Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация способов термической резки.Стр 1 из 7Следующая ⇒

Лекции по спецкурсу Обучения газорезчиков Разряда Разработал: Инженер-технолог М.Ю.Колтунов Тематический план. Классификация способов термической резки. Технология газовой резки Условия кислородной резки Газы, применяемые для кислородной резки Оборудование для кислородной резки Переносные машины для газовой резки (секаторы) Газорезательная машина «Черномор» Газорезательная машина «Комета» Подготовка металла к резке Деформация металла при резке Поверхностная резка металла Пакетная резка металла Кислородная резка сталей больших толщин

Классификация способов термической резки. По степени механизации процесса резку подразделяют на ручную и механизированную. Ручную резку применяют на предприятиях, где объём перерабатываемого металла невелик и применение средств механизации процесса не является экономически оправданным. В настоящее время в ведущих отраслях промышленности уровень механизации работ по раскрою с помощью резки составляет 70…80%. Для обработки заготовок из низкоуглеродистых, конструкционных и низколегированных сталей применяют обычную газовую (кислородную) резку, из высоколегированных сталей, чугуна и цветных сплавов – кислородно-флюсовую резку. Плазменно-дуговую резку целесообразно применять для коррозионно-стойких сталей толщиной до 80 мм, алюминиевых и магниевых сплавов. При плазменно-дуговой резке цветных металлов используют азотоводородные смеси. Для резки конструкционных и высоколегированных сталей в качестве плазмообразующей среды используют сжатый воздух. Различают разделительную и поверхностную резку. В результате резки в обрабатываемом металлическом теле выполняют полость – рез. Полость разделительного реза, имеющего форму узкой сквозной щели, ограничена боковыми поверхностями и не имеет донной поверхности. В передней части незавершённого реза находится его лобовая поверхность. Полость, образующаяся при поверхностной резке, имеет донную поверхность, а также может иметь боковые и лобовую поверхности.

Кислород. Его свойства. Влияние примесей кислорода на газовую резку металла.

Кислород. Химическая формула – О2.Газообразный кислород – бесцветный газ, без запаха и цвета, поддерживает горение. При нормальном атмосферном давлении и температуре 0ºС масса 1м³ равна – 1,43 кг, а при температуре 20ºС и нормальном атмосферном давлении – 1,33 кг. О2 имеет высокую химическую активность, образуя соединения со всеми химическими элементами, кроме инертных газов (аргон, неон, гелий и т.д.) Реакция соединения с О2 протекает с выделением большого количества тепла. При соприкосновении сжатого газообразного кислорода с маслами, жирами или твердыми горючими веществами, находящимися в распыленном состоянии, происходит их самовоспламенение, что служит причиной взрыва или пожара. Технически чистый кислород получают путем разделения воздуха методом глубокого охлаждения или разложением воды при пропускании через нее электрического тока. (электролиз). Для сварки и резки технический кислород выпускается трех сортов: 1 сорт – чистотой не менее 99,7% 2 сорт – чистотой не менее 99,5% 3 сорт – чистотой не менее 99,3% Чистота кислорода имеет большое значение для кислородной резки: Чем меньше содержание различных примесей, тем выше скорость реза, чище кромки реза и меньше расход кислорода.

Природный газ Природный газ без цвета, вкуса и запаха. Удельный вес – 0,75кг/м³. Наименьшая температура воспламенения в смеси с воздухом при нормальном давлении - 640ºС. Температура пламени смеси природного газа с кислородом – 2000 - 2200ºС. Для полного сгорания 1м³ природного газа требуется примерно 2м³ кислорода. Природный газ взрывоопасен. Взрыв может произойти при определенных соотношениях газа в смеси с воздухом и с кислородом и при наличии источника тепла, имеющего температуру выше температуры воспламенения смеси. Нижний предел взрывоопасности – это самое малое содержание газа в смеси с воздухом или кислородом, при котором может произойти взрыв. Для природного газа он будет: с воздухом - 3,8%, с кислородом – 6,49%.

Верхний предел взрывоопасности – это самое высокое содержание газов в смеси с воздухом или кислородом, при котором возможен взрыв. Для природного газа: с воздухом – 17, 8%,с кислородом – 47,6%.

Ацетилен. Химическая формула – С2Н2. Технический ацетилен, получаемый в передвижных ацетиленовых генераторах, из карбида кальция, имеет специфический неприятный запах. Длительное вдыхание его вызывает тошноту, головокружение и даже отравление. При нормальном давлении и температуре от -82,4ºС до -84,0ºС ацетилен переходит в жидкое состояние, а при температуре равной -85ºС он затвердевает. В жидком и твердом состоянии ацетилен взрывается от трения и удара. Ацетилен растворяется во многих жидкостях: ацетоне, воде, керосине, бензине, бензоле и т.д. Растворимость ацетилена в ацетоне используют при хранении и перевозке его в баллонах, наполненных пористой массой, древесным углем и залитых растворенным, в ацетоне, ацетиленом. Ацетилен является основным горючим газом для газовой сварки и резки металла, т.к. температура его при сгорании в смеси с технически чистым кислородом достигает 3150ºС. Ацетилен легче воздуха, масса 1м³ацетилена при температуре 20ºС и нормальном атмосферном давлении составляет 1,09 кг. При использовании ацетилена необходимо учитывать его взрывоопасные свойства. Это единственный широко применяемый в промышленности газ, горение и взрыв которого возможны даже при отсутствии кислорода или других окислителей. Температура его самовоспламенения колеблется от 240 до 630ºС и зависит от давления и наличия в нем примесей.

Пропан – бутановая смесь. Пропан – бутановая смесь – бесцветный газ с резким запахом – является побочным продуктом переработки нефти. Смесь легко переходит в жидкое состояние, например при температуре - 40ºС пропан – бутановая смесь сжижается при атмосферном давлении. Сжиженные газы хранят только в закрытых емкостях, так как испарение жидкости происходит даже при 0ºС. Пропан – бутан тяжелее воздуха, поэтому необходимо тщательно следить за герметичностью аппаратуры и коммуникаций во избежание образования взрывоопасной смеси газа с воздухом. К месту резки металла пропан – бутановую смесь поставляют в стальных баллонах под давлением 1,6 МПа (16 кгс/см²) или по газопроводам через перепускную рампу.

Баллоны для сжатых газов. Стальные баллоны малой и средней емкости для газов на давление до 20 МПа (200 кг с/см²) соответствуют требованиям ГОСТ 949 – 73. Баллоны имеют различную вместимость газов с определенным давлением. Баллоны объемом от 12 дм³ (литров) относятся к баллонам малой емкости. Баллоны объемом от 20 до 50 дм³ (литров) относятся к баллонам средней емкости. Баллоны, предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температуре от минус 50 до плюс 60ºС изготавливают из бесшовных труб. Баллоны, рассчитанные на рабочее давление 10, 15 и 20 МПа (100, 150 и 200 кгс/см²),изготавливают из углеродистой стали, а баллоны, рассчитанные на рабочее давление 15 и 20 МПа (150 и 200 кгс/см²) из легированной стали. Баллоны для кислорода выпускаются производством на расчетное давление 15 МПа (150кгс/см²), а баллоны для ацетилена – на расчетное давление 10 МПа (100 кгс/см²).

Наибольшее распространение имеют баллоны емкостью 40 дм³ (литров). Требования к баллонам для сжатых газов регламентируются правилами Ростехнадзора. Баллоны окрашивают снаружи в условные цвета, в зависимости от рода газа.

Запорный вентиль (кислородный, ацетиленовый, пропан - бутановый) Устройство и работа. Вентиль – это запорное устройство, служащее для наполнения баллонов газом, подачи газа в резак и позволяющее сохранить сжатые и сжиженные газы в баллоне. Вентили разделяются баллонные и рамповые. Принцип работы баллонных вентилей одинаков, однако они различаются между собой материалом из которого они изготовлены, направлением резьбы на присоединительном штуцере и способом уплотнения. Кислородные вентили для кислородных баллонов изготавливаются из латуни, так как сталь окисляется в среде сжатого кислорода. Маховички и заглушки можно изготовлять из стали, алюминия, сплавов и пластмасс. Состоит: 1.Корпус со штуцером (с правой резьбой),к которому присоединяется кислородный редуктор, с помощью накидной гайки. 2.В корпусе находится клапан с уплотнителем. 3.На верхнюю часть корпуса навертывается накидная гайка, плотно прижимающая фибровую прокладку. 4.На выступающую часть штока надевается маховик, который закрепляется с помощью пружины и гайки, и уплотняется фибровой прокладкой. Для того, чтобы открыть клапан для выхода кислорода из баллона, необходимо повернуть маховичок против часовой стрелки. Передача вращения от шпинделя к клапану осуществляется соединительной муфтой. При работе все детали кислородного вентиля должны быть тщательно обезжирины. Ацетиленовые вентили. Ацетиленовые вентили для баллонов изготавливают из стали. Применение сплавов меди с содержанием её более 70% недопустимо, т.к. при контакте с ацетиленом возникает взрывоопасная ацетиленистая медь. Ацетиленовый вентиль имеет отличную от других типов вентилей резьбу, что исключает возможность установки его на другие баллоны.

Газовые редукторы Редукторы служат для понижения давления газа, отбираемого из баллона или газопровода, и поддержания этого давления постоянным, независимо от снижения давления газа в баллоне. Газовый редуктор состоит из: 1.входной штуцер 2.камера высокого давления 3.манометр высокого давления 4.редуцирующий клапан

5.камера низкого давления 6.манометр низкого давления 7.мембрана 8.главная и обратная пружины 9.регулировочный винт 10.предохранительный клапан 11.выпускной клапан Перед установкой редуктора на баллон необходимо: проверить чистоту входного штуцера (твердые частицы, масленые и жировые пятна), наличие уплотняющей прокладки, регулировочный винт должен быть выкручен. После установки редуктора открывается вентиль баллона, манометр высокого давления показывает давление газа в баллоне. Затем закручивая регулировочный винт, настраиваем необходимое, рабочее давление газа. Газовые редуктора окрашиваются под цвет баллона, для определённого газа свой редуктор.

Газопроводы.

На крупных предприятиях, газы для резки, к рабочим местам могут подаваться не только в баллонах, но и по трубопроводам, которые в зависимости от максимального рабочего давления газа, подразделяются на следующие группы: а) низкого давления - до 0,05 кгс/см² б) среднего давления – 0,05 – 3 кгс/см² в) высокого давления – до 13 кгс/см² Трубы изготавливаются из низкоуглеродистых и низколегированных сталей, содержащих не более 0,27% углерода. Трубы могут быть как бесшовные, так и сварные. Трубопроводы окрашиваются в цвета идентичные цветам окраски баллонов. Кислородные трубопроводы в зависимости от потребного рабочего давления делятся на три группы: а) низкого давления – до 16 кгс/см² б) среднего давления – 16 – 64 кгс/см² в) высокого давления – свыше 64 кгс/см² Изготавливаются из стальных бесшовных (усиленных) труб. Соединяются между собой сваркой. При монтаже арматуры на кислородопроводах, сальниковая набивка выполняется из прокаленного асбестового шнура. Перед запуском газового трубопровода, он подвергается пневматическим испытаниям и продувке.

Предохранительные затворы. Предохранительные затворы – это устройства, предохраняющие газопроводы от попадания в них взрывной волны при обратных ударах. Обратным ударом называется воспламенение горючей смеси в каналах резака и распространение пламени по шлангу. Обратный удар характеризуется резким хлопком и гашением пламени. Горючая смесь газов устремляется по газовому каналу резака в шланг, а при отсутствии предохранительного затвора, в газопровод, что может привести к взрыву. Предохранительные затворы бывают: - жидкостные (залитые водой) - сухие (заполняют мелкопористой металлокерамической массой). Устанавливаются они между газопроводом и резаком. Конструкции предохранительных затворов должны отвечать следующим требованиям: 1. обеспечивать наименьшее сопротивление потоку газа. 2. задерживать прохождение пламени с удалением взрывной смеси в атмосферу. 3. Жидкость из затвора не должна уноситься газом в заметных количествах. 4. не допускать возможного прохождения кислорода и воздуха через затвор со стороны потребителя. На корпусе каждого затвора должны быть паспортные данные. Недостатки жидкостных затворов:

- невозможность их использования при низких температурах. - постоянный контроль уровня воды. Недостатки сухих затворов: - большая потеря давления газа. - сложность очистки пористого элемента (после обратных ударов).

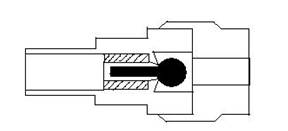

Обратный клапан. Для предохранения газопровода при питании горючим газом одного поста также используется обратный клапан. Обратный клапан рассчитан на природный и городской сжиженные газы. Он устанавливается вертикально с подводом газа снизу. При поступлении газа в клапан под давлением поднимается резиновый шарик 1., в результате чего открывается проход для газа между шариком 1. и седлом в корпусе 2.

2 1 В случае протекания кислорода, последний поступает в клапан сверху, преодолевает давление горючего газа и прижимает шарик к седлу в корпусе, перекрывая проход через клапан. Для ориентировки в пространстве шарик снабжён хвостовиком.

Обратный удар пламени. Обратным ударом называется воспламенение горючей смеси в каналах резака и распространение пламени по шлангу. Обратный удар характеризуется резким хлопком и гашением пламени. Горючая смесь газов проникает в шланги, образуется волна сжатия, которая перемещается с большой скоростью. При этом возможно повышение давления до 20 кгс/см², которое вызывает мгновенный подогрев газовой смеси, происходит детонация – взрыв. Обратный удар пламени происходит потому, что скорость выхода горючей смеси из мундштука становится меньше скорости её воспламенения, причины: 1.нарушение работы инжекторного устройства. 2.увеличение размеров отверстий мундштука. 3.нагрев мундштука. Нагрев мундштука повышает давление потока газовой смеси, создавая дополнительное сопротивление в смесительной камере, что в свою очередь уменьшает подачу горючего газа.

Рукава, их классификация и технические требования. Газовые резаки присоединяются к источникам газопитания гибкими резинотканевыми рукавами. Изготовляются они трёх типов: 1.для подачи горючих газов под рабочим давлением до 6,3 кгс/см² 2.для подачи жидкого топлива (бензина, керосина) под рабочим давлением до 6,3 кгс/см². 3.для подачи кислорода под давлением не более 20 кгс/см² Рукава выпускают с внутренним диаметром 6; 9; 12; 16мм с 4-х кратным запасом прочности (для 1 и 2) и 3-х кратным запасом прочности для 3 типа. Рукава должны иметь цветной наружный слой, или цветную продольную полосу: для кислорода – синий, для горючего газа – красный, для жидкого топлива – жёлтый. Допускается обозначение класса рукава группами из 2-х примыкающих друг к другу рифов или рисок: 1 класс – одиночная группа рисок, 2 класс – две группы рисок, 3 класс – три группы рисок. Не допускается использование кислородных рукавов для горючих газов и наоборот. Для безопасности использовать рукава длинной не более 30 метров. При ремонте дефектные части рукава вырезать, а отдельные куски соединить двухсторонними ниппелями при помощи хомутов. Запрещается применение дефектных рукавов и подмотка их изоляционной лентой или другими материалами. Перед присоединением к резаку рукава следует продуть соответствующими газами. При воспламенении рукава немедленно прекратить подачу горючего газа.

Газоразборные посты. Кислород и горючие газы подающиеся по цеховым газовым трубопроводам отбираются через газоразборные посты. Посты должны быть оборудованы гидрозатворами, обратными клапанами и соответствующей арматурой. Они располагаются в металлических ящиках с отверстиями для вентиляции. Расстояние между ящиками с кислородом и газом должно быть не менее 150мм. Ящики должны размещаться в местах потребления газа на стенах, колоннах, специальных конструкциях на высоте не более 0,6м. Расположение должно производиться с соблюдением следующих правил: а) до изолированных электропроводов – 1 м. б) до источников открытого огня – 1,5м. Ящики газоразборных постов должны окрашиваться: кислородный – в голубой цвет, природного газа – в жёлтый.

Машинные резаки. Машинные газовые резаки отличаются от ручных тем, что у них нет рукоятки, их крепят непосредственно к корпусу машины. Они состоят из трех основных узлов: - корпус с запорными вентилями; - ствол, с помощью которого резак закрепляется в суппорте машины; - головка с мундштуком. Резак имеет три штуцера для присоединения рукавов: режущего кислорода, подогревающего кислорода и горючего газа. Струя подогревающего кислорода проходит через регулирующий вентиль в инжектор, смешивается с горючим газом в смесительной камере и поступает в отверстие для подогревающего пламени в мундштуке. Горючий газ подводится через регулирующий вентиль, проходит вместе с кислородом в смесительную камеру и затем к мундштуку. Шланг режущего кислорода присоединяется к входному штуцеру и по отдельной трубке поступает в центральное отверстие мундштука. Машинные резаки имеют следующее обозначение:РМ-3-И-450, РМ-2-И-330 РМ – резак машинный 3;2 – количество вентилей И – инжекторный 450; 330 – длина резака. Неисправности резаков. При резке металла могут возникнуть следующие неисправности: 1.отсутствие подсоса в канале горючего газа, 2.вентили не перекрывают подачу газа, 3.частые хлопки пламени, 4.утечка газа в соединениях. Отсутствие подсоса в газовом канале возникает из-за засорения инжектора смесительной камеры и каналов мундштука, из-за плохой затяжки инжектора и накидной гайки смесительной камеры. Если вентили не перекрывают подачу газов, то это может быть вызвано попаданием шлака или других твердых частиц между седлом и шпинделем или выработка седла корпуса. Частые хлопки пламени возникают при засорении мундштука, инжектора и смесительной камеры, при перегреве мундштука или недостаточном давлении подогревающего кислорода. Утечка газа в соединениях вызвана ослаблением соединений и износом прокладок. Испытание на разряжение производят в следующем порядке: 1. на кислородный газовый ниппель присоединяется кислородный рукав от источника кислорода питания, (Газовый вентиль остается свободный). 2. устанавливают давление кислорода, 3.открывают вентиль горючего газа, затем вентиль кислорода, 5. прикосновением пальца к газовому ниппелю, проверяют наличие подсоса в газовом канале, при закрытом вентиле режущего кислорода. При проверке резаков, имеющих наружные и внутренние мундштуки, образующие кольцевой канал, нормально отрегулированное пламя должно иметь форму кольца, одинаковой ширины по всему периметру со светлым ярковыраженым ядром. При пуске струи режущего кислорода подогревающее пламя не должно подвергаться заметным изменением, а режущая струя должна проходить через центр пламени. В процессе эксплуатации газовых резаков, часть неисправностей (устранение наружных загрязнений, проверка и настройка работы инжектора, прочистка каналов мундштуков, проверка соединений на герметичность) резчик должен выполнять сам. Более сложный ремонт, регулировку и испытание после ремонта должен производить специалист, в ремонтной мастерской завода.

Подготовка металла к резке. Точность размеров вырезанных деталей, качество поверхности реза в значительной степени зависит от горизонтальности расположения обрабатываемых листов и чистоты их поверхности. Поэтому перед резкой обрабатываемый металл подвергают правке и чистке от ржавчины и окалины. Правку можно выполнять: прокаткой на многовалковых листоправильных вальцах, под прессом, растяжением на растяжных правильных машинах. Проверку правленых листов в поперечном и продольном направлениях нужно производить с помощью натянутой нити или стальной линейки. Стрела прогиба в любом месте и в любом направлении не должна превышать 3мм на 1 метре, а на всю длину листа – не более15мм. Окалины и ржавчину удаляют: дробеметными и дробеструйными способами; металлическими и пневмощетками; химическими растворами; пламенем резака по обрабатываемому контуру. Наиболее простым способом является проход пламенем над намеченной линией реза с последующей зачисткой металлической щеткой. Химическая очистка металла производится травлением в растворах соляной или серной кислоты. Очищенная поверхность металла, серого цвета, не должна иметь окалины, ржавчины, пыли, грязи, масляных и жировых загрязнений.

Пакетная резка металлов. Наилучшее качество при резке малых толщин, особенно при массовой вырезке одинаковых деталей, дает пакетная резка. Сущность пакетной резки заключается в том, что разрезаемые листы складывают в пакет, стягивают струбцинами или специальными зажимами и разрезают за один проход резака. Максимальная толщина каждого листа не более 4 – 6мм, общая толщина пакета не более 100мм. При пакетной резке необходимо, чтобы листы были хорошо очищены и плотно прилегали друг к другу. Мощность подогревающего пламени, а также расход и давление режущего кислорода устанавливают по суммарной толщине пакета. Скорость резки пакета несколько меньше скорости резки однослойной стали такой же толщины. Верхний лист пакета при малой толщине деформируется, поэтому на пакет накладывают лист большей толщины. Чтобы обеспечить начало резки, листы собирают в пакет со смещением их кромок относительно друг друга на 0,5 – 1мм.

Скорость резки. Скорость резки металла зависит от его толщины. При чистовой машинной резке по характеру вытекания шлаков из разреза и наличию грата на нижних кромках, можно судить о правильности выбора скорости резки. При нормальной скорости поток искр спокоен и шлак вытекает равномерно под некоторым углом вперед к оси пламени. На нижней кромке грата не наблюдается. Если поток искр сильно ослабевает, то это означает, что скорость высока. Это может вызвать непрорез металла и образование выхватов, много шлака на нижней кромке, а как следствие всего этого – последующая механическая обработка вырезанной детали. Признаком завышенных скоростей резки является чрезмерный наклон бороздок на поверхности реза. Признаком заниженных скоростей является сильное оплавление ребра кромки со стороны выхода режущей струи и вертикальное или с наклоном, обратным заданному расположению бороздок на поверхности реза.

Лекции по спецкурсу Обучения газорезчиков Разряда Разработал: Инженер-технолог М.Ю.Колтунов Тематический план. Классификация способов термической резки. Технология газовой резки Условия кислородной резки Газы, применяемые для кислородной резки Оборудование для кислородной резки Переносные машины для газовой резки (секаторы) Газорезательная машина «Черномор» Газорезательная машина «Комета» Подготовка металла к резке Деформация металла при резке Поверхностная резка металла Пакетная резка металла Кислородная резка сталей больших толщин

Классификация способов термической резки. По степени механизации процесса резку подразделяют на ручную и механизированную. Ручную резку применяют на предприятиях, где объём перерабатываемого металла невелик и применение средств механизации процесса не является экономически оправданным. В настоящее время в ведущих отраслях промышленности уровень механизации работ по раскрою с помощью резки составляет 70…80%. Для обработки заготовок из низкоуглеродистых, конструкционных и низколегированных сталей применяют обычную газовую (кислородную) резку, из высоколегированных сталей, чугуна и цветных сплавов – кислородно-флюсовую резку. Плазменно-дуговую резку целесообразно применять для коррозионно-стойких сталей толщиной до 80 мм, алюминиевых и магниевых сплавов. При плазменно-дуговой резке цветных металлов используют азотоводородные смеси. Для резки конструкционных и высоколегированных сталей в качестве плазмообразующей среды используют сжатый воздух. Различают разделительную и поверхностную резку. В результате резки в обрабатываемом металлическом теле выполняют полость – рез. Полость разделительного реза, имеющего форму узкой сквозной щели, ограничена боковыми поверхностями и не имеет донной поверхности. В передней части незавершённого реза находится его лобовая поверхность. Полость, образующаяся при поверхностной резке, имеет донную поверхность, а также может иметь боковые и лобовую поверхности.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 138; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.59.187 (0.111 с.) |