Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение ударной вязкостиСтр 1 из 6Следующая ⇒

План Механические свойства металлов и методы их определения 1. Испытания на растяжение 2. Методы определения твердости 3. Определение ударной вязкости Характеристика линий и точек диаграммы железо-цементит (индекс линий и точек, температура, % углерода) Маркировка по ГОСТ, характеристика и область применения высокопрочного чугуна. Технология получения 1. Чугун ВЧ50 ГОСТ 7293-85 1.1 Расшифровка маркировки 1.2 Характеристика и технология получения 1.3 Применение Назначение и технология выполнения азотирования стали. Примеры деталей машин и механизмов, подвергающихся азотированию 1. Механизм образования азотированного слоя 2. Стали для азотирования 3. Технология процесса азотирования 4. Азотирование в жидких средах (тенифер - процесс) Бензины. Требования к ним. Физико-химические свойства автомобильных бензинов 1. Марки пластичных смазок и их применение 2. Уплотнительные смазки 3. Определение качества и марки пластичных смазок Список использованной литературы Механические свойства металлов и методы их определения

Механические свойства определяют способность металлов сопротивляться воздействию внешних сил (нагрузок). Они зависят от химического состава металлов, их структуры, характера технологической обработки и других факторов. Зная механические свойства металлов, можно судить о поведении металла при обработке и в процессе работы машин и механизмов. К основным механическим свойствам металлов относятся прочность, пластичность, твердость и ударная вязкость. Прочность - способность металла не разрушаться под действием приложенных к нему внешних сил. Пластичность - способность металла получать остаточное изменение формы и размеров без разрушения. Твердость - способность металла сопротивляться вдавливанию в него другого, более твердого тела. Ударная вязкость - степень сопротивления металла разрушению при ударной нагрузке. Механические свойства определяют путем проведения механических испытаний.

Испытания на растяжение

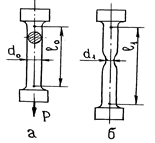

Рис. 1. Схема испытаний на растяжение: а - образец до испытаний; б - после испытаний

Этими испытаниями определяют такие характеристики, как пределы пропорциональности, упругости, прочности и пластичность металлов. Для испытаний на растяжение применяют круглые и плоские образцы, форма и размеры которых установлены стандартом. Цилиндрические образцы диаметром d0 = 10 мм, имеющие расчетную длину l0 = 10d0, называют нормальными, а образцы, у которых длина l0 = 5d0, - короткими. При испытании на растяжение образец растягивается под действием плавно возрастающей нагрузки и доводится до разрушения.

Разрывные машины снабжены специальным самопишущим прибором, который автоматически вычерчивает кривую деформации, называемую диаграммой растяжения.

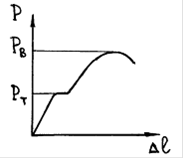

Рис.2. Диаграмма растяжения образцов пластичных материалов. Диаграмма растяжения в координатах "нагрузка Р - удлинение? l" отражает характерные участки и точки, позволяющие определить ряд свойств металлов и сплавов. С образованием шейки разрушаются только пластичные металлы.

2. Методы определения твердости

Наиболее распространенным методом определения твердости металлических материалов является метод вдавливания, при котором в испытуемую поверхность под действием постоянной статической нагрузки вдавливается другое, более твердое тело (наконечник). На поверхности материала остается отпечаток, по величине которого судят о твердости материала. Показатель твердости характеризует сопротивление материала пластической деформации, как правило, большой, при местном контактном приложении нагрузки. Твердость определяют на специальных приборах - твердомерах, которые отличаются друг от друга формой, размером и материалом вдавливаемого наконечника, величиной приложенной нагрузки и способом определения числа твердости. Так как для измерения твердости испытывают поверхностные слои металла, то для получения правильного результата поверхность металла не должна иметь наружных дефектов (трещин, крупных царапин и т.д.). Измерение твердости по Бринеллю.

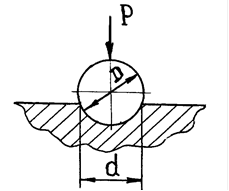

Рис.3. Схема определения твердости по Бринеллю, где Р - усилие вдавливания шарика Н; S - площадь поверхности отпечатка, м2, которая зависит от диаметра отпечатка d.

Сущность этого способа заключается в том, что в поверхность испытуемого металла вдавливается стальной закаленный шарик диаметром 10, 5 или 2,5 мм в зависимости от толщины образца под действием нагрузки, которая выбирается в зависимости от предполагаемой твердости испытуемого материала и диаметра наконечника по формулам: Р = 30D2; Р = 10D2; Р = 2,5D2На поверхности образца остается отпечаток (рисунок 2.2, а), по диаметру которого определяют твердость. Диаметр отпечатка измеряют специальной лупой с делениями.

Измерение твердости по Виккерсу. Данный метод позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов. Он пригоден для определения твердости очень тонких поверхностных слоев (толщиной до 0,3 мм). В этом случае в испытуемый образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136о (см. рисунок 2.2, в). При таких испытаниях применяются нагрузки от 50 до 1200 Н. Измерение отпечатка производят по длине его диагонали, рассматривая отпечаток под микроскопом, входящим в твердомер. На практике число твердости НV находят по специальным таблицам.

Чугун ВЧ50 ГОСТ 7293-85

Расшифровка маркировки Высокопрочный чугун маркируют в соответствии с ГОСТ 7293-85 "Чугун с шаровидным графитом для отливок. Марки". Марку высокопрочного чугуна обозначают буквами "ВЧ" и двумя цифрами, которые показывают его минимальное временное сопротивление в кгс/мм2. Например, маркировка ВЧ 50 означает, что этот чугун является высокопрочным и его =500 Н/мм2 (50 кгс/мм2). Для высокопрочных чугунов также используется система маркировки по механическим свойствам. В системе ASTM для таких чугунов указывают временное сопротивление в ksi - предел текучести в ksi - относительное удлинение в процентах. Например, ASTM A716 - 60-42-10 означает высокопрочный чугун по техническим условиям А716 с =60 ksi; =42 ksi; b=10 %.

Применение Отливки из высокопрочного чугуна широко используют в различных отраслях народного хозяйства; в автостроении и дизелестроении для коленчатых валов, крышек цилиндров и других деталей; в тяжелом машиностроении - для многих деталей прокатных станов; в кузнечно-прессовом оборудовании (например, для шабот-молотов, траверс прессов, прокатных валков); в химической и нефтяной промышленности - для корпусов насосов, вентилей и т.д. Высокопрочные чугуны применяют и для изготовления деталей станков, кузнечно-прессового оборудования, работающих в подшипниках и других узлах трения при повышенных и высоких давлениях (до 1200 МПа) Назначение и технология выполнения азотирования стали. Примеры деталей машин и механизмов, подвергающихся азотированию

Азотированием называют процесс диффузионного насыщения поверхности слоя стали азотом при нагреве ее в аммиаке. Азотирование очень сильно повышает твердость поверхностного слоя, его износостойкость, предел выносливости и сопротивление коррозии в таких средах, как атмосфера, вода, пар и т.д. Твердость азотированного слоя заметно выше, чем цементованной стали, и сохраняется при нагреве до высоких температур (500 - 600 ˚С); тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200 - 225 ˚С . Механизм образования азотированного слоя

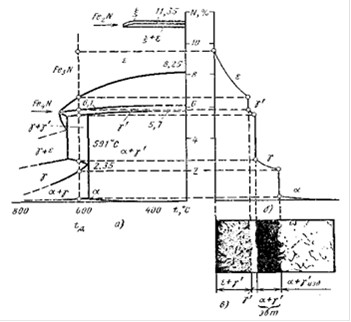

В сплавах железа с азотом образуется следующие фазы (рис.5): твердый раствор азота в α-железе (α-фаза); γ´-фаза - твердый раствор на основе нитрида железа Fe₄N (5,7 - 6,1% N); ε-фаза - твердый раствор на базе нитрида железа Fe₃N (8 - 11,2% N). В сплавах с 11,35% N при 450 ˚С возможно образование ξ-фазы Fe₂N.

При температуре выше 591 ˚С существует γ-фаза, представляет собой твердый раствор азота в γ-железе. При 591 ˚С γ-фаза претерпевает эвтектоидный распад. Азотистый эвтектоид содержит 2,35% N и состоит из α-γ̒-фаз.

Рис.5. Диаграмма состояния Fe - N (а) и изменение содержания азота (б) и микроструктуры (в х 250) по толщине азотированного слоя, полученного при 600 ˚С на железе.

Азотирование проводят в атмосфере аммиака, который при нагреве диссоциирует [4] по уравнению 2NH₃ → 2N + 6H. Образовавшийся атомарный азот диффундирует в железо. Если выполнять азотирование при температуре ниже эвтектоидной (591 ˚С), то в начальный момент насыщения на поверхности стали образуется α-фаза (рис.5, а). По достижении предела насыщения α-фазы начинается образование следующей фазы, стабильной при данной температуре, а именно γ´-фазы. При дальнейшем насыщении азотом образуется ε-фаза. Следовательно, в результате диффузии в азотированном слое располагаются в поверхностной зоне наиболее богатая азотом ε-фаза, несколько ниже γ´ - и α-фаза. С понижением температуры ε - и α-фазы в соответствии с диаграммой состояния (см. рис.6, в) распадаются, выделяя избыточную γ´-фазу. В связи с этим после медленного охлаждения фазы в диффузионном слое можно расположить в следующем порядке от поверхности к сердцевине: ε + γ´II → γ´ → α+ γ´II → α → сердцевина (с исходной структурой). При выполнении азотирования выше эвтектоидной температуры, например tд (рис.6), сначала возникает α-фаза, затем по достижении ее предела насыщения образуется γ-фаза, после насыщения которой на поверхности появляется γ´-фаза, и, наконец, ε-фаза. Таким образом, при температуре диффузии азотированный слой состоит из следующих фаз (от поверхности к сердцевине): ε → γ´ → γ´ → α. При медленном охлаждении ε - и α-фазы распадаются и выделяют избыточную γ´-фазу (Fe₄N), а γ-фаза претерпевает эвтектоидное превращение, распадаясь на эвтектоидную структуру α + γ´. Тогда при 20 ˚С азотированный слой будет состоять из ε + γ´ → γ´ → α + γ´ (эвтектоид) → α + γ´II → α (см. рис. 6).

Переход от одной фазы к другой сопровождается резким перепадом концентрации азота, так как двухфазные слои (ε + γ´ или α + γ´) при температуре насыщения железа азотом существовать не могут (см. рис.5). При насыщении легированных сталей при температуре диффузии могут образовываться многофазные слои. Стали для азотирования

Твердость слоя, получаемого при азотировании железа, невелика, поэтому азотированию подвергают среднеуглеродистые легированные стали, которые приобретают особо высокую твердость и износостойкость. При азотировании легированных сталей образуются нитриды специальных элементов. При низких температурах азотирования в α - твердом растворе образуются сегрегации типа зон Гинье - Престона. При высоких температурах возникают дисперсные нитриды легирующих элементов (Cr₂N, Mo₂N, VN и др.). Зоны Гинье - Престона и обособленные выделения нитридов препятствуют движению дислокаций и тем самым повышают твердость азотированного слоя. Наиболее сильно повышают твердость алюминий, хром, молибден и ванадий. Стали, легированные хромом, вольфрамом, молибденом, ванадием и не содержащие алюминия, после азотирования имеют твердость HV 600 - 950. Эти стали часто применяют для азотирования. Если главным требованиям, предъявляемым к азотированному слою, является высокие твердость и износостойкость, то применяют сталь 38Х2МЮА, содержащую 0,35 - 0,42% С; 1,35 - 1,65% Cr; 0,7 - 1,10%Al и 0,15 - 0,25% Мо. Одновременно присутствие алюминия, хрома и молибдена позволяет повысить твердость азотированного слоя до HV 1200. Молибден, кроме того, устраняет отпускную хрупкость, которая может возникнуть при медленном охлаждении от температуры азотирования. Легирующие элементы, повышая твердость, одновременно уменьшают, при прочих равных условиях, толщину слоя. Для повышения коррозионной стойкости можно азотировать и углеродистые стали. Износостойкость азотированной стали выше, чем цементованной и закаленной. В азотированном слое возникают остаточные напряжения сжатия, величина которых на поверхности составляет 60 - 80 кгс/мм². Это повышает предел выносливости и переносит очаг усталостного разрушения под азотированный слой. Предел выносливости гладких образцов возрастает на 30 - 40%, а при наличии концентратов напряжений (острых надрезов) более чем на 100%. Бензины. Требования к ним. Физико-химические свойства автомобильных бензинов

Отечественные легковые автомобили и автобусы, а также большинство грузовых автомобилей имеют карбюраторные двигатели. Топливом для этих двигателей служит автомобильный бензин. Основные технико-экономические требования к бензинам сводятся к следующему: бензин должен обеспечивать безотказную работу автомобильного двигателя на всех режимах и во всех практически встречающихся условиях эксплуатации; двигатель должен развивать предусмотренную для него мощность при минимальном расходе бензина;

бензин должен обеспечивать минимальные износы двигателя, трудовые и материальные затраты на ремонт и техническое обслуживание двигателя; качество бензина не должно ухудшаться при транспортировании, хранении и использовании; обращение с бензином не должно вызывать повышенной опасности для персонала, занимающегося эксплуатацией, техническим обслуживанием и ремонтом автомобилей. Исходя из названных выше требований устанавливается соответствие бензина данным конкретным условиям и возможность его применения. Физико-химические свойства Автомобильные бензины в силу своих физико-химических характеристик должны обладать следующими свойствами: Однородность смеси; Плотность топлива - при +20 "С должна составлять 690.750 кг/м; Небольшую вязкость - с ее увеличением затрудняется протекание топлива через жиклеры, что ведет к обеднению смеси. Вязкость в значительной степени зависит от температуры. При изменении температуры от +40 до - 40°С расход бензина через жиклер меняется на 20.30%; Испаряемость - способность переходить из жидкого состояния в газообразное. Автомобильные бензины должны обладать такой испаряемостью, чтобы обеспечивались легкий пуск двигателя (особенно зимой), его быстрый прогрев, полное сгорание топлива, а также исключалось образование паровых пробок в топливной системе; Давление насыщенных паров - чем выше давление паров при испарении топлива в замкнутом пространстве, тем интенсивнее процесс их конденсации. Стандартом ограничивается верхний предел давления паров летом - до 670 ГПа и зимой - от 670 до 930 ГПа. Бензины с более высоким давлением склонны к образованию паровых пробок, при их использовании снижается наполнение цилиндров и теряется мощность двигателя, увеличиваются потери от испарения при хранении в баках автомобилей и на складах; Низкотемпературные свойства - способность бензина выдерживать низкие температуры; Сгорание бензина. Под "сгоранием" применительно к автомобильным двигателям понимают быструю реакцию взаимодействия углеводородов топлива с кислородом воздуха с выделением значительного количества тепла. Температура паров при горении достигает 1500.2400°С. Физическое свойство бензина Физическое свойство бензина, зависит от качества исходного продукта. Так как в основе бензина лежат нефтепродукты, химическое строение которых на основе фенольного кольца, во многом определяет физические свойства. Разные сорта бензинов имеют разные показатели: температуру горения и замерзания, а также плотность. Обычно эти показатели изменяются в следующих границах: предел кипения 33-205°С, температура замерзания ниже - 60°С, плотность 700-780 кг/м3. Кроме того, важны такие физические свойства бензина, как температура вспышки (ниже 0°С) и концентрация паров. При концентрация паров в воздухе 70-120 г/м3 образуются взрывчатые смеси. Именно физические свойства бензина создают дополнительные условия для признания автомобиля техническим средством повышенной опасности. Однако так привычные нам взрывы бензобаков, которые показывают чуть ли не во всех боевиках, случаются в реальность очень редко. А вот вероятность того, что бензин загорится, если не будут соблюдаться простейшие правила техники безопасности вполне реальны. Еще одно неприятное физическое свойство бензина - легковоспламеняемость. Но именно благодаря этому свойству мы и можем использовать бензин в качестве топлива. К слову сказать, такие альтернативные виды топлива как водород воспламеняются еще легче, чем и создают проблему их массового использования в автомобилях. Плюс к этому водород еще и легко взрывается. И если бы мы пользовались машинами с водородными двигателями, то ситуации из фильмов с повальными взрывами топливных баков перенеслись бы в реальность. Физическое свойство бензина, может зависеть не только от химической структуры но определяться еще и наличием примесей, которые переходят в бензин из нефтепродуктов. При высоком количестве примесей качество бензинов понижается. Бензин с большим количеством примесей влияет не только на собственные свойства бензина, но и на работу двигателя автомобиля. Именно благодаря физическим свойствам бензина, мы можем использовать его в качестве топлива, однако при нарушении правил изготовления, распространения или использования и хранения бензина те самые физические свойства, которые позволяют бензину быть топливом могут оказаться опасными, как для техники, так и для человека. Уплотнительные смазки

Уплотнительные смазки предназначены для герметизации зазоров и щелей, подвижных и неподвижных узлов трения. Уплотнительной смазкой является смазка бензиноупорная (БУ). С ее помощью могут быть уплотнены соединения топливопроводов, топливных насосов, кранов систем питания и смазки. Она содержит цинковое мыло, касторовое масло и глицерин. Зимой для понижения вязкости можно добавлять до 25 % спирта. Список использованной литературы

1. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.1. М.: Машиностроение, 1982 - 736 с. . Ачеркан Н.С. Справочник металлиста: В 3-х т. Т.2. М.: Машиностроение, 1965 - 678 с. . Бойкачев М.А. Эксплуатационные материалы. Ч.2: Смазочные материалы и технические жидкости - 83с . Гуреев А.А., Азев В.С. Автомобильные бензины. Свойства и применение. - М.: Нефть и газ, 1996. - 444с. . Евстратова, И.И. Материаловедение/ И.И. Евстратова и др. - Ростов-на-Дону: Феникс, 2006. - 268 с. . Журавлев В.Н., Николаев О.И. Машиностроительные стали: Справочник, М.: Машиностроение, 1992 - 480 с. . Б.В. Захаров.В.Н. Берсенева "Прогрессивные технологические процессы и оборудование при термической обработке металлов" М. "Высшая школа" 1988 г. .В.М. Зуев "Термическая обработка металлов" М. Высшая школа 1986 г. . Ильина, Л.В. Материалы, применяемые в машиностроении: справочное пособие/ Л.В. Ильина, Л.Н. Курдюмова. - Орел: ОрелГТУ, 2007. . Б.А. Кузьмин "Технология металлов и конструкционные материалы" М. "Машиностроение" 1981 г. . Лахтин, Ю.М. Материаловедение/ Ю.М. Лахтин. - М.: Металлургия, 1993. - 448 с. . Манусаджянц О.И., Смаль Ф.В. Автомобильные эксплуатационные материалы: Учебник для техникумов. - М.: Транспорт, 1989. - 271 с. . Маркова, Н.Н. Железоуглеродистые сплавы/ Н.Н. Маркова. - Орел: ОрелГТУ, 2006. - 96 с. .В.М. Никифоров "Технология металлов и конструкционные материалы" М. "Высшая школа" 1968 г. . "Общая химия" Ю.А. Ершов. . "Репетитор по химии" А.С. Егорова. .А.И. Самохоцкий Н.Г. Парфеновская "Технология термической обработки металлов" М. Машиностроение 1976г . Тушинский, Л.И. Методы исследования материалов/ Л.И. Тушинский, А.В. Плохов, А.О. Токарев, В.Н. Синдеев. - М.: Мир, 2004. - 380 с. . Фетисов, Г.П. Материаловедение и технология металлов/ Г.П. Фетисов, М.Г. Карпман и др. - М.: Высшая школа, 2001. - 622 с. План Механические свойства металлов и методы их определения 1. Испытания на растяжение 2. Методы определения твердости 3. Определение ударной вязкости Характеристика линий и точек диаграммы железо-цементит (индекс линий и точек, температура, % углерода) Маркировка по ГОСТ, характеристика и область применения высокопрочного чугуна. Технология получения 1. Чугун ВЧ50 ГОСТ 7293-85 1.1 Расшифровка маркировки 1.2 Характеристика и технология получения 1.3 Применение Назначение и технология выполнения азотирования стали. Примеры деталей машин и механизмов, подвергающихся азотированию 1. Механизм образования азотированного слоя 2. Стали для азотирования 3. Технология процесса азотирования 4. Азотирование в жидких средах (тенифер - процесс) Бензины. Требования к ним. Физико-химические свойства автомобильных бензинов 1. Марки пластичных смазок и их применение 2. Уплотнительные смазки 3. Определение качества и марки пластичных смазок Список использованной литературы Механические свойства металлов и методы их определения

Механические свойства определяют способность металлов сопротивляться воздействию внешних сил (нагрузок). Они зависят от химического состава металлов, их структуры, характера технологической обработки и других факторов. Зная механические свойства металлов, можно судить о поведении металла при обработке и в процессе работы машин и механизмов. К основным механическим свойствам металлов относятся прочность, пластичность, твердость и ударная вязкость. Прочность - способность металла не разрушаться под действием приложенных к нему внешних сил. Пластичность - способность металла получать остаточное изменение формы и размеров без разрушения. Твердость - способность металла сопротивляться вдавливанию в него другого, более твердого тела. Ударная вязкость - степень сопротивления металла разрушению при ударной нагрузке. Механические свойства определяют путем проведения механических испытаний.

Испытания на растяжение

Рис. 1. Схема испытаний на растяжение: а - образец до испытаний; б - после испытаний

Этими испытаниями определяют такие характеристики, как пределы пропорциональности, упругости, прочности и пластичность металлов. Для испытаний на растяжение применяют круглые и плоские образцы, форма и размеры которых установлены стандартом. Цилиндрические образцы диаметром d0 = 10 мм, имеющие расчетную длину l0 = 10d0, называют нормальными, а образцы, у которых длина l0 = 5d0, - короткими. При испытании на растяжение образец растягивается под действием плавно возрастающей нагрузки и доводится до разрушения. Разрывные машины снабжены специальным самопишущим прибором, который автоматически вычерчивает кривую деформации, называемую диаграммой растяжения.

Рис.2. Диаграмма растяжения образцов пластичных материалов. Диаграмма растяжения в координатах "нагрузка Р - удлинение? l" отражает характерные участки и точки, позволяющие определить ряд свойств металлов и сплавов. С образованием шейки разрушаются только пластичные металлы.

2. Методы определения твердости

Наиболее распространенным методом определения твердости металлических материалов является метод вдавливания, при котором в испытуемую поверхность под действием постоянной статической нагрузки вдавливается другое, более твердое тело (наконечник). На поверхности материала остается отпечаток, по величине которого судят о твердости материала. Показатель твердости характеризует сопротивление материала пластической деформации, как правило, большой, при местном контактном приложении нагрузки. Твердость определяют на специальных приборах - твердомерах, которые отличаются друг от друга формой, размером и материалом вдавливаемого наконечника, величиной приложенной нагрузки и способом определения числа твердости. Так как для измерения твердости испытывают поверхностные слои металла, то для получения правильного результата поверхность металла не должна иметь наружных дефектов (трещин, крупных царапин и т.д.). Измерение твердости по Бринеллю.

Рис.3. Схема определения твердости по Бринеллю, где Р - усилие вдавливания шарика Н; S - площадь поверхности отпечатка, м2, которая зависит от диаметра отпечатка d.

Сущность этого способа заключается в том, что в поверхность испытуемого металла вдавливается стальной закаленный шарик диаметром 10, 5 или 2,5 мм в зависимости от толщины образца под действием нагрузки, которая выбирается в зависимости от предполагаемой твердости испытуемого материала и диаметра наконечника по формулам: Р = 30D2; Р = 10D2; Р = 2,5D2На поверхности образца остается отпечаток (рисунок 2.2, а), по диаметру которого определяют твердость. Диаметр отпечатка измеряют специальной лупой с делениями. Измерение твердости по Виккерсу. Данный метод позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов. Он пригоден для определения твердости очень тонких поверхностных слоев (толщиной до 0,3 мм). В этом случае в испытуемый образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136о (см. рисунок 2.2, в). При таких испытаниях применяются нагрузки от 50 до 1200 Н. Измерение отпечатка производят по длине его диагонали, рассматривая отпечаток под микроскопом, входящим в твердомер. На практике число твердости НV находят по специальным таблицам.

Определение ударной вязкости

Определение ударной вязкости производят на специальном маятниковом копре (рисунок 2.3). Для испытаний применяется стандартный надрезанный образец, который устанавливается на опорах копра. Маятник определенной массой поднимают на установленную высоту Н и закрепляют, а затем освобожденный от защелки маятник падает, разрушает образец и снова поднимается на некоторую высоту h. Удар наносится по стороне образца, противоположной надрезу. Для испытаний используют призматические образцы с надрезами различных видов: U-образный, V-образный, T-образный (надрез с усталостной трещиной). Ударная вязкость КС (Дж/см2) оценивается работой, затраченной маятником на разрушение стандартного надрезанного образца, отнесенной к сечению образца в месте надреза. По виду сплава различают черные металлы и сплавы цветных металлов. Черные металлы - стали и чугуны. Сталь представляет собой многокомпонентный железоуглеродистый сплав с содержанием углерода до 2,14 %. Стали делят на углеродистые и легированные. Углеродистые стали: низкоуглеродистые с содержанием углерода до 0,3 %, среднеуглеродистые - от 0,3 до 0,6 % углерода, высокоуглеродистые - более 0,6 % углерода. Легированные стали: низколегированные с общим количеством легирующих элементов до 2,5 %, среднелегированные - от 2,5 до 10,0 %, высоколегированные - содержание легирующих элементов более 10,0 %. Чугун - многокомпонентный железоуглеродистый сплав с содержанием углерода более 2,14 % и затвердевающий с образованием эвтектики. Основная классификация чугунов - это классификация по степени графитизации. Согласно этой классификации, различают белые чугуны, графитизированные чугуны, половинчатые чугуны. Графитизированнне чугуны: серые чугуны (СЧ), высокопрочные чугуны (ВЧ), ковкие чугуны (КЧ). Углеродистая сталь. В зависимости от качества стали делят на стали обыкновенного качества, качественные, высококачественные и особовысококачественные. Сталь углеродистая обыкновенного качества (ГОСТ 380-2005). Выплавляют стали марок Ст0, Ст1кп, Ст1сп, Ст1пс,. СтЗкп, СтЗсп, СтЗпс, СтЗГпс, СтЗГсп. Ст6пс, Ст6сп. Буквы "Ст" обозначают "сталь", цифры - условный номер марки в зависимости от химического состава стали, буквы марки "кп", "пс", "сп" - степень раскисленности ("кп" - кипящая, "пс" - полуспокойная, "сп" - спокойная). Сталь деформируемая поставляется потребителю в горячекатанном состоянии в виде сортового, фасонного, листового, широкополосного проката, а также в виде поковок, штамповок, труб, ленты и проволоки. Сталь углеродистая качественная конструкционная (ГОСТ 1050-88). Стандарт включает 24 марки стали от 05 кп, 08 кп, 08 пс, 08.10, 15, 20.40, 45, 50. до 58 (55пп), 60. В обозначении марки цифры означают среднее содержание углерода в сотых долях процента, буквы марки "кп" - стали кипящая, "пс" - полуспокойная, спокойные стали - без индекса, буквы в марке 55пп "пп" - сталь повышенной прокаливаемости. Сталь деформируемая, используется в виде сортового, листового проката, а также в виде поковок. Из сталей с низким содержанием углерода марок 08пс, 10пс, 15пс, 20пс производят листовой прокат для холодной штамповки. Пример условного обозначения сортового проката: сталь горячекатанная, полосовая, толщиной 36 мм и шириной 90 мм по ГОСТ 103-76, марки 45, термически обработанной - Т, для холодной механической обработки - подгруппы "б", категории 4: Сталь легированная конструкционная (ГОСТ 4543-71). Настоящий стандарт распространяется на все виды проката, поковки и штамповки из легированной конструкционной стали. В зависимости от основных легирующих элементов сталь делится на группы: хромистая, марганцовистая, хромомолибденовая и т.п. Примеры обозначения марок: 15Х, 35Г2, 15ХМ, 20ХНЗА, 15ХГБ2ТА и т.п. В обозначении марок первые две цифры указывают среднюю массовую долю углерода в сотых долях процента, буквы за цифрами обозначают: X - хром, Г - марганец, Н - никель, Т - титан, Р - бор, Ю - алюминий, С-кремний, Ф - ванадий, М - молибден, В - вольфрам, А - азот. Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах. Отсутствие цифры означает, что в стали содержится до 1,5 % этого легирующего элемента. Буква "А" в конце марки означает "высококачественная сталь", буква "А" в середине марки - сталь, легированная азотом. Пример условного обозначения сортового проката: сталь калиброванная, круглая, диаметром 15 мм, класс точности 4 по ГОСТ 7417-75 марки 40Х2МА, качества поверхности группы Б по ГОСТ 1051-73, с контролем механических свойств М, нагартованная Н: Сталь нелегированная инструментальная ГОСТ 1435-99. Настоящий стандарт распространяется на углеродистую инструментальную горячекатаную, кованую, калиброванную сталь, сталь со специальной отделкой поверхности марок У7, У7А, У8, У8А. У12, У12А, У13, У13А. Буквы и цифры в обозначении марок стали означают: У - углеродистая, следующая за буквой цифра - средняя массовая доля углерода в десятых долях процента, А - сталь высококачественная. Используется в виде сортового проката и поковок. Пример условного обозначения поставляемой стали: сталь горячекатаная круглая диаметром 20 мм, обычной точности прокатки В, по ГОСТ 2590-88, марки У8А, 5-й группы, балл прокаливаемости 3, для холодной механической обработки: Литейные стали. Требования к легированным и нелегированным конструкционным литейным сталям устанавливает ГОСТ 977-88. Согласно стандарту, в обозначение марок вводят букву Л. Например, 25Л, 20ГСЛ, 12Х7ГЗСЛ. Цифры и буквы русского алфавита в марке указывают среднее содержание углерода в сотых долях процента - первые две цифры, легирующий элемент, его массовую долю в процентах - цифра за буквой, буква Л - сталь литейная. Чугун. Используют только как литейный сплав для получения отливок. Наибольшее применение нашли графитизированные чугуны. Серий чугун (ГОСТ 1412-85). Для серого чугуна характерна пластинчатая форма графита. В стандарт включены шесть марок чугунов СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35. Буквы марки "СЧ" означают серый чугун, цифры - временное сопротивление разрушению при растяжении в кгс/мм2. Например, чугун марки СЧ35 должен иметь σв=20 кгс/мм2 или σв=200 МПа. Серый чугун - хрупкий материал, имеет среднюю твердость порядка НВ 1490.1970 МПа, хорошо обрабатывается резанием, обладает хорошими литейными свойствами. Серый чугун нашел широкое применение в станкостроении (станины, суппорты, бабки и т.п.), авто - и тракторостроении (блоки цилиндров, поршневые кольца, тормозные барабаны и т.п.), дизелестроении и других отраслях промышленности. Высокопрочный чугун. В ГОСТ 7293-85 включены следующие марки: ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100. Цифры за буквами ВЧ - высокопрочный чугун означают временное сопротивление разрушению при растяжении. Например, чугун марки ВЧ 60 должен иметь σв=60 кгс/мм2 или σв=600 МПа. Для высокопрочного чугуна характерна шаровидная форма графита, получают его путем модифицирования низкозернистого серого чугуна чистым магнием или магнийсодержащими добавками. Высокопрочный чугун нашел широкое применение в автомобилестроении (коленчатые и распределительные валы, шестерни различных механизмов, блоки цилиндров и т.п.), тяжелом машиностроении (детали турбин, прокатные валки, шаботы молотов и т.п.), транспортном, сельскохозяйственном машиностроении (шестерни и звездочки, диски муфт, различного рода рычаги, опорные катки и т.п.) и во многих других отраслях. Ковкий чугун. Получают его путем отжига белого чугуна, в результате образуется хлопьевидная форма графита. ГОСТ 1215-79 устанавливает требования к маркам ковкого чугуна от КЧ 30-6, КЧ 38-8, КЧ 35-10 до КЧ 65-3, КЧ 70-2, КЧ 80-1,5. Цифры за буквенным обозначением ковкого чугуна КЧ означают: первая группа цифр - временное сопротивление разрушению при растяжении (σв в кгс/мм2), вторая группа цифр - относительное удлинение (δ в %). Например, чугун марки КЧ 65-3 должен иметь σв = 65 кгс/мм2 (650 МПа) и δ =3 %. Ковкие чугуны применяют в сельскохозяйственном машиностроении (шестерни, ступицы, рычаги и т.п.), авто - и тракторостроении (задние мосты, ступицы, тормозные колодки, рычаги, катки и т.п.), вагоно - и судостроении (кронштейны, детали тормозной системы, детали сцепки и т.п.), для изготовления санитарно-технического и строительного оборудования.

Пример.

металл азотирование сталь бензин Характеристика линий и точек диаграммы железо-цементит (индекс линий и точек, температура, % углерода)

Рис. 4

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо - углерод. На диаграмме состояния железоуглеродистых сплавов (рис.1) на оси ординат отложена температура, на оси абсцисс - содержание в сплавах углерода до 6,67%, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо - углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства. На диаграмме состояния Fe - Fе3С приняты международные обозначения. Сплошными линиями показана диаграмма состояния железо - цементит (метастабильная, так как возможен распад цементита), а пунктирными - диаграмма состояния желез

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.15.248 (0.103 с.) |