Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка и расчет технологического процесса восстановления деталиСодержание книги

Поиск на нашем сайте

Содержание

Введение---------------------------------------------------------------------------------------------------------------- 6 1. РАЗРАБОТКА И РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛИ-------------------------------------------------------------------------------------------------------------------- 7 1.1 Исходные данные.------------------------------------------------------------------------------ 7 1.2 Анализ условий работы детали.-------------------------------------------------------------- 7 1.3 Технические условия на контроль-сортировку.------------------------------------------- 7 1.4 Маршрут восстановления детали.----------------------------------------------------------- 7 1.5 Способы устранения дефектов.--------------------------------------------------------------- 8 1.6 План рациональной последовательности и содержание технологических операций.--------------------------------------------------------------------------------------------- 8 1.7 Выбор технологических баз.------------------------------------------------------------------- 9 1.8. Выбор оборудования, режущего и измерительного инструмента.--------------------- 9 1.9 Расчёт припусков на механическую обработку.----------------------------------------- 11 1.10 Разработка восстановительных операций.---------------------------------------------- 14 1.11 Расчёт режимов механической обработки.----------------------------------------------- 14 1.11.1 Расточная обработка.--------------------------------------------------------------------------------- 14 1.11.2 Железнение.------------------------------------------------------------------------------------------------ 16 1.11.3 Шлифование.---------------------------------------------------------------------------------------------- 16 1.11.4. Хонингование отверстия нижней головки шатуна.------------------------------------------ 16 1.11.5 Растачивание отверстия верхней головки шатуна.------------------------------------------ 17 1.12 Техническое нормирование операций технологического процесса.---------------- 18 Заключение-------------------------------------------------------------------------------------------------------- 21 Список использованных источников------------------------------------------------------- 22

Введение

В настоящее время авторемонтное производство является достаточно крупной отраслью промышленности, наряду с автомобилестроением призвано удовлетворять растущие потребности народного хозяйства страны в автомобилях, агрегатах, деталях. Благодаря ремонту срок службы автомобилей значительно повышается, а парк автомобилей, участвующих в транспортном процессе, намного увеличивается. Вторичное использование деталей с допустимым износом и восстановление изношенных деталей, узлов и механизмов, способствует успешному решению проблемы снабжения автохозяйств и ремонтных предприятий запасными частями и даёт большую экономию различных материалов.

Основная задача курсовой работы по дисциплине "Основы технологии производства и ремонта автомобилей" является закрепление, углубление и обобщение теоретических знаний, полученных из лекционного курса, а также приобретение навыков проектирования технологических процессов восстановления деталей автомобиля и пользования ГОСТами, нормативной и другой справочной литературой. РАЗРАБОТКА И РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛИ

Исходные данные.

Исходными данными для разработки технологического процесса являются: l рабочий чертёж детали с технологическими требованиями на её изготовление; l производственная программа; l карта технологических требований на дефектацию детали; l каталоги и справочники по используемому оборудованию и технологической оснастке.

Анализ условий работы детали.

В процессе работы двигателя шатуны испытывают значительные знакопеременные нагрузки. При движении поршня во время рабочего хода и такта сжатия шатун сжимается силами давления газов, воспринимаемыми поршнем. Силы инерции поршня стараются оторвать поршень от шатуна, а значит – растянуть шатун. При нормальных условиях работы износа шатуна не происходит. При отсутствии смазки или её низком качестве может произойти схватывание, а в следствии этого – проворачивание верхней втулки или вкладышей, что приводит к задирам нижней и верхней головки шатуна. Износ верхней головки шатуна может происходить из-за частой замены верхней втулки. Шероховатость поверхности отверстий головок шатунов Ra=0,63¸0,40 мкм. Материал шатуна – сталь 45Г2, твёрдость материала шатуна НВ 228¸269.

Маршрут восстановления детали.

Согласно карте дефектации во время капитального ремонта восстанавливаются лишь отверстия верхней и нижней головки и изгиб шатуна. Поэтому маршрут восстановления детали один.

Выбор технологических баз.

Базовые поверхности следует выбирать с таким расчётом, чтобы при установке и замене деталь не смещалась с приданного местоположения и не деформировалась под воздействием сил резания и усилий закрепления. При выборе баз необходимо учитывать:

l по возможности выбирать те базы, которые использовались при изготовлении детали; l базы должны иметь минимальный износ; l базы должны быть жёстко связаны точными размерами с основными поверхностями детали, влияющими на работу в сборочной единице. При механической обработке шатуна базой является торцовая поверхность кривошипной головки. При износе этой поверхности она должна быть восстановлена. При правке шатуна используют универсальное приспособление и базовым является отверстие в верхней головке шатуна. При расточке, шлифовке и хонинговании в качестве зажимного устройства используются призмы, т.е. шатун устанавливается в призмы с опорой на плоскость торцом кривошипной головки.

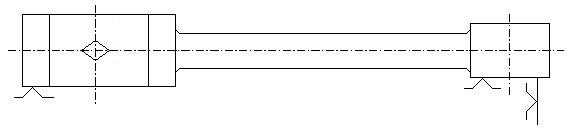

Схема базирования.

Рис. 1.1.

При обработке, для того, чтобы лишить шатун подвижности используют призмы и опору на плоскость базовой поверхностью. При использовании этой схемы обеспечивается достаточная неподвижность детали и отсутствие деформации при закреплении.

Расточная обработка.

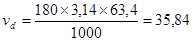

Обрабатываем отверстие нижней головки шатуна. Глубина резания t при черновой обработке равна или кратна припуску z на выполняемом технологическом переходе. При чистовой обработке (Ra<2,5) глубина резания принимается в пределах 0,1¸0,4 мм. После назначения глубины резания t=0,1 мм назначаем подачу из числа существующих в характеристике станка S=0,1 мм/об. Скорость резания v рассчитывается по формуле:

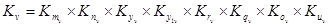

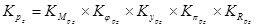

где Сv, m, xv, yv – коэффициенты и показатели степени, учитывающие условия обработки; Т – период стойкости режущего инструмента; Kv – поправочный коэффициент, учитывающий условия обработки, которые не учтены при выборе Cv. Период стойкости режущего инструмента Т принимаем равным 60 минутам. Поправочный коэффициент Kv рассчитываем по формуле:

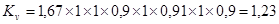

где Kmv=1,67 – коэффициент, учитывающий механические свойства обрабатываемого материала; Knv=1 – коэффициент, учитывающий состояние поверхности заготовки; Kуv=1 коэффициент, учитывающий главный угол резца в плане; Kу1v=0,9 – коэффициент, учитывающий вспомогательный угол резца в плане; Krv=1 – коэффициент, учитывающий радиус при вершине режущей части резца; Kqv=0,91 – коэффициент, учитывающий размеры державки резца; Kоv=1 – коэффициент, учитывающий вид обработки; Kuv=0,9 – коэффициент, учитывающий вид материала режущей части инструмента.

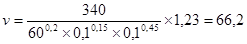

Определим скорость резания по формуле (1.23):

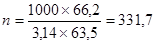

По расчётному значению скорости резания определяется частота вращения шпинделя с закреплённым резцом:

где dД – диаметр детали (отверстия), мм.

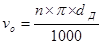

Максимальная частота вращения шпинделя станка равна 450 об./мин. Принимаем частоту вращения шпинделя, близкую к расчётной n=350 об./мин. Тогда скорость обработки рассчитывается по формуле:

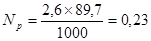

Рассчитанные элементы режима резания необходимо проверить по мощности электродвигателя станка. Мощность резания определим по формуле:

где рz – составляющая силы резания.

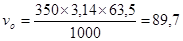

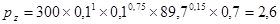

где Срz, xрz, yрz, nрz – коэффициенты и показатели степеней, учитывающие условия обработки; Крz – поправочный коэффициент, учитывающий условия обработки, неучтённые коэффициентом Срz.

где КMрz=0,68 – коэффициент, учитывающий качество обрабатываемого материала; Кjрz=1 – коэффициент, учитывающий главный угол в плане режущей части инструмента; Кyрz=0,94 – коэффициент, учитывающий передний угол режущей части инструмента; Кpрz=1,1 – коэффициент, учитывающий угол наклона лезвия; КRрz=1 – коэффициент, учитывающий влияние радиуса при вершине резца.

Коэффициент КRрz не учитываем, т.к. сталь резца не быстрорежущая.

Мощность резания, приведённая к валу электродвигателя, должна быть равна или несколько меньше мощности электродвигателя станка. Условие выполняется: Nр<Nэ 0,23<3.

Железнение.

После выполнения токарной обработки предусмотрена гальваническая операция (железнение – см. п. 1.10) отверстия нижней головки шатуна.

Шлифование.

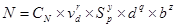

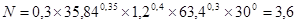

Чистовое шлифование отверстия нижней головки шатуна. При шлифовании периферией круга с радиальной подачей (врезное шлифование) мощность определяется по формуле:

где d – диаметр шлифования, мм; b – ширина шлифования, мм; v'd – скорость вращательного движения детали, об./мин; Sp – перемещение шлифовального круга в радиальном направлении, мин./об., Сn, r, y, q, z – поправочный коэффициент и степени для табличных условий работы.

Условие выполняется: Nр<Nэст 3,6<8,275.

Заключение

В процессе выполнения курсовой работы были углублены и закреплены знания по дисциплине. Был выполнен расчёт для определённого задания и получены практические знания по проектированию процесса восстановления детали автомобиля. В соответствии с заданием на курсовую работу разработан технологический процесс восстановления шатуна двигателя ЗМЗ-53 автомобиля ГАЗ-53А и выбрано необходимое техническое оборудование, а также рассчитаны режимы и нормы времени на механическую обработку. Содержание

Введение---------------------------------------------------------------------------------------------------------------- 6 1. РАЗРАБОТКА И РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛИ-------------------------------------------------------------------------------------------------------------------- 7 1.1 Исходные данные.------------------------------------------------------------------------------ 7

1.2 Анализ условий работы детали.-------------------------------------------------------------- 7 1.3 Технические условия на контроль-сортировку.------------------------------------------- 7 1.4 Маршрут восстановления детали.----------------------------------------------------------- 7 1.5 Способы устранения дефектов.--------------------------------------------------------------- 8 1.6 План рациональной последовательности и содержание технологических операций.--------------------------------------------------------------------------------------------- 8 1.7 Выбор технологических баз.------------------------------------------------------------------- 9 1.8. Выбор оборудования, режущего и измерительного инструмента.--------------------- 9 1.9 Расчёт припусков на механическую обработку.----------------------------------------- 11 1.10 Разработка восстановительных операций.---------------------------------------------- 14 1.11 Расчёт режимов механической обработки.----------------------------------------------- 14 1.11.1 Расточная обработка.--------------------------------------------------------------------------------- 14 1.11.2 Железнение.------------------------------------------------------------------------------------------------ 16 1.11.3 Шлифование.---------------------------------------------------------------------------------------------- 16 1.11.4. Хонингование отверстия нижней головки шатуна.------------------------------------------ 16 1.11.5 Растачивание отверстия верхней головки шатуна.------------------------------------------ 17 1.12 Техническое нормирование операций технологического процесса.---------------- 18 Заключение-------------------------------------------------------------------------------------------------------- 21 Список использованных источников------------------------------------------------------- 22

Введение

В настоящее время авторемонтное производство является достаточно крупной отраслью промышленности, наряду с автомобилестроением призвано удовлетворять растущие потребности народного хозяйства страны в автомобилях, агрегатах, деталях. Благодаря ремонту срок службы автомобилей значительно повышается, а парк автомобилей, участвующих в транспортном процессе, намного увеличивается. Вторичное использование деталей с допустимым износом и восстановление изношенных деталей, узлов и механизмов, способствует успешному решению проблемы снабжения автохозяйств и ремонтных предприятий запасными частями и даёт большую экономию различных материалов. Основная задача курсовой работы по дисциплине "Основы технологии производства и ремонта автомобилей" является закрепление, углубление и обобщение теоретических знаний, полученных из лекционного курса, а также приобретение навыков проектирования технологических процессов восстановления деталей автомобиля и пользования ГОСТами, нормативной и другой справочной литературой. РАЗРАБОТКА И РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛИ

Исходные данные.

Исходными данными для разработки технологического процесса являются: l рабочий чертёж детали с технологическими требованиями на её изготовление; l производственная программа; l карта технологических требований на дефектацию детали; l каталоги и справочники по используемому оборудованию и технологической оснастке.

|

||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 86; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.175.197 (0.008 с.) |

, (1.23)

, (1.23) , (1.24)

, (1.24) .

. м/мин.

м/мин. , (1.25)

, (1.25) об./мин.

об./мин. , (1.26)

, (1.26) м/мин.

м/мин. , (1.27)

, (1.27) , (1.28)

, (1.28) , (1.29)

, (1.29) .

. Н – составляющая силы резания.

Н – составляющая силы резания. кВт – мощность резания.

кВт – мощность резания. , (1.30)

, (1.30) об./мин.

об./мин. кВт.

кВт.