Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт припусков на механическую обработку.

После назначения последовательности операций и выбора базовых поверхностей необходимо произвести расчёт толщины наносимого материала при восстановлении детали. Толщина наносимого на изношенную поверхность слоя металла определяется по формуле:

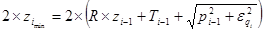

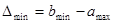

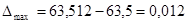

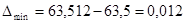

где Dизн. – величина износа поверхности детали, мм; zо – общий припуск на обработку. Величину припуска на обработку поверхности детали после восстановления можно определить двумя способами: l опытно-статистический; l расчётно-аналитический. Опытно-статистические данные припусков находятся с помощью таблиц. Расчётно-аналитический метод позволяет определить величину припуска с учётом всех элементов, составляющих припуск. При этом предусматривается, что при каждом технологическом переходе должны быть устранены погрешности, возникающие на нём и погрешности предшествующего перехода. Этими погрешностями могут быть высота неровностей поверхностей, глубина дефектного слоя, пространственные отношения и погрешности установки. аmin, аmax – заданные размеры, мм; bmin, bmax – выбраковочные размеры, мм; сmin, сmax – размеры детали после предварительной механической обработки перед восстановлением, мм; dmin, dmax – промежуточные размеры, получаемые после черновой механической обработки после восстановления детали, мм; dа, db, dс, dd, dе – допуски соответственно на размер a, b, c, d, e, мм; Dmin, Dmax – минимальный и максимальный износ детали, мм; zmin, zmax, z'min, z'max, z"min, z"max – минимальный и максимальный припуски снимаемые соответственно при предварительной черновой обработке после восстановления детали, чистовой обработке после восстановления, механической обработки перед восстановлением, мм; hmin, hmax – минимальная и максимальная толщина наращиваемого слоя при восстановлении детали, мм. Для деталей тел вращения величина минимального припуска определяется по формуле:

где Rzi-1 – высота микронеровностей на предшествующем переходе; Ti-1 – глубина дефектного слоя на предшествующем переходе; Pi-1 – суммарные пространственные отклонения; eqi – погрешность установки на выполненном технологическом переходе. Расчёт припусков и толщины восстанавливаемого слоя выполняем в следующей последовательности:

1). Исходя из заданных и выбракованных размеров детали определяем максимальную и минимальную величины износа рабочих поверхностей детали (отверстия нижней головки шатуна).

где аmin, аmax – заданные размеры, мм; bmin, bmax – выбраковочные размеры детали, мм.

2). Для каждого технологического перехода записывают значение Rz, T, p, e, d. Величины допуска на размер находится по таблицам от класса точности.

|

|||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.30.253 (0.004 с.) |

, (1.1)

, (1.1) , (1.2)

, (1.2) , (1.3)

, (1.3) , (1.4)

, (1.4) мм;

мм; мм.

мм.