Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Многорезцовый полуавтомат модели 1730

Наибольший диаметр обрабатываемой детали в мм. · Над станиной 410 · Над кареткой 360 · Над суппортом 300 Наибольшая длина хода суппорта в мм: · Переднего 250 · Заднего 135 Расстояние между центрами в мм: · Наибольшее 500 · Наименьшее 200 Наибольшая длина обработки в мм: 460 Число скоростей вращения шпинделя: 12 Предел чисел оборотов шпинделя в минуту: 40-500 Количество величин подач переднего суппорта: 8 Пределы величин продольных подач переднего суппорта в мм/об: 0.12-1.38 Количество величин поперечной подачи заднего суппорта на каждую продольную подачу: 12 Пределы величин поперечных подач заднего суппорта в мм\об: 0.016-2.37 Скорость быстрого перемешения переднего суппорта в мм\мин: 2330 Мощность главного электродвигателя в кВт: 10 C верлильный автомат 23В56 Наибольший диаметр сверления мм: 50 Вылет шпинделя в мм: 1500 Наибольший ход шпинделя в мм: 350 Конус отверстия шпинделя в мм: Морзе №5 Число скоростей вращения шпинделя: 10 Пределы чисел оборотов шпинделя в минуту: 55-1650 Количество величин подач шпинделя: 9 Пределы величин подач в мм\об: 0.15-1.2 Скорость вертикальных перемешений траверсы в мм\мин: 900 Мощность в кВт: Электродвигателя перемешения траверсы: 1.3 Главный электродвигатель: 5.5

Операционные эскизы и циклограммы

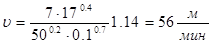

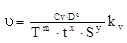

Исходя из выбранного оборудования, рассчитаем режимы резания по операциям. Операция 005: Сверлильная 1. Сверлить 6 отверстий Æ 17 При сверлении отверстий глубина резания t рассчитывается по формуле t =0,5 D где D-диаметр отверстия t=0.5*17=8,5 мм Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об принимаем S= 0.25 мм/об с учетом поправочных коэффициентов S= 0,9*0,5*0,25=0,1 мм/об) Скорость резания u м/ мин рассчитывается по формуле

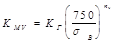

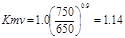

Где С, m, q, y - выбираются по таблице 28 (1) Материал режущей части сверла Р6М5 Сv=7,0 q=0.4 y=0.7 m=0.2 сверление с охлаждением Значение периода стойкости Т определяется по таблице 30 (1). Т зависит от материала режущей части и диаметра сверла. Т=50 мин. Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания. Кv=Kmv Kиv Klv=1.14*1*1=1.14 где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

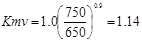

где Кг - коэффициент, характеризующий группу стали по обрабатываемости Кг=1,0 пv - показатель степени пv=0,9 Вычислим Кmv

Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1) Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1) Для Н=6D Кlv=1 Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

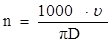

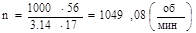

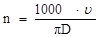

Определим частоту вращения шпинделя

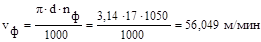

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов. Принимаю nф=1050 об/мин. Вычисляю фактическую скорость резания: Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

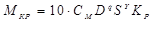

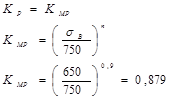

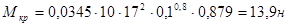

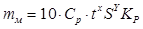

где значение коэффициента См и показателей степени приведены в табл. 32 (1) См=0,0345 q=2,0 y=0,8 Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

Подсчитав полученное значение, получим крутящий момент

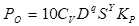

Осевая сила заготовка циклограмма механизм автоматический

Ср. в табл. 32 (1) Ср.=68 q=1,0 y=0,7 Подставив значение, определим осевую силу

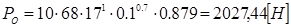

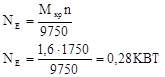

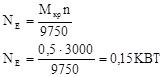

Мощность резания NE (КВт) определяем по формуле:

2. Зенкеровать отверстие Æ 17 При сверлении отверстий глубина резания t рассчитывается по формуле t =0,5 D где D-диаметр отверстия t=0.5*17=8,5 мм Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об принимаем S= 0.25 мм/об с учетом поправочных коэффициентов S= 0,9*0,5*0,25=0,1 мм/об) Скорость резания u м/ мин рассчитывается по формуле

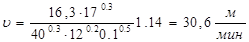

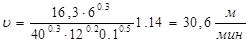

Где С, m, q, y - выбираются по таблице 29 (1) Материал режущей части сверла Р6М5 Сv=16,3 q=0.3 y=0.5 m=0.3 x=0.2 зенкерование с охлаждением Значение периода стойкости Т определяется по таблице 30 (1). Т зависит от материала режущей части и диаметра сверла. Т=40 мин. Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания. Кv=Kmv Kиv Klv=1.14*1*1=1.14 где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

где Кг - коэффициент, характеризующий группу стали по обрабатываемости

Кг=1,0 пv - показатель степени пv=0,9 Вычислим Кmv Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1) Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1) Кlv=1,0 Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

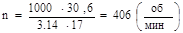

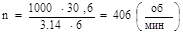

Определим частоту вращения шпинделя

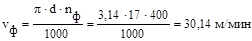

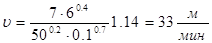

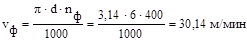

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов. Принимаю nф=400 об/мин. Вычисляю фактическую скорость резания:

Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

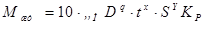

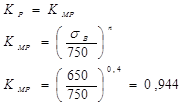

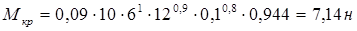

где значение коэффициента См и показателей степени приведены в табл. 32 (1) См=0,09 q=1.0 x=0.9 y=0,8 Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

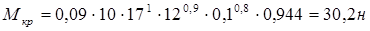

Подсчитав полученное значение, получим крутящий момент

Осевая сила

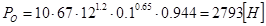

Ср. в табл. 32 (1) Ср.=67 y=0,65 x=1.2

Подставив значение, определим осевую силу

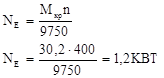

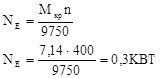

Мощность резания NE (КВт) определяем по формуле:

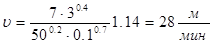

. Сверлить отверстия Æ 6 При сверлении отверстий глубина резания t рассчитывается по формуле t =0,5 D где D-диаметр отверстия t=0.5*6=3 мм Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об принимаем S= 0.25 мм/об с учетом поправочных коэффициентов S= 0,9*0,5*0,25=0,1 мм/об) Скорость резания u м/ мин рассчитывается по формуле

Где С, m, q, y - выбираются по таблице 28 (1) Материал режущей части сверла Р6М5 Сv=7,0 q=0.4 y=0.7 m=0.2 сверление с охлаждением Значение периода стойкости Т определяется по таблице 30 (1). Т зависит от материала режущей части и диаметра сверла. Т=50 мин. Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания. Кv=Kmv Kиv Klv=1.14*1*1=1.14 где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

где Кг - коэффициент, характеризующий группу стали по обрабатываемости Кг=1,0 пv - показатель степени пv=0,9 Вычислим Кmv

Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1) Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1) Для Н=6D Кlv=1 Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

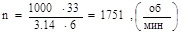

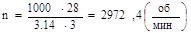

Определим частоту вращения шпинделя

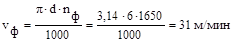

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов. Принимаю nф=1650 об/мин. Вычисляю фактическую скорость резания:

Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

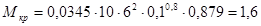

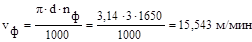

где значение коэффициента См и показателей степени приведены в табл. 32 (1) См=0,0345 q=2,0 y=0,8 Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

Подсчитав полученное значение, получим крутящий момент

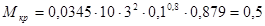

Осевая сила

Ср. в табл. 32 (1) Ср.=68 q=1,0 y=0,7 Подставив значение, определим осевую силу

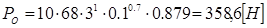

Мощность резания NE (КВт) определяем по формуле:

. Зенкеровать отверстие Æ 6 При сверлении отверстий глубина резания t рассчитывается по формуле t =0,5 D где D-диаметр отверстия

t=0.5*6=3 мм Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об принимаем S= 0.25 мм/об с учетом поправочных коэффициентов S= 0,9*0,5*0,25=0,1 мм/об) Скорость резания u м/ мин рассчитывается по формуле

Где С, m, q, y - выбираются по таблице 29 (1) Материал режущей части сверла Р6М5 Сv=16,3 q=0.3 y=0.5 m=0.3 x=0.2 зенкерование с охлаждением Значение периода стойкости Т определяется по таблице 30 (1). Т зависит от материала режущей части и диаметра сверла. Т=40 мин. Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания. Кv=Kmv Kиv Klv=1.14*1*1=1.14 где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

где Кг - коэффициент, характеризующий группу стали по обрабатываемости Кг=1,0 пv - показатель степени пv=0,9 Вычислим Кmv Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1) Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1) Кlv=1,0 Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

Определим частоту вращения шпинделя

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов. Принимаю nф=400 об/мин. Вычисляю фактическую скорость резания:

Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

где значение коэффициента См и показателей степени приведены в табл. 32 (1) См=0,09 q=1.0 x=0.9 y=0,8 Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

Подсчитав полученное значение, получим крутящий момент

Осевая сила

Ср. в табл. 32 (1) Ср.=67 y=0,65 x=1.2 Подставив значение, определим осевую силу

Мощность резания NE (КВт) определяем по формуле:

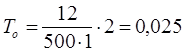

3. Нарезание резьбы 2 отв Æ 6, М8 s=1 мм/об; v=45 м/мин t=12 мм, n=500

4. Сверлить отверстия Æ 3 При сверлении отверстий глубина резания t рассчитывается по формуле t =0,5 D где D-диаметр отверстия t=0.5*3=1,5 мм Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об принимаем S= 0.25 мм/об с учетом поправочных коэффициентов S= 0,9*0,5*0,25=0,1 мм/об) Скорость резания u м/ мин рассчитывается по формуле

Где С, m, q, y - выбираются по таблице 28 (1) Материал режущей части сверла Р6М5

Сv=7,0 q=0.4 y=0.7 m=0.2 сверление с охлаждением Значение периода стойкости Т определяется по таблице 30 (1). Т зависит от материала режущей части и диаметра сверла. Т=50 мин. Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания. Кv=Kmv Kиv Klv=1.14*1*1=1.14 где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

где Кг - коэффициент, характеризующий группу стали по обрабатываемости Кг=1,0 пv - показатель степени пv=0,9 Вычислим Кmv

Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1) Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1) Для Н=6D Кlv=1 Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

Определим частоту вращения шпинделя

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов. Принимаю nф=1650 об/мин. Вычисляю фактическую скорость резания:

Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

где значение коэффициента См и показателей степени приведены в табл. 32 (1) См=0,0345 q=2,0 y=0,8 Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

где n=0.9 Подсчитав полученное значение, получим крутящий момент

Осевая сила

Ср. в табл. 32 (1) Ср.=68 q=1,0 y=0,7 Подставив значение, определим осевую силу

Мощность резания NE (КВт) определяем по формуле:

Токарная Подрезать торец - 8 Глубина резания: t=1 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=212 Определим поправочные коэффициенты на скорость резания:

Kv=Kmv×Knv×Kuv,

где Кmv=1 - коэффициент, учитывающий влияние физико-механических свойств материала (стр. 263, таб. 4, [3]) Кnv=0,8 - коэффициент, учитывающий состояние поверхности (стр. 263, таб. 5 [3]) Kuv=0,74 - коэффициент, учитывающий влияние инструментального материала на скорость резания (стр. 263, таб. 6 [3])

Kv=Kmv×Knv×Kuv=0,592

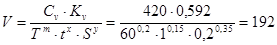

Сv=420 x=0,15 y=0,35 m=0,2 Скорость резания:

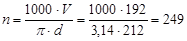

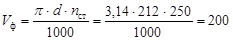

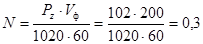

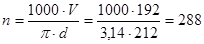

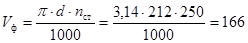

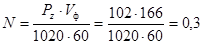

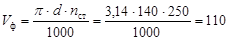

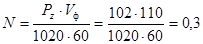

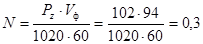

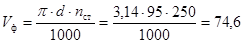

Число оборотов шпинделя: Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания: Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×1800×0,852=102Н

Точить фаску 10 Глубина резания: t=1.5 мм; Подачу определим, учитывая требования к шероховатости поверхности:

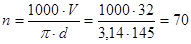

S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=145 мм Скорость резания: Число оборотов шпинделя: Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

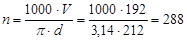

Точить фаску 7 Глубина резания: t=1.5 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=212 Скорость резания:

Число оборотов шпинделя: Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

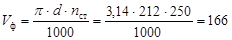

Точить поверхность 6 Глубина резания: t=0,5 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=212 Скорость резания:

Число оборотов шпинделя: Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

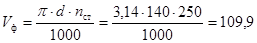

Установ 3 Подрезать торец - 1 Глубина резания: t=1 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=140 мм Определим поправочные коэффициенты на скорость резания:

Kv=Kmv×Knv×Kuv,

где Кmv=1 - коэффициент, учитывающий влияние физико-механических свойств материала (стр. 263, таб. 4, [3]) Кnv=0,8 - коэффициент, учитывающий состояние поверхности (стр. 263, таб. 5 [3]) Kuv=0,74 - коэффициент, учитывающий влияние инструментального материала на скорость резания (стр. 263, таб. 6 [3])

Kv=Kmv×Knv×Kuv=0,592 Сv=420 x=0,15 y=0,35

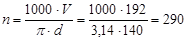

Скорость резания: Число оборотов шпинделя: Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×1800×0,852=102Н

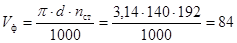

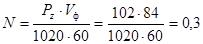

Точить фаску 2 Глубина резания: t=1.5 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=140 мм Скорость резания: Число оборотов шпинделя: 250 об/мин

Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

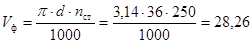

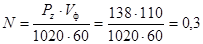

Точить поверхность 3 Глубина резания: t=1,5 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.3 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=140 мм Скорость резания: Стандартное число оборотов шпинделя: nст=250 об/мин

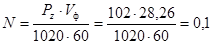

Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,30,75×28,260×0,852=138Н

Подрезать торец -5 Глубина резания: t=1 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=220 Определим поправочные коэффициенты на скорость резания: Kv=Kmv×Knv×Kuv,

где Кmv=1 - коэффициент, учитывающий влияние физико-механических свойств материала (стр. 263, таб. 4, [3]) Кnv=0,8 - коэффициент, учитывающий состояние поверхности (стр. 263, таб. 5 [3]) Kuv=0,74 - коэффициент, учитывающий влияние инструментального материала на скорость резания (стр. 263, таб. 6 [3])

Kv=Kmv×Knv×Kuv=0,592 Сv=420 x=0,15 y=0,35 m=0,2 Скорость резания: Число оборотов шпинделя: Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×1800×0,852=102Н

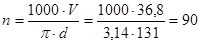

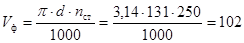

Растачивание поверхности 21 Глубина резания: t=0,5 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=131 Скорость резания:

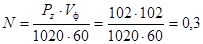

Число оборотов шпинделя: Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

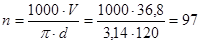

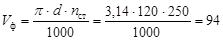

Растачивание поверхности 19 Глубина резания: t=0,5 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=120 Скорость резания:

Число оборотов шпинделя: Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

Подрезать торец -17 Глубина резания: t=1 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.2 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=120 Скорость резания:

Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца; Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×1800×0,852=102Н

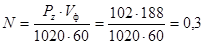

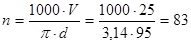

Расточить поверхность 15 Глубина резания: t=1,5 мм; Подачу определим, учитывая требования к шероховатости поверхности: S=0.3 мм/об Стойкость инструмента: Т=60 мин; Обрабатываемый диаметр: d=95 м Скорость резания:

Число оборотов шпинделя: Стандартное число оборотов шпинделя: nст=250 об/мин Фактическая скорость резания: Определим мощность резания:

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания; Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца;

Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1 Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852 Ср=40 х=1 у=0,75 n=0 Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,30,75×28,260×0,852=138Н

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 305; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.111.183 (0.43 с.) |

где n=0.9

где n=0.9

где n=0,4

где n=0,4

мин

мин

м/мин

м/мин об/мин

об/мин м/мин

м/мин ,

, кВт

кВт м/мин (стр272, таб. 20 [3])

м/мин (стр272, таб. 20 [3]) об/мин

об/мин м/мин

м/мин ,

,  кВт

кВт об/мин

об/мин м/мин

м/мин кВт

кВт об/мин

об/мин м/мин

м/мин кВт

кВт м/мин

м/мин кВт

кВт м/мин

м/мин кВт

кВт об/мин

об/мин м/мин

м/мин м/мин (стр272, таб. 20 [3])

м/мин (стр272, таб. 20 [3]) об/мин

об/мин м/мин

м/мин кВт

кВт об/мин

об/мин м/мин

м/мин кВт

кВт м/мин

м/мин кВт

кВт об/мин

об/мин м/мин

м/мин