Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гравитационная очистка газов

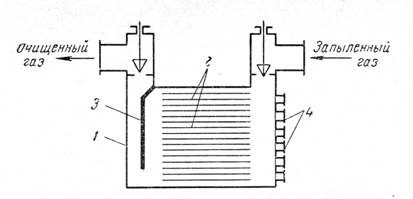

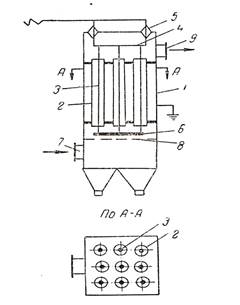

Пылеосадительные камеры. Очистку газов от пыли под действием сил тяжести производят в пылеосадительных камерах (рис. 1). Запыленный газ поступает в камеру 1, внутри которой установлены горизонтальные перегородки (полки) 2. Частицы пыли оседают из газа при его движении между полками, расстояние между которыми обычно составляет 0,1 – 0,4 м. При такой небольшой высоте каналов между полками уменьшается путь осаждающихся частиц пыли. Вместе с тем наличие полок позволяет увеличить эффективную поверхность осаждения частиц. Уменьшение пути частиц и увеличение поверхности осаждения способствуют уменьшению времени осаждения и, следовательно, повышению степени очистки газа и производительности камеры. Однако скорость потока газа в камере ограничена тем, что частицы пыли должны успеть осесть до того, как они будут вынесены потоком газа из камеры. Газ, пройдя полки, огибает вертикальную отражательную перегородку 3 (при этом из него осаждается под действием сил инерции дополнительно некоторое количество пыли) и удаляется из камеры. Одновременно отражательная перегородка способствует более равномерному распределению газа между горизонтальными полками камеры, так как в этом случае гидравлическое сопротивление каналов между ними одинаково.

Рис. 1. Пылеосадительная камера 1 - камера; 2 - горизонтальные перегородки (полки); 3 - отражательная перегородка; 4 - дверцы.

Пыль, осевшая на полках, периодически удаляется с них вручную специальными скребками через дверцы 4 в боковой стенке или смывается водой. Под действием силы тяжести удается достаточно полно выделить из газа лишь крупные частицы пыли. Поэтому пылеосадительные камеры используют только для предварительной, грубой очистки газов, содержащих частицы пыли относительно больших размеров (>100 мкм). Степень очистки газа от пыли в этих аппаратах обычно не превышает 30-40%. В настоящее время пылеосадительные камеры ввиду их большой громоздкости и сравнительно малой эффективности вытесняются другими аппаратами, в которых применяются более совершенные способы очистки газа.

ОЧИСТКА ГАЗОВ ПОД ДЕЙСТВИЕМ ИНЕРЦИОННЫХ И ЦЕНТРОБЕЖНЫХ СИЛ Инерционные пылеуловители. Действие пылеуловителей такого типа основано на использовании инерционных сил, возникающих при резком изменении направления газового потока, которое сопровождается значительным уменьшением его скорости, устанавливая на пути движения запыленного газа (например, в газоходе) отражательные перегородки или применяя коленчатые газоходы, изменяют направление движения газа на 90° или 180°. При этом частицы пыли, стремясь сохранить направление своего первоначального движения, удаляются из потока. Для эффективного улавливания пыли скорость потока газа перед перегородками должна составлять не менее 5-15 м/сек.

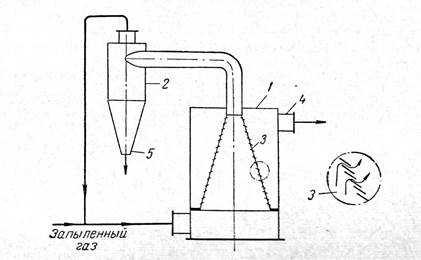

Жалюзийный пылеуловитель (рис. 2) состоит из собственно инерционного первичного пылеуловителя 1 и вторичного пылеуловителя – циклона 2. Запыленный газ поступает в пылеуловитель 1, жалюзи 3 которого представляют собой набор наклонных колец, установленных с зазором 2-3 мм и немного перекрывающих друг друга. Жалюзи имеют коническую форму для того, чтобы скорость газа в различных поперечных сечениях аппарата оставалась примерно постоянной.

Рис. 2. Пылеосадительная камера 1 –первичный пылеуловитель, 2 – циклон, 3 – жалюзи, 4 – патрубок, 5 –пылесборник

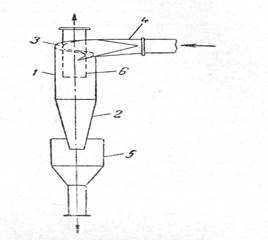

Частицы пыли, ударяясь о кольца жалюзи, отбрасываются к оси конуса, а освобождаемый от наиболее крупных частиц пыли газ проходит через зазоры в конусе и удаляется через патрубок 4. Небольшая часть газа (примерно 10%), в которой концентрируется основная масса частиц, поступает в циклон 2, где под действием центробежных сил освобождается от основной массы пыли и возвращается на доочистку в первичный жалюзийный пылеуловитель. Пыль удаляется из циклона через патрубок 5. Жалюзийные пылеуловители могут устанавливаться в горизонтальных и вертикальных газопроводах. Инерционные пылеуловители отличаются простотой устройства, компактностью и не имеют движущихся частей, однако в них достигается невысокая степень очистки (примерно 60%) пыли (размер удаляемых частиц более 25 мкм). К недостаткам инерционных пылеуловителей относятся также сравнительно большое гидравлическое сопротивление, быстрый износ и забивание перегородок. Циклон конструкции Научно-исследовательского института по санитарной и промышленной очистке газов (НИИО газ) состоит (рис. 3) из вертикального цилиндрического корпуса 1 с коническим днищем 2 и крышкой 3. Запыленный газ поступает со значительной скоростью (20-30 м/сек) через патрубок 4 прямоугольного сечения в верхнюю часть корпуса циклона. В корпусе поток запыленного газа движется вниз по спирали вдоль внутренней поверхности стенок циклона. При таком вращательном движении частицы пыли, как более тяжелые, перемещаются в направлении действия центробежной силы быстрее, чем частицы газа, концентрируются в слоях газа, примыкающих к стенкам аппарата, и переносятся потоком в пылесборник 5. Здесь пыль оседает, а очищенный газ, продолжая вращаться по спирали, поднимается к верху и удаляется через выхлопную трубу 6. Нужно, чтобы бункер был герметичным, иначе пыль будет выдуваться. Эффективность очистки аппарата 80-95%, диаметр уловленных частиц размером dч > 10 мкм.

Рис. 3. Циклон конструкции НИИОгаз 1 - корпус; 2 - коническое днище; 3 - крышка; 4 - входной патрубок; 5 - пылесборник; 6 - выхлопная труба.

Сухие пылеуловители (циклоны, пылеосадительные камеры) предназначены для грубой механической очистки выбросов от крупной и тяжелой пыли. Принцип работы – оседание частиц под действием центробежных сил и сил тяжести. Для повышения эффективности работы применяют групповые (батарейные) циклоны.

ОЧИСТКА ГАЗОВ ФИЛЬТРОВАНИЕМ При очистке фильтрованием газы, содержащие взвешенные твердые частицы, проходят пористые перегородки, пропускающие газ и задерживающие на своей поверхности твердые частицы. В зависимости от вида фильтровальной перегородки различают следующие фильтры для газов: а) с гибкими пористыми перегородками из природных, синтетических и минеральных волокон (тканевые материалы), нетканых волокнистых материалов (войлок, картон и др.), пористых листовых материалов (губчатая резина, пенополиуретан и др.), металлоткани;

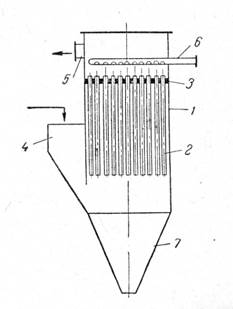

б) с полужесткими пористыми перегородками (слои из волокон, стружки, сеток); в) с жесткими пористыми перегородками из зернистых материалов (пористые керамика, пластмассы, спеченные или спрессованные порошки металлов и др.); г) с зернистыми слоями из кокса, гравия, кварцевого песка и др. Фильтры с жесткими пористыми перегородками. Для сверхтонкой очистки газов, требуемой в некоторых химических производствах, используют фильтры с жесткими перегородками из керамических, металлокерамических и пластмассовых пористых материалов или мелкоячеистых металлических сеток и перфорированных листов. Весьма полная очистка газа в них достигается вследствие извилистости и многослойного расположения пор в фильтрующем материале. Принцип устройства таких фильтров показан на примере металлокерамического фильтра, применяемого для очистки от пыли реакционных газов карбидных печей (рис. 4). В корпусе 1 фильтра находится ряд открытых сверху металлокерамических гильз 2, герметически закрепленных в общей решетке 3. Запыленный газ поступает в аппарат через входной штуцер 4 и проходит сквозь стенки гильз, очищаясь при этом от пыли. Очищенный газ удаляется через штуцер 5. Очистка фильтрующих элементов от осевшей на них пыли производится периодически обратной продувкой сжатым воздухом, поступающим через коллектор 6. Пыль собирается в бункере 7 и удаляется из фильтра. С помощью металлокерамических фильтров можно отделять твердые частицы размером более 0,5 мкм.

Рис. 4. Металлокерамический фильтр 1 - корпус; 2 - металлические гильзы; 3 - решетка; 4 - входной штуцер; 5 - выходной щтуцер; 6 - коллектор сжатого воздуха; 7 - бункер.

Гильзы металлокерамических фильтров изготовляют из гранул, порошка или стружки металла путем прессования и спекания, проката или литья. Они более прочны и менее хрупки, чем керамические, отличаются высокой механической прочностью и химической стойкостью, а также хорошо противостоят резким температурным колебаниям. Поэтому металлокерамические фильтры применяются для очистки химически агрессивных горячих газов.

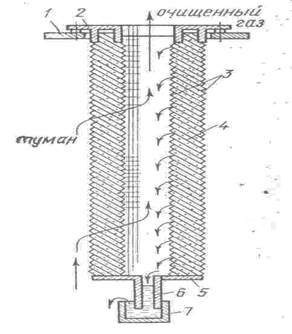

ТУМАНОУЛОВИТЕЛИ Для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей используются волокнистые фильтры, принцип действия которых основан на осаждении капель на поверхности пор с последующим стеканием жидкости под действием силы тяжести. Осаждение капель на поверхности пор происходит под действием ранее рассмотренных механизмов отделения частиц загрязнителей от газовой фазы на фильтроэлементах.

Туманоуловители делят на низкоскоростные (скорость фильтрации менее 0,15 м/с), в которых преобладает механизм диффузного осаждения капель, и высокоскоростные (скорость фильтрации – 2-2,5 м/с), где осаждение происходит главным образом под воздействием инерционных сил. Фильтрующий элемент низкоскоростного туманоуловителя показан на рис 5. В пространство между двумя цилиндрами 3, изготовленными из сеток, помещается волокнистый фильтроэлемент 4, который крепится через фланец 2 к корпусу туманоуловителя 1. Жидкость, осевшая на фильтроэлементе, стекает на нижний фланец 5 и затем через трубку гидрозатвора 6 и стакан 7 сливается из фильтра. Волокнистые низкоскоростные туманоуловители обеспечивают очень высокую эффективность очистки (до 99,9%) газа от частиц размером менее 3 мкм и полностью улавливают частицы бóльшего размера. Волокнистые слои формируются набивкой стекловолокна диаметром от 7 до 309 мкм или полимерных волокон (лавсан, ПХВ, полипропилен) диаметром от 12 до 40 мкм. Толщина слоя составляет 5-15 см.

Рис. 5. Фильтрующий элемент низкоскоростного туманоуловителя 1 –корпус; 2 –верхний фланец; 3 –цилиндры из сеток; 4 –волокнистый фильтрующийэлемент; 5 – нижний фланец; 6 – гидрозатвор; 7 – стакан. Высокоскоростные туманоуловители имеют меньшие габариты и обеспечивают эффективность очистки газа от тумана с частицами менее 3 мкм, равную 90-98% при избыточном давлении 1500-2000 Па. В качестве фильтрующей набивки в таких туманоуловителях используют войлоки из полипропиленовых волокон, которые успешно работают в среде разбавленных и концентрированных кислот и крепких щелочей.

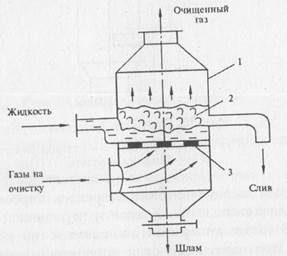

МОКРАЯ ОЧИСТКА ГАЗОВ Полые и насадочные скрубберы. Простейшими аппаратами для мокрой очистки и одновременного охлаждения газов являются полые скрубберы прямоугольного или круглого сечения. Запыленный газ движется через скруббер снизу вверх со скоростью не более 0,8-1,5 м/с и орошается водой, разбрызгиваемой через форсунки или брызгала, установленные по всей высоте аппарата. При этом все поперечное сечение скруббера полностью перекрывается распыляемой жидкостью. Скруббер Вентури. Для тонкой очистки газов от высокодисперсной пыли применяют струйные турбулентные газопромыватели – скрубберы Вентури (рис. 6). Запыленный газ через конфузор 1 трубы Вентури попадает в горловину 2, где его скорость достигает 60-150 м/с. Через отверстия под избыточным давлением в горловину вводится жидкость, которая, сталкиваясь с газовым потоком, распыляется на мелкие капли (диаметром ~10 мкм). При соударениях с частицами пыли капли, поглощая их, укрупняются. В циклоне скорость газо-жидкостной смеси уменьшается до 4-5 м/с, капли под действием центробежной силы отделяются от газа и вместе со шламом удаляются в отстойник.

Рис. 6. Скруббер Вентури 1-конфузор, 2-труба Вентури, 3- корпус с каплеуловителями

В скруббере Вентури эффективно улавливаются весьма тонкие частицы, например продукты возгонки (средний диаметр частиц 1-2 мкм) или туман, образующийся в производстве серной кислоты (размеры частиц 0,2-1,1 мкм). При этом возможно удалить из газа до 99% загрязнений. Скруббер Вентури прост по устройству (не имеет движущихся частей). Мокрые пылеуловители (барбатажно-пенные). Для очистки сильно запыленных газов, например технологических, выхлопных и дымовых, вентиляционного воздуха содового производства и др., используют барбатажные пылеуловители. В этих аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта между жидкостью и газом и соответственно высокую степень очистки газа от пыли. Высокая эффективность очистки частиц диаметром dч ≥ 0,3 мкм. Газ движется через решетку, проходит через слой воды и пены, их главный недостаток в том, что они чувствительны к неравномерности подачи газа и решетка склонна к постоянному засорению. Эффективность очистки 0,95-0,96%.

Рис. 7. Барбатажно-пенный пылеуловитель 1–корпус; 2–слой пены; 3–переливная решетка.

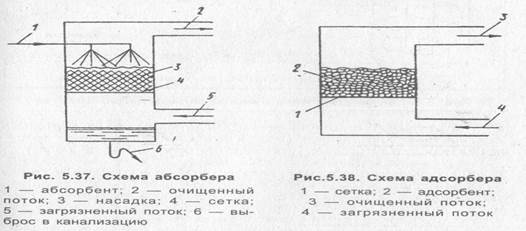

Степень улавливания пыли в барботажных аппаратах часто превышает 95-99% при относительно низких капитальных затратах и эксплуатационных расходах. Метод абсорбции и адсорбции Абсорбция—очистка воздуха от газов и паров основан на поглощении последних жидкостью. Решающим условием для применения метода – растворимость паров и газов в абсорбенте (жидкости) (рис. 8).

Рис. 8. Схемы абсорбера и адсорбера Так для удаления аммиака, хлора и фтороводорода применяют в качестве абсорбента воду, а также широко используют щелочи, железный купорос, кислоты. Эффективность очистки η = 85%. Адсорбенты – поглотители, твердые тела, поглощающие компоненты из газовой смеси. В качестве адсорбента широко используется активированный уголь, активированный глинозем, активированный оксид алюминия, синтетические цеолиты. Данный метод эффективен против растворителей (паров), ацетона, углеводородов. Метод применяется в респираторах и противогазах. Эффективность очистки методом адсорбции η = 97-99%.

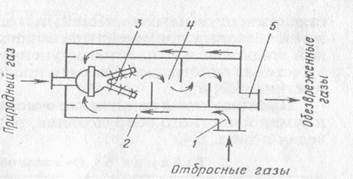

Термическая нейтрализация Термическая нейтрализация—сгорание газов с образованием менее токсичных веществ. Для этого используют нейтрализаторы: прямое сжигание, термическое окисление, каталитическое дожигание. Окисление или сжигание доходит до двуокиси углерода и воды (при температуре окисления 950-1300°С, каталитическое сжигание при температуре 250-450 °С). Эффективность метода очистки 99,9%.

Рис. 9. Схема установки для термического окисления 1–входной патрубок; 2–теплообменник; 3–горелка; 4–камера; 5–выходной патрубок.

Отбросные газы поступают в теплообменник, затем на горелку и там при поступлении природного газа сгорают при очень высокой температуре. Далее обезвреженный газ проходит по камерам и охлаждается (рис.9).

Электрофильтры Наиболее совершенный способ очистки газов от взвешенных частиц пыли размером до 0,01 мкм (d < 0,01) и эффективностью очистки η = 99-99,5%. Принцип действия электрофильтра: ионизация пыле-газового потока у поверхности коронирующих электродов. Частицы приобретают отрицательный заряд, пылинки движутся к осадительному электроду, имеющему положительный заряд. При встряхивании электродов осажденные частички пыли под действием силы тяжести падают вниз в сборник пыли. Электроды требуют большого расхода электроэнергии – это их основной недостаток. Один из самых совершенных методов очистки от частиц пыли и тумана. Он основан на ударной ионизации газа, передача заряда ионов частицам примесей и осаждение последних на электродах.

Рис. 10. Схема трубчатого электрофильтра 1 - камера; 2 - осадительный электрод; 3 - коронирующий электрод; 4 - рама; 5 - изолятор; 6 - рама; 7 – входной газоход; 8 - распределительная решетка; 9 - выходной газоход.

Эффективность очистки колеблется от 0,95 до 0,99. Зависит от скорости движения частиц в электрическом поле (Wэ) и удельной поверхности осадительных электродов (F). Для очистки выбросов от аэрозолей в настоящее время применяют различные типы устройств в зависимости от степени запыленности воздуха, размеров твердых частиц и требуемого уровня очистки. Наиболее эффективной очисткой воздуха от различных примесей являются комбинированные методы. Например, очистка газов в циклонах – скрубберах Вентури, а затем в электрофильтрах. На предприятиях повсеместно используют различные методы очистки отходящих газов от аэрозолей (пыли, золы, сажи) и токсичных газо- и парообразных примесей (NO, NO2, SO2, SO3 и др.), однако, сточки зрения будущего, аппараты пылегазоочистки по вышеуказанным причинам не имеют перспектив.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 447; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.122.162 (0.039 с.) |