Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматизация основных процессов химической технологииСодержание книги

Поиск на нашем сайте

Автоматизация основных процессов химической технологии

Автоматизация гидромеханических процессов

4.1.Автоматизация процессов перемещения жидкостей и газов.

Процессы перемещения жидкостей и газов и процессы разделения и очистки неодно-родных систем относят к гидромеханическим процессам. В химической промышленности для транспортировки жидкостей по трубопроводам наиболее часто применяют: 1. Центробежные насосы.

2. Поршневые насосы.

Для перемещения газов применяют поршневые компрессоры.

Регулирование работы насосов и компрессоров обычно состоит в поддержании их за-

Данной производительности.

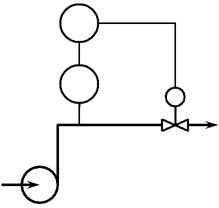

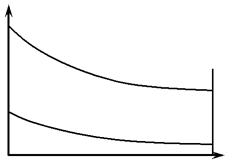

Характеристика центробежного насоса (зависимость между развиваемым напором L и производительностью F) рис. 4.1.

Кривая 1 характеристика центробежного насоса.

Кривые 2-4 характеристики местных гидравлических сопротивлений нагнетательного трубопровода. Кривая 2 соответствует наибольшему гидравлическому сопротивлению и наименьшей производительности насоса F 1.

Кривая 4 соответствует наименьшему гидравлическому сопротивлению и наибольшей производительности F 3 .

Таким образом, дросселируя поток можно изменить производительность насоса. Этот метод регулирования производительности насоса не является экономичным вследствие до-полнительных потерь энергии, обуславливаемых гидравлическим сопротивлением дросселя, однако этот метод отличается простотой, поэтому его часто используют. Чувствительный элемент АСР, например диафрагма, монтируется на нагнетательной линии перед клапаном, что обеспечивает меньшую колебательность процесса регулирования. При увеличении расхода жидкости проходное сечение клапана уменьшается, при этом повы-

шается суммарное гидравлическое сопротивление линии, и расход жидкости уменьшается до

заданного значения.

FRC

FE

Сечение

клапана Расход (дросселя)

Рис. 4.2. Схема регулирования производительности центробежных насосов.Дросселировать линию всасывания центробежных насосов не рекомендуется, т. к. это

вызывает кавитацию, которая приводит к быстрому разрушению насоса, а также к резкому понижению производительности и напора насоса. Клапан на нагнетательной линии насоса может работать и от регуляторов других величин, что определяется требованиями технологии.

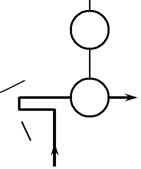

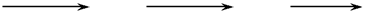

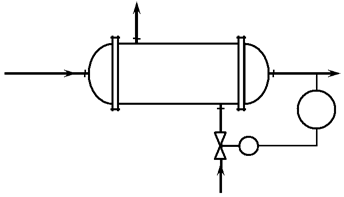

Рис. 4.3. Схема стабилизации производительности поршневых насосов.

1 –паровая машина; 2 –поршневой насос.

В случае применения объемных поршневых насосов давление, обуславливающее пе-ремещение жидкости, создается при периодическом вытеснении из замкнутого объема воз-вратно-поступательно движущимся поршнем. Производительность поршневого насоса прак-тически постоянна и не зависит от напора. Поршневые насосы приводятся в действие паровы-ми машинами или электродвигателями. Производительность поршневого насоса с паровым приводом регулируемся изменени-ем подачи пара в цилиндр привода. Для этого на паропроводе устанавливают клапан, при от-крытии проходного сечения которого к приводу насоса будет подаваться различное количест-во пара, определяющее число ходов поршня насоса и тем самым изменяя его производитель-

Число ходов поршня

Байпасирование

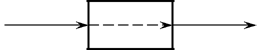

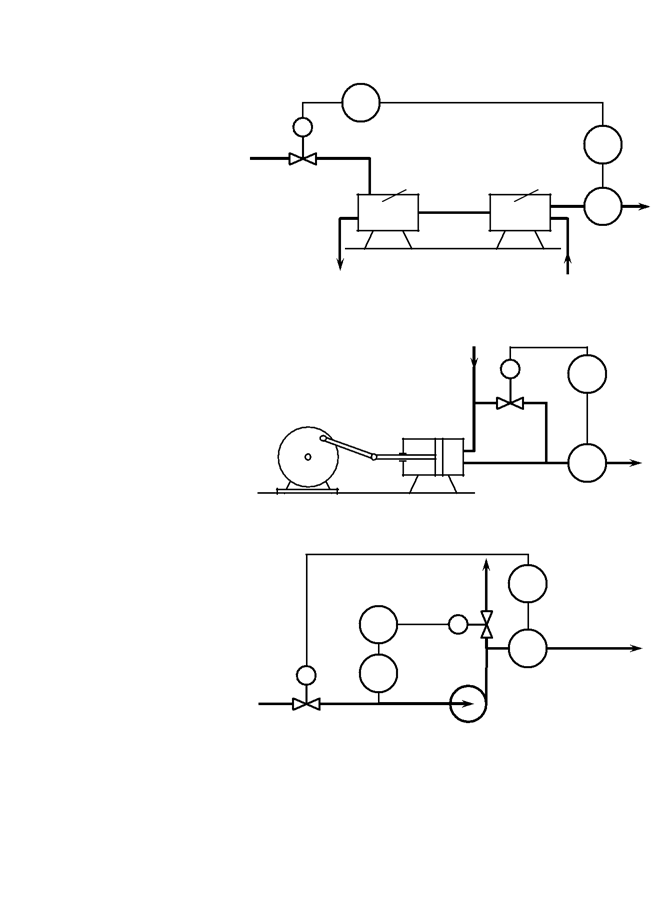

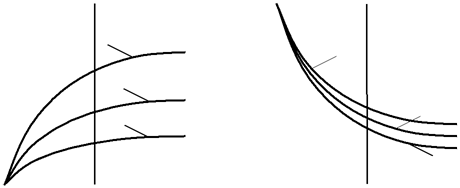

Рис. 4.7. Структурная схема производительности работы поршневых компрессоров.

Для обеспечения работы компрессора в этих условиях необходимо иметь противопом-пажную автоматическую защиту. В качестве такой защиты может использоваться система сброса части сжатого газа в ресивер при уменьшении его расхода в линию к потребителю. При приближении к области помпажа регулятор расхода откроет клапан, установленный на линии к ресиверу. Это обусло-вит увеличение производительности компрессора, снижение давления в нагнетательной линии и повышение давления во всасывающей линии, что предотвратит помпаж компрессора. Регулирование производительности поршневых компрессоров, развивающих боль-

шие давления, обычно осуществляется методом перепуска части газа с нагнетательной линии во всасывающую по байпасному трубопроводу. Работа такой системы регулирования в значительной степени облегчается меньшей пульсацией давления вследствие сжимаемости газов.

4.2.Автоматизация разделения и очистки неоднородных систем.

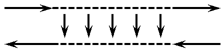

Разделение жидких систем в химической промышленности производят в отстойниках, фильтрах и центрифугах, а очистку газовых систем – в циклонах, фильтрах, скрубберах, элек-трофильтрах. Регулирование отстойников заключается в поддержании на минимально возможном значении концентрации твёрдой фазы в осветлённой жидкости при изменении расхода исход-ной суспензии и концентрации твёрдой фазы (ценного продукта) в суспензии. Для этого под-бирают диаметр отстойника, чтобы время нахождения жидкой фазы в аппарате превышало время, необходимое для оседания твёрдых частиц в бункере. Осветлённая жидкость выводит-ся из отстойника благодаря переливу, а граница раздела зон осаждения и уплотнения поддер-живается на постоянной высоте регулятором уровня, воздействующим на расход сгущённой суспензии.

Для фильтрации жидких неоднородных систем с большой производительностью при-меняют барабанные, дисковые, карусельные и ленточные вакуум-фильтры. Регулирование процесса фильтрования имеет своей задачей получение минимальной возможной влажности осадка при изменении концентрации и расхода суспензии, вязкости осадка, дисперсного со-става твёрдых частиц. При использовании, например, барабанных фильтров обычно регули-руют уровень суспензии в ванне, изменяя поступление исходной суспензии. Осадок снимается

с барабана ножом. В случае необходимости толщина осадка регулируется путём изменения степени вакуумирования или скорости вращения барабана. Центрифугирование жидких систем осуществляется в разнообразных по конструкции отстойных или фильтрующих центрифугах. На этот процесс воздействуют те же основные возмущения, что и на процесс фильтрации; цели регулирования так же одинаковы. Для дос-тижения минимально возможной влажности осадка применяют центрифуги с высокой разде-ляющей способностью, обеспечивающей требуемое качество разделения при значительных колебаниях возмущений. При центрифугировании регулированию в основном подлежит рас-ход исходной суспензии, что обеспечивает постоянную производительность аппарата. Фугат и осадок отводится путём свободного удаления. Очистку газов от частиц пыли размером более 10 мкм проводят в циклонах. Циклоны чувствительны к колебаниям нагрузки по газу и рассчитываются на определённую производи-тельность по газу с допустимым содержанием в нём пыли. Если технологические условия по-зволяют, то нагрузку циклонов по газу стабилизируют. Процесс фильтрования газовых систем в фильтрах заключается в прохождении запы-лённого газа через пористые перегородки, задерживающие на своей поверхности твёрдые час-тицы. Регулирование такого процесса заключается в поддержании на минимально возможном значении концентрации частиц твёрдого вещества в газе на выходе из фильтра.

Регенерация фильтрующих поверхностей, например, в рукавных фильтрах, произво-дится сжатым воздухом, периодически подаваемым через сопла в рукава с целью деформации фильтрующей ткани, приводящей к тому, что пыль с неё сбивается. Для этого регулируют пе-репад давления на фильтре. При достижении максимального значения позиционный регулятор выдаёт сигнал на продувку фильтра сжатым воздухом. Фильтр продувают до тех пор, пока пе-репад давления не снизится до минимального значения. Воздух на продувку должен поступать с давлением, значение которого устанавливается отдельным регулятором. В связи с трудно-стью измерения перепада давления на фильтре (засорение импульсных трубок пылью) регене-рацию фильтрующих поверхностей проводят также по заранее заданной временной програм-ме, в которой устанавливается определённая длительность периодов фильтрации и регенера-ции. Такая программа реализуется с помощью командного прибора.

Рис. 5.9. | Структурная схема по- | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Температура T x2 зависит от скорости передачи | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| верхностного противотокового теп- | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| тепла или теплового потока q через стенку; в свою | лообменника. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

очередь эта температура определяется движущей силой процесса или средним температурным напором T ср. Величина T ср представляет собой логарифмическую разность температур

T = (T r 1 − T x 2 ) − (T r 2 − T x 1 )

ср ln T r 1− T x 2

T r 2− T x 1

Величина T ср зависит от значений температур теплоносителей на входе и выходе теплообменника и,

в частности, от температуры T x2. С возрастанием T x2 движущая сила процесса уменьшается и наоборот. Это свидетельствует о том, что поверхностные теплооб-менники обладают свойством самовыравнивания.

|

| − T х 2 | ||||||

| Если отношение | T г 1 | < 4, то движущую | |||||

|

|

| ||||||

| T | − T | ||||||

| г 2 | х 1 | ||||||

(5.4)

T

T r 1

T r 2

T x 2

T x 1

l

Рис. 5.10. График изменения темпе-ратуры теплоносителей.

силу процесса при инженерных расчётах можно определить по среднеарифметической разно-сти температур:

| T ср = | (T r 1 − T x 2) − (T r 2 | − T x 1) | (5.5) | |

| 2 | ||||

Погрешность такой замены не превышает 10 %.

Основное уравнение теплообменника q = KA T ср в этом случае примет вид

| q = KA | (T r 1 − T x 2) − (T r 2 − T x 1) | , | (5.6) | |

| 2 | ||||

где K – коэффициент теплопередачи стенки; A – поверхность теплообменника.

Установим зависимость между температурой холодного теплоносителя на выходе T x2 и массовыми выходами теплоносителей и в случае, когда обменивающиеся теплом жидкости не изменяют своего агрегатного состояния.

Тепловой поток q через стенку выразим двумя следующими балансовыми уравнения-

ми:

| q = c г F мг (T r 1− T r 2); | (5.7) |

| q = c х F мх (T x 1− T x 2), | (5.8) |

где c г и c х – удельные теплоёмкости теплоносителей, F мг и F мх – их массовые расходы.

38

Из этих уравнений найдём температуры T x2 и T г2 и подставим их в уравнение (5.6)

| q = | KA |

| T | − | T | + | q | + T | − | q | − T | |||||||||||||||||

| x 1 |

| x 1 |

| |||||||||||||||||||||||||

| 2 | r 1 |

|

| r 1 | ||||||||||||||||||||||||

|

| c х F мх | c г F мг | ||||||||||||||||||||||||||

| Из последнего равенства определим тепловой поток | ||||||||||||||||||||||||||||

| q = | T r 1 | − T x 1 | (5.9) | |||||||||||||||||||||||||

|

|

|

| ||||||||||||||||||||||||||

| 1 | 1 | 1 | 1 | |||||||||||||||||||||||||

| + |

| + |

| |||||||||||||||||||||||||

| KA | 2 | F | c F | |||||||||||||||||||||||||

| c | x | мх | мг |

| ||||||||||||||||||||||||

|

| г |

| ||||||||||||||||||||||||||

Разделив равенство (5.8) на (5.9), получим зависимость искомой относительной темпе-ратуры от других величин процесса

| T x 2 | − T x 1 | = | 1 | (5.10) | |||||||||

| T | − T | x 1 | c х F мх | 1 |

|

| |||||||

| r 1 | + | + | c х F мх | ||||||||||

| 1 |

| ||||||||||||

| KA | 2 | ||||||||||||

| c г F мг | |||||||||||||

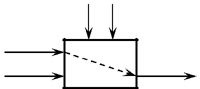

Полученная зависимость в виде семейства кривых приведена на рис. 5.11, где показано влияние массовых расходов теплоносителей на температуру T x2.

| 1,0 | 1,0 | ||||||||||||||||||||

| c х F мх | = | 1 | c г F мг | ||||||||||||||||||

|

| |||||||||||||||||||||

| KA | = 4 | ||||||||||||||||||||

|

|

|

| |||||||||||||||||||

| T х 2 | − T х 1 | T х 2 | − T х 1 | KA | |||||||||||||||||

| 0,5 | 2 | 0,5 | |||||||||||||||||||

| T r 1− T х 1 | 4 | T r 1− T х 1 | 2 | ||||||||||||||||||

| 1 | |||||||||||||||||||||

|

| |||||||||||||||||||||

| 0 | 2 | 4 | 0 | 2 | 4 | ||||||||||||||||

| c г F мг | c х F мх |

| |||||||||||||||||||

| KA | KA | ||||||||||||||||||||

Рис. 5.11. Зависимость температуры на выходе теплообменника T x2 от массо-вых расходов холодного (х) и горячего (г) теплоносителей

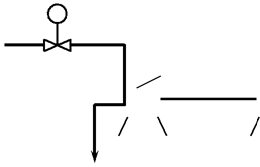

Из этих зависимостей следует, что температура T x2 зависит от F мг и F мх. Поскольку по-ток нагреваемого продукта представляет собой нагрузку объекта, для поддержания постоянст-ва температуры T x2 может быть рекомендована схема регулирования, приведённая на рис. 41, а,по которой температуру продукта на выходе из теплообменника регулируют путём воздей-ствия на расход другого теплоносителя F мг.

Однако из зависимостей (рис. 5.11), следует, что температура T x2 более чувствительна к нагрузке холодного теплоносителя, чем к расходу горячего теплоносителя. В связи с этим за-трудняется качественное регулирование теплообменников в широком интервале изменения расходов теплоносителей, и требуются регуляторы с дифференцирующей составляющей.

Если по условиям технологии не допускается изменение потоков теплоносителей, то температуру продукта на выходе из теплообменника регулируют путём байпасирования части продукта и изменения его расхода. При этом регулирующий клапан устанавливают на байпас-

39

ной линии. Такие схемы применяют, например, при использовании тепла горячих промежу-точных или конечных продуктов для нагрева исходного сырья. Отметим, что байпасирование одного из теплоносителей требует некоторого увеличения поверхности теплообменника и бόльшего расхода греющего агента (для переохлаждения или перегрева продукта) чем при дросселировании. Однако при этом улучшаются динамические характеристики системы регу-лирования вследствие исключения теплообменника из контура регулирования и уменьшения времени запаздывания объекта.

При изменении агрегатного со-стояния теплоносителей их температура в теплообменнике практически не изменя-ется и скорость теплопередачи q можно определить по равенству

F мх , T х 1

Холодный

теплоноситель

T x 2

TRC

| q = rF м, | (5.11) |

где r – теплота фазового перехода; F м – массовый расход среды.

Если в качестве греющего агента применяют водяной пар, то температуру технологического продукта обычно регу-лируют путём изменения подачи пара.

Горячий

теплоноситель F мг , T r 1

T х 1 T r 1

F мг

F мх T x 2

| При значительных | колебаниях давления | Рис. 5.12. Схема регулирования поверхностного | |||||||||||||||||||||

| пара применяют каскадную систему регу- | теплообменника воздействием на расход горяче- | ||||||||||||||||||||||

| го теплоносителя. | |||||||||||||||||||||||

| лирования давления пара с коррекцией по температуре нагретого продукта. | |||||||||||||||||||||||

| Возможно | также регулирование | T г 2 | |||||||||||||||||||||

| скорости теплопередачи путём поддержи- | F мх , T х 1 |

|

| T x 2 | |||||||||||||||||||

| вания постоянства температуры продукта | |||||||||||||||||||||||

| Продукт | |||||||||||||||||||||||

|

| &nb

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 152; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.108.134 (0.014 с.) |

|||||||||||||||||||||||