Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Установка инструмента на станке ⇐ ПредыдущаяСтр 7 из 7

Рассмотрим различные методы наладки станков. Установка режущего инструмента производится последовательным приближением к заданному настроечному размеру в результате обработки на станке пробных заготовок, размеры которых проверяются универсальными измерительными инструментами или измерительными калибрами. По данным проверки пробных заготовок (деталей) определяют значение и направление необходимого перемещения инструмента. При настройке по пробным деталям о точности настройки судят по результатам измерений обработанных деталей. Наличие погрешностей измерения пробных заготовок или детали и погрешности регулирования положения инструмента приводят к тому, что центр группирования кривой распределения для каждой партии деталей смещается относительно настроечного размера. Практически можно принять погрешность настройки равной 2σ или 0,1 Т (где Т - допуск на выполняемый размер, σ - среднее квадратическое отклонение). При настройке станка по пробным деталям с применением жестких калибров (с числом деталей меньше 5) этот метод не дает надежных результатов (табл. 2). При настройке станка этим методом можно убедиться в том, что проверяемые детали находятся в пределах допуска, но нет уверенности в том, что центр группирования измеренных деталей совпадает с центром группирования размеров заготовок (деталей), обработанных данным методом.

Таблица 2

Погрешность настройки по жестким предельным калибрам складывается из погрешности регулирования положения режущего инструмента и погрешности метода расчета настроечного размера. Установку режущего инструмента по эталону с использованием щупа обычно применяют при наладке фрезерных и токарных станков (погрешность установки по щупу можно ориентировочно оценить в пределах 15...45 мкм). Обычно режущий инструмент устанавливается в заданное положение по эталону в нерабочем (статическом) состоянии станка или вне станка. К этому методу настройки можно отнести также метод статической настройки, так как установка инструмента на размер производится при неработающем станке.

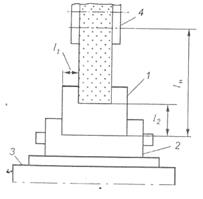

Если эталон имеет вид валика (для токарных работ), то по отношению к поперечному размеру при установлении заданной величины следует брать половину допуска на его диаметр. Установка по жесткому упору не обеспечивает высокой точности. По жесткому упору погрешность установки составляет 10... 15 мк. Погрешность установки по индикаторным упорам составляет 10...20 мк. При настройке по эталону установка режущего инструмента осуществляется по направлению, которое является наиболее важным для обеспечения заданного размера. Погрешность установки резца по высоте не оказывает значительного влияния на диаметральный размер, если он достаточно велик. При обтачивании заготовок (деталей) малых размеров (менее 5 мм), погрешность установки резца по высоте оказывает большое влияние на точность диаметральных размеров. Метод получения размеров на настроенных станках предусматривает получение размеров l 1 и l 2 независимо от квалификации рабочего (рис. 4). Требуемая точность размеров достигается при установке заготовки 1 в приспособлении 2 (тисках) на столе шлифовального станка 3

Рисунок 4 - Схема настройки станка на размер: 1 - заготовка; 2 - приспособление (тиски); 3 - стол станка; 4 - шлифовальный круг Заготовка базируется относительно неподвижных частей приспособления. С помощью горизонтального и вертикального перемещения стола заготовка устанавливается по отношению к шлифовальному кругу 4 на размеры l 1 и l н. Правильность настройки проверяют методом пробных ходов, затем обрабатывают партию заготовок. Настройка станков на размер может осуществляться статическим методом, по пробным заготовкам с помощью универсального измерительного инструмента, по заготовкам с помощью рабочего калибра и с учетом переменных систематических погрешностей. При статической настройке станка эталон или калибр устанавливают вместо заготовки, а инструмент подводят до соприкосновения с их поверхностью и закрепляют. При этом не учитываются упругие деформации технологической системы, что вызывает необходимость вводить поправки, но и в этом случае точность обработки будет невысокой. Положительными факторами данного метода является простота многорезцовой наладки, удобство при настройке вне станка, что является основой для многоцелевых станков и станков с ЧПУ.

Метод настройки станка по пробным заготовкам с помощью универсального измерительного инструмента более точная, чем настройка по заготовкам с помощью рабочего калибра, так как измерительный инструмент позволяет обеспечить совмещение середины поля рассеяния с серединой поля допуска размера заготовки. Калибр не позволяет определить какому участку поля рассеяния соответствует пробная заготовка и, следовательно, качество наладки будет низким. Метод настройки станка с учетом переменных систематических погрешностей является наиболее сложным, но и самым точным. Он учитывает влияние износа инструмента (систематической закономерно изменяющейся погрешности). Этим методом определяют наиболее рациональный настроечный размер, для чего строят точечные диаграммы, по которым можно не только установить поле рассеяния размеров, а следовательно, и наладочный размер, но и момент времени, когда необходимо провести подналадку, т. е. восстановить заданное положение инструмента относительно заготовки.

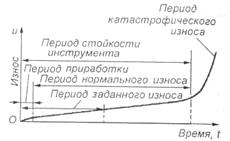

Изнашивание инструмента. Интенсивность размерного износа режущего инструмента зависит от материала, условий механического изнашивания режущей части инструмента, режимов резания и геометрии инструмента и других факторов. Механическим изнашиванием материала называют разрушение его поверхностного слоя в результате силового воздействия со стороны движущейся относительно его внешней среды. Для обеспечения требуемой точности при чистовой обработке наибольшее значение имеет размерный износ инструмента (в направлении перпендикулярном обрабатываемой поверхности). Новый инструмент (или после переточки) в первоначальный момент времени, т. е. в период приработки имеет интенсивный износ. Затем он изнашивается с меньшей интенсивностью и при длительной работе наступает катастрофический износ. Однако обычно замену инструмента проводят до наступления этапа катастрофического износа, так как критерием его затупления являются технологические факторы (точность и качество обрабатываемых поверхностей). Влияние времени обработки t на износ инструмента и представлено на рис. 5.

Рисунок 5 - Зависимость износа инструмента от времени его работы

Следует учитывать, что режущий инструмент подвергается износу по известному закону, однако допустимое для данной операции значение износа (иg) может быть задано заранее исходя из технологических требований (точности или качества поверхностного слоя), что значительно снижает суммарную стойкость инструмента. При определенном износе режущих кромок инструмента проводится восстановление его режущих свойств сменой режущих кромок (на неперетачиваемых пластинах) или путем переточки. В некоторых случаях возможно восстановление заданных технологических характеристик путем нескольких подналадок инструмента за период его стойкости между переточками (l 1, l 2;… l п). На значение и форму износа режущей части инструмента оказывают влияние материал инструмента, заготовки, снимаемый припуск, вибрации, температура, СОЖ, режимы резания и множество других факторов.

Влияние материала обрабатываемой заготовки на форму износа режущей части инструмента представлено на рис. 6.

Рисунок 6 - Износ режущего инструмента: а - при точении хрупких металлов; б – при чистовом точении конструкционных сталей; в - при точении труднообрабатываемых материалов

Смазочно-охлаждающая жидкость оказывает существенное влияние на износостойкость режущего инструмента и качество обрабатываемых поверхностей и особенно при создании оптимальных условий ее подачи в зону обработки (рис. 7).

Рисунок 7 - Влияние СОЖ при резании металлов

Размерный износ режущего инструмента является систематической погрешностью и непосредственно сказывается на размере обрабатываемой детали. Например, удельный размерный износ на 1000 м пути резания для резцов Удельный износ инструмента зависит от обрабатываемого материала, режимов резания, материала и геометрии режущей части инструмента и его конструкции, метода обработки и др. Значительное влияние на износ инструмента (и) оказывают силы резания и жесткость технологической системы (j с). Влияние жесткости технологической системы на износ резца представлено на рис. 8.

Рисунок 8 - Влияние жёсткости технологической системы на износ резца Обычно при оценке сил резания, оказывающих существенное влияние на стойкость инструмента, используют такие параметры, как подача S, глубина резания t и углы в плане φ. Следует учитывать, что углы в плане режущих инструментов различны в каждом конкретно рассмотренном случае. Сечение стружки, т. е. её толщина а и ширина в часто являются более объективными показателями процесса. Влияние величины износа у разных инструментов проявляется не одинаково, соответственно и их заточку проводят с учетом специфики технологических условий обработки заготовок и конструкции инструмента. Например, при износе внутренних протяжек их заточку проводят равномерно по передней грани, при износе наружных протяжек - по задней грани. Неравномерный износ или съем металла при заточке может вывести из строя внутреннюю протяжку. Восстановление режущих свойств наружных протяжек осуществляется значительно проще.

Учет технологических и конструктивных особенностей и возможностей методов обработки, а также их постоянное совершенствование позволяет достигать все более высоких точностных показателей. В табл. 3 представлены примеры усредненных значений технологических возможностей различных методов обработки. Таблица 3

Контрольные вопросы. 1 Зачем выполнять наладку и подналадку инструментов? 2 Перечислите методы размерной наладки и подналадки. 3 Какие методы наладки применяют в единичном и мелкосерийном производствах? В чём суть метода? 4 Какой метод наладки лучше использовать в серийном и массовом производствах? Почему? 5 Как можно настроить инструмент вне станка? 6 Перечислите методы настройки инструмента на размер на станке. В чём их суть? 7 От чего зависит интенсивность износа режущего инструмента? 8 Какие параметры влияют на значение и форму износа режущей части инструмента? 9 Как восстановить режущие свойства инструментов?

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 83; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.255.127 (0.03 с.) |