Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология очистных работ с применением струговых установокСодержание книги

Поиск на нашем сайте

Струговая очистная выемка – способ узкозахватной выемки, при котором разрушение угля осуществляется путем отбойки от массива тонких стружек толщиной до 10 – 12 см на всю длину очистного забоя в зоне максимального отжима угля горным давлением при высоких скоростях движения исполнительного органа струговой установки. Струговая установка работает в комплексе с механизированными или индивидуальными крепями. При комплексной механизации очистных работ в забое при струговой выемке применяют комплексы, в состав которых входят струговая установка и механизированная крепь. Комплексы и струговые установки предназначены для механизации отбойки, навалки, доставки угля и передвижки конвейера в лавах длиной от 150 до 250м на пластах с вынимаемой мощностью 0,55 – 2м и углом падения до 25° при сопротивляемости угля резанию (А) до 300 кН/м. Непосредственная кровля пласта должна быть не ниже средней устойчивости, гипсометрия – спокойной, а верхняя пачка угля – легко обрушаться. В настоящее время находят применение струговые установки СН75, С075,УСВ, УСТ2М. Струговая установка УСТ2М предназначена для механизации выемки и доставки угля или антрацита в лавах длиной до 200 м при работе совместно с индивидуальной или в комплексе с механизированной крепью МК97Д или МК98 на пластах мощностью 0,55–1м с углом падения пласта до 25° при подвигании очистного забоя по простиранию, 8° – по восстанию, 5° – по падению при сопротивляемости угля резанию до 200 кН/м в неотжатой зоне, хорошо выраженном кливаже и постоянном отжиме. Струговая установка УСТ2М состоит из струга с верхним и нижним приводами, тяговой цепи, специального скребкового конвейера, верхним подвесным устройством и нижней балкой, гидро- и электрооборудования, оросительного устройства. Исполнительный орган струговой установки - струг - выполнен в виде трехшарнирно-соединепных плит, что позволяет лучше приспособиться к неровностям почвы пласта. На концевых плитах струга установлены направляющие кронштейны, которые охватывают конвейер со стороны выработанного пространства и обеспечивают направленное движение струга по рештачному ставу. К направляющим кронштейнам крепятся концы тяговой цепи. На средней плите смонтированы нижний корпус струга и верхний - поворотный с приставкой и крышкой для установки ножей. Почвенные ножи для зачистки почвы и опорной лыжи, с помощью которых регулируется толщина снимаемой стружки угля в пределах 6—10 см, устанавливаются на концевых плитах с забойной стороны. За счет сменных проставок высота струга ступенчато регулируется в пределах 0,36—0,56 м. Направленное движение струга обеспечивает рештачный став конвейера, под которым свободно проходит опорная плита струга. Плита выходит с завальной стороны конвейера и к ее концам вертлюгами кренятся концы нижней рабочей ветви тяговой цепи. Обе ветви цепи размещены внутри бортов конвейера со стороны выработанного пространства. Базой струговой установки является скребковый конвейер, оснащенный верхним и нижним приводами, расположенными со стороны забоя и опирающимися Удержание установки от сползания и для подтягивания ее при необходимости осуществляется с помощью верхнего подвесного устройства. Приводы струга размещены с завальной стороны забойного конвейера. Каждый привод состоит из редуктора, гидромуфты и электродвигателя. Редукторы приводов струга и конвейера унифицированы. Передвижка забойного конвейера, приводов струга, нижней балки, верхнего подвесного устройства и прижатие струга к забою осуществляются системой гидроцилиндров, которые получают питание от насосной станции СНУ5Р. В процессе работы струговой установки линейные гидродомкраты постоянно включены в положение, соответствующее передвижке конвейера и прижатию струга к забою. Струг при перемещении вдоль забоя отжимает став конвейера. После прохода струга гидродомкраты передвигают конвейер к забою. Для подавления пыли струговая установка оснащена оросительным устройством с форсунками, установленными вдоль забойного конвейера. Работает струговая установка в бесстоечном призабойном пространстве, закрепленном шарнирными верхняками и индивидуальными стойками или консольными частями верхняков механизированной крепи. Струг перемещается с помощью тяговой цепи между забоем и конвейером, срезая с пласта стружку, толщина которой регулируется съемными ограничителями, укрепленными на раме струга, а высота ограничивается высотой струга. Оставшаяся пачка пласта у кровли обрушается под действием собственного веса по мере перемещения струговой установки. Погрузка отбитого угля на конвейер производится стругом. В конечных положениях струг автоматически останавливается и реверсируется. Управление установкой осуществляется машинистом струга с пульта управления, расположенного у одного из приводов с завальной стороны. У другого привода находится помощник машиниста. Машинист и его помощник между собой связаны телефонной связью и световой сигнализацией. При индивидуальной крепи, конвейеры и приводные головки передвигаются горизонтальными гидравлическими домкратами, которые крепятся к упорным стойкам. После использования полного хода цилиндр домкрата и упорная стойка подтягиваются, используя индивидуальное управление. Все работы в лаве выполняет суточная комплексная бригада, которая разделена по сменам на звенья. Состав звена зависит от длины лавы и объема вспомогательных работ со следующей примерной расстановкой: машинист, его помощник, по два ГРОЗ на каждом участке лавы длиной по 15–20м, дежурный слесарь и рабочий на погрузочном пункте. В ремонтно-подготовительную смену установку обслуживают 5 – 6 электрослесарей. Смена членов бригады производится на рабочем месте. Машинист и его помощник осматривают состояние струговой установки и гидроприводов, наличие смазки. При выемке угля, после отхода струга от головки на 10—15 м, включением гидродомкрата машинист передвигает головку по опорной балке на расстояние, равное толщине снимаемой стружки: вместе с помощником наблюдает за состоянием ножей – резцов на струге, следит за световыми сигналами, подаваемыми ГРОЗ. В обязанности горнорабочих входит наблюдение за работой струга и конвейера и состоянием маслопровода на своем участке, зачистка забоя от угольной мелочи, срыв земника и навесов, если они не обрушаются самопроизвольно. Они же устанавливают приззбойную крепь после снятия стругом ленты угля шириной, равной длине или половине длины верхняка. В последнем случае шарнирные верхняки навешиваются через один. Горнорабочие периодически передвигают гидродомкраты, после того как их штоки выдвинутся на полную длину, равную ходу поршня. Для этого зачищают новое место, разгружают и подтягивают домкраты, упирая их в упорную стойку. Расстояние между домкратами 5–6м. После снятия нескольких лент рабочие осуществляют обрушение пород кровли. Перед посадкой осматривают кровлю, зачищают почву, разгружают посадочные стойки и передвигают на новое место. После этого извлекают призабойные стойки и верхняки и укладывают их у конвейера. В добычные смены производится и подготовка верхней и нижней ниш длиной соответственно 6 и 5м и глубиной не менее 3м. Ниши проводят буровзрывным способом или отбойными молотками с ручной погрузкой угля. При проходке ниш буровзрывным способом ручным электросверлом пробуривают шпуры по углю на расстоянии 1–2 м один от другого. При мощности пласта до 1м шпуры бурят в один ряд, при большей мощности – в два ряда, располагая их в шахматном порядке. Расположение рядов шпуров по мощности пласта определяется его строением, свойствами пород кровли и удобством бурения шпуров. Длина шпуров порядка 2м. Шпуры заряжают ВВ и взрывают. Погрузка взорванного угля на конвейер ручная. Ниши крепят обычной призабойной и специальной крепью. Однако подготовка ниш буровзрывным способом отличается высокой трудоемкостью. В ремонтно-подготовительную смену бригада электрослесарей, члены которой специализируются по отдельным узлам, осматривают струговую установку, конвейер, направляющие и цепи струга, производят замену резцов, проверяют состояние гидродомкратов и маслостанций, передвигают лыжи приводных головок, заменяют деформированную металлическую крепь. Наиболее эффективное и перспективное направление струговой выемки – создание струговых агрегатов, в котором совмещены в единое целое струг (один или несколько), система его приводов, средства доставки угля вдоль очистного забоя и механизированная крепь на основе автоматического и динамического управления оборудованием. Струговая выемка по сравнению с комбайновой имеет ряд преимуществ, основными из которых являются следующие: – увеличение выхода крупно-средних сортов угля, что особенно важно при добыче антрацита; – снижение пылеобразования; – работа по челноковой схеме обеспечивает поточный способ выемки угля и, следовательно, высокие нагрузки на очистной забой; – относительная простота и надежность оборудования создают предпосылки для создания полностью механизированных и автоматизированных средств угледобычи; – низкая энергоемкость разрушения угля.

2. Технология выемки угля отбойными молотками. При отработке пласта потолкоуступным забоем последний разбивают на уступы высотой 8–14м. По длине лавы располагают 8–12 уступов. Ширина уступа обычно равна 0,9–1м. В потолкоуступном забое каждый нижний уступ при выемке угля опережает на одну заходку верхние. Расстояние по простиранию между самым нижним и самым верхним уступами в лаве называют растяжкой уступов. В целях сбора отбитого угля, создание безопасного прохода для людей и вентиляции забоя в нижней части лавы устраивают магазинный уступ высотой 10–20м и шириной 3,6–5,4м. В каждом уступе вынимается полоса угля шириной, равной ширине уступа Для отбойки угля применяют пневматические отбойные молотки ОМ-5ПМ ОМ-6ПМ и ОМ-7ПМ, отличающиеся энергией и частотой ударов и массой. Для обеспечения безопасных условий труда уступ ограждают от потока отбитого в верхних уступах угля досками. По мере отбойки угля устанавливают крепь. Работы в уступе ведут следующим образом Вверху каждого уступа с помощью отбойного молотка устраивают на полную мощность пласта небольшую (до 2м по падению и 1,8 по простиранию) спасательную нишу, после чего крепят нависающий угольный массив деревянными стойками с затяжкой. Затем сверху вниз начинают отбойку угля в уступе на ширину полосы (заходки) с установкой крепи. На пластах крепь устанавливают в виде одного ряда деревянных стоек под распил, располагаемый по падению пласта. При неустойчивой кровле в заходке размещают два ряда стоек, при слабой почве стойки устанавливают на деревянные лежни. Расстояние между рядами призабойной крепи равно соответственно ширине или половине ширины заходки.

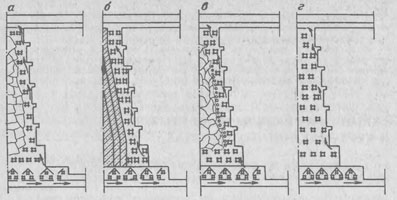

В потолкоуступных забоях применяют следующие способы управления кровлей: плавное опускание, закладка, полное обрушение и удержание кровли на кострах (рис. 2). При этом в качестве специальной крепи применяют деревянные костры. При управлении кровлей плавным опусканием специальную крепь переносят вслед за подвиганием забоя. Расстояние между кострами зависит от свойств вмещающих пород и составляет 1–3м. При закладке выработанного пространства за кострами устраивают отшивку из досок через каждые 4–6 м. Выработанное пространство заполняют закладочным материалом, подаваемым самотеком из вентиляционного штрека. Полное обрушение производят на костры и органную крепь в соответствие с шагом обрушения непосредственной кровли. При удержании кровли на кострах деревянные костры выкладывают друг от друга на расстоянии 2–4 м по падению и Отработка пластов прямолинейным забоем, подвигающимся по падению, при выемке угля щитовыми агрегатами 1АЩМ, 1АНЩ и 2АНЩ характеризуется тем, что под вентиляционным штреком параллельно ему нарезают монтажную камеру длиной 60м, с одной стороны которой проводят углеспускную печь. Вентиляционную печь образуют по мере подвигания агрегата. В состав щитового выемочного агрегата входят конвейероструг, механизированная крепь, гидрооборудование, аппаратура дистанционного управления, электро- или пневмооборудование. Конвейероструг представляет собой выемочно-доставочную машину фронтального действия. Он состоит из исполнительного органа в виде кареток, оснащенных резцами и перемещающихся по направляющей балке с помощью бесконечной круглозвенной тяговой цепи. В первую очередь вынимают уголь у кровли пласта, для чего конвейероструг подают домкратами на забой. Затем включают гидродомкраты качания и вынимают оставшуюся у почвы пачку угля. Скорость резания угля у агрегата с электроприводом 1,3 м/с, с пневмоприводом 0,9 м/с. Передвижку агрегата производят путем снятия распора с секций крепи и перемещения их по падению к конвейеро-стругу. При этом в агрегатах типа АНЩ перемещают сначала четные секции, затем нечетные. В агрегате 1АЩМ конвейероструг подтягивают сначала вверх к опорным стойкам. Затем снимают распор со всех секций крепи, после чего последние под действием собственного веса и веса налегающих обрушенных пород перемещаются вниз до упора в забой. Минимальный шаг передвижки крепи 0,4м. Его принимают при нарушенных или неустойчивых вмещающих породах. При устойчивых породах шаг передвижки крепи составляет 0,63м. При отходе агрегата от монтажной камеры над щитовой крепью укладывают настил или металлическую сетку и создают породную подушку на высоту, равную не менее трех мощностей пласта. Породная подушка предназначена для поддержания вмещающих пород при передвижке крепи и смягчения возможных ударов обрушающихся пород. Достоинства выемки щитовыми агрегатами – полная механизация отбойки и доставки угля, крепления забоя и управления кровлей. В связи с надежным перекрытием обрушенных пород кровли и горизонтальным положением забоя условия труда в нем более безопасны, чем в потолкоуступных и прямолинейных комбайновых лавах. Повышению безопасности труда способствует также отсутствие рабочих в забое при выемке угля. Поэтому большинство газодинамических явлений (выдавливания, высыпания и выбросы угля и газа) не создают непосредственной угрозы для рабочих. Улучшению приспособляемости работы щитового агрегата к различного рода геологическим нарушениям способствует небольшая его длина. К недостаткам выемки угля щитовыми агрегатами следует отнести высокую их стоимость, высокую трудоемкость работ по возведению и ремонту печей, значительный объем проведения квершлагов на вентиляционном и откаточном горизонтах, а также неустойчивость работы агрегатов в зонах геологических нарушений.

Лекция №35 Тема. Основные понятия и элементы открытых горных работ. 1. Основные понятия открытых горных работ. Открытыми горными работами называют комплекс производственных процессов, производимых с земной поверхности для добычи угля или других полезных ископаемых. Разрез (карьер) – горное предприятие, осуществляющее разработку месторождения открытым способом. Карьерное поле – месторождение (или его часть), предназначенные для разработки одним карьером. Границами карьерного поля являются поверхности, проходящие через верхний нижний контуры карьера. Верхний контур карьера – линия пересечения борта карьера с земной поверхностью. Нижний контур – линия пересечения с плоскостью дна крьера. К условиям залегания месторождения полезных ископаемых, разрабатываемых открытым способом относят: – мощность пласта; – угол падения; – мощность покрывающих пород; – качественные и количественные показатели месторождения; – физико-механические свойства пород и угля. По углу падения различают месторождения: – горизонтальные; – пологие (до 100); – наклонные (100-300); – крутые свыше 300. Мощность пласта измеряется при горизонтальном и пологом залегании – по вертикали и крутом по горизонтали. Месторождения по мощности пласта классифицируются:

2. Элементы открытых горных работ. При открытой разработке месторождение разделяют на горизонтальные слои, их вынимают в нисходящем порядке с опережением верхнего слоя по отношению к нижнему. Поэтому в процессе разработки карьер приобретает уступную форму и в земной коре образуется выработанное пространство. Уступ – горизонтальный слой толщи пород или полезного ископаемого, разрабатываемый самостоятельными средствами отбойки, погрузки и транспортирования горной массы. Поверхности, ограничивающие уступ по высоте – нижняя и верхняя площадки. Площадки уступа разделяются на рабочие и нерабочие. Рабочая площадка – на которой расположено выемочно-погрузочное оборудование. Угол наклона откоса уступа к горизонтальной поверхности – угол откоса. Величина угла откоса зависит от физико-механических свойств пород и полезного ископаемого, высоты уступов, времени их стояния и колеблется в пределах 250-900. Бровка уступа – линия пересечения откоса уступа с его площадкой. Различают верхнюю и нижнюю бровки уступа. Забоем уступа называют торец или откос уступа, являющийся непосредственным объектом горных работ, выемки полезного ископаемого. Борт карьера – комплекс площадок и откосов уступов от поверхности земли до дна карьера. Уступ разрабатывается последовательными параллельными полосами – заходками. Часть заходки по ее длине, разрабатываемая самостоятельными средствами отбойки и погрузки, называют блоком. Размеры элементов уступа зависят от применяемого оборудования выемки и транспорта. Преимущества открытых горных работ: 1. Выше производительность труда, чес на угольных шахтах, поскольку рабочее пространство не стеснено размерами выработок, на разрезах применяется техника большой единичной мощности, исключается ручной труд. 2. Ниже себестоимость 1т угля. 3. Малые капитальные затраты связанные со строительством разреза. 4. Меньший срок строительства разреза. 5. Малый расход крепежного леса. Условия работы более гигиеничны и безопасны чем на шахтах. Недостатки открытых горных работ: 1. Зависимость от климатических условий. 2. Разрезы и отвалы занимают значительные площади земли. Лекция №36 Тема. Системы разработки открытых горных работ и их элементы. 1. Основные этапы и периоды открытых горных работ. Открытые горные работы подразделяются на следующие периоды: подготовительный горно-капитальный, эксплуатационный и погашения. Подготовительный период включает подготовку поверхности (вырубка леса, перенос дорог, отвод русел рек и т.д.), осушение месторождения и ограждение его от стока поверхностных вод; подготовку места для отвалов пустых пород, строительство дороги, производственных и жилых помещений, обеспечение предприятия электроэнергией. Горно-капитальный период включает проведение капитальных траншей, обеспечивающих доступ транспорта от поверхности земли месторождению или его части, а также подготовку начального фронта вскрышных и добычных работ. Эксплуатационный период – заключается в ведении непосредственно добычных работ и подготовку нового фронта работ. Период погашения – период свертывания горных работ и рекультивации (восстановления) территории нарушенной горными работами.

2. Вскрытие и подготовка месторождения. Вскрытием карьерного поля называется проведение капитальных горных выработок, обеспечивающих доступ с земной поверхности к рабочим горизонтам карьера. Подготовкой карьерного поля называется проведение разрезных траншей, обеспечивающих образование уступов. На выбор вскрытия карьерного поля влияют угол падения пласта, мощность покрывающих пород, мощность пласта, рельеф поверхности и др. Угольные (карьерные) поля вскрываются при помощи капитальных наклонных и крутых траншей, имеющих трапециевидное поперечное сечение. Капитальные траншеи могут быть внешними и внутренними. Внешние капитальные траншеи проводят за пределами контура карьера. Внутренние наклонные траншеи проводят на бортах карьера. В зависимости от производительности и размеров карьера может быть одна или несколько капитальных траншей. Продолжением капитальных траншей являются разрезные траншеи, служащие для подготовки уступов.

3. Вскрышные и добычные работы. Вскрышные работы заключаются в удалении пустых пород, покрывающих полезное ископаемое, в результате чего открывается доступ к месторождению. Их начинают от разрезной траншеи. Вскрышные работы включают следующие процессы: подготовку горных пород к выемке, выемочно-погрузочные работы, перемещение горной массы из забоев на поверхность, отвальные работы для складирования вскрышных пород. Подготовка пород к выемке заключается в разрушении массива различными способами на куски удобные для последующей погрузки, и производится БВР или непосредственно экскаватором. Погрузка горной массы производится экскаваторами, которые разделяются на одноковшовые и многочерпаковые. К одноковшовым экскаваторам относятся – прямая и обратная механические лопаты и драглайны. У механической лопаты ковш жестко скреплен с рукоятью. У драглайна ковш подвешивается к стреле на стальном канате. Для добычи угля применяются экскаваторы с ковшом вместимость 2-8м3, а для вскрышных работ 15-35м3 (ЭКГ-8, ЭКГ-35/65 и др.). Драглайны – шагающие экскаваторы (типа ЭШ-15/90) используются на карьерах для перевалки пород вскрыши в выработанное пространство, а также для зачистки пласта при наличии неровности его в кровле. Многочерпаковые экскаваторы (цепные и роторные) – применяются только при породах рыхлых и сыпучих, не требующих рыхления взрывными работами (бурый уголь, пески, суглинки). Перемещение угля и породы один из важнейших технологических процессов ввиду огромного количества перемещаемой горной массы. Получили распространение железнодорожный, автотранспортный, конвейерный и гидравлический транспорт, а также бестранспортное перемещение породы в отвалы. Вскрышные породы отводятся в отвалы. Отвал – породная насыпь, образующаяся в результате планомерного размещения пород вскрыши. Отвалы бывают внутренние и внешние. Внутренние отвалы располагаются в выработанном пространстве данного карьера. Для перемещения породы во внутренние отвалы применяют мощные драглайны с вместимостью ковша 25-80м3 и длиной стрелы до 100м (ЭШ-25/100, ЭШ-80/100), механические лопаты с вместимостью ковша 35м3 и длиной рукояти до 65м (ЭКГ-35/65); транспортно-отвальные мосты типа ОШР (отвальный шагающе-рельсовый) ОШР-225/11200 (225-отвальная консоль, производительность). Внешние отвалы располагают на безугольных площадях близи карьерного поля. Порода вывозится автомобильным или железнодорожным транспортом. Добычные работы – работы по извлечению полезного ископаемого, производят после того, как в результате вскрышных работ будет обнажена часть запасов полезного ископаемого и пройдена по нему разрезная траншея. Добычные работы включают процессы (аналогичные при вскрышных работах) – подготовка полезного ископаемого к выемке, выемочно-погрузочные работы, перемещение угля на поверхность, складские работы. Лекция №37 Тема. Основы маркшейдерского дела Маркшейдер (нем. Markscheider [маркшейдер]; от Mark «отметка», «граница» + Scheider «отделитель») – горный инженер или техник, специалист по проведению пространственно-геометрических измерений в недрах земли и на соответствующих участках её поверхности с последующим отображением результатов измерений на планах, картах и разрезах при горных и геологоразведочных работах. Маркшейдерское дело – отрасль горной науки и техники, предметом которой является изучение на основе натурных измерений и последующих геометрических построений структуры месторождения, формы и размеров тел полезного ископаемого в недрах, размещения в них полезных и вредных компонентов, свойств вмещающих пород, пространственного расположения выработок, процессов деформации пород и земной поверхности в связи с горными работами, а также отражение динамики производственного процесса горного предприятия. Работы выполняются с помощью маркшейдерских приборов. Данные синтезируются в горной графической документации, представляющей собой чертежи, полученные методом геометрической проекции. История. Маркшейдер: – чин IX класса в старой табели о рангах для чиновников горного ведомства, упразднённый в 1834 году; – в царской России: правительственный чиновник, наблюдающий за правильностью и точностью геодезических измерений при горных работах (при задании направлений соединительных выработок, измерении рудничных полей, разграничении работ различных владельцев и т. п.); большей частью на правах помощников окружных инженеров. На маркшейдеров часто возлагался также отвод земель и на поверхности. Сегодня маркшейдер – это специалист, осуществляющий планирование и контроль всех этапов строительства подземных сооружений и разработки горных выработок (наземных — карьеры, разрезы, старательские артели, канавы и подземных — шахты, штольни, метро и скважины), организацию работ и корректировку процесса в соответствии с планом сдачи объекта. Маркшейдерия является комплексной наукой и тесно связана со многими научными дисциплинами: физико-техническими, математическими, геолого-минералогическими и геологоразведочными, астрономо-геодезическими, а также с технологией разработки месторождений и строительным делом. Специфика профессии. На маркшейдере лежит ответственность за соблюдение всех проектных параметров систем разработки полезного ископаемого, всех параметров и деформаций зданий и сооружений в шахте и на поверхности горного предприятия. Помимо определённых знаний, умений и навыков, он обязан обладать очень уравновешенным характером, быть бесконечно педантичным, аккуратным и точным в исполнении своих обязанностей, знать технику безопасности. Ошибки в его работе могут привести к колоссальным убыткам, авариям с массовой гибелью людей. Маркшейдер занимается учётом движения и состоянием запасов полезного ископаемого (вскрытые, подготовленные и готовые к выемке запасы), учётом потерь и разубоживания полезного ископаемого. Маркшейдерская служба на горном предприятии также следит за процессом сдвижения горных пород на бортах карьера, отвалах пустых пород, и при необходимости предпринимает меры для предотвращения сдвижения горных пород, либо о предотвращении дальнейших горных работ. Смежная профессия в наземном строительстве – инженер-геодезист. Маркшейдерская служба является одним из важных звеньев комплекса горнодобывающих предприятий (шахт, рудников, карьеров) как в период их строительства, так и эксплуатации. Методы и результаты маркшейдерских работ широко используются на нефте- и солепромыслах, при разведке месторождений полезных ископаемых, строительстве метрополитенов, туннелей и других сооружений. Важнейшими задачами маркшейдерской службы являются создание и ведение маркшейдерского обеспечения. Под маркшейдерским обеспечением геологоразведочных и горных работ следует понимать маркшейдерскую геометрическую основу и документацию для решения ответственных инженерных задач на горном предприятии и выполнения оперативных производственных работ. К основным инженерным задачам, требующим маркшейдерского обеспечения, относятся: – создание инженерных проектов и реализация их в производстве; – проведение выработок и безопасное выполнение горных работ в соответствии с проектными решениями и горно-геологическими условиями; – перспективное и текущее планирование горных работ; – оперативный подсчет запасов полезного ископаемого, обеспечивающий полноту извлечения запасов из недр и необходимое качество добываемого сырья; – охрана подрабатываемых залежей полезного ископаемого, горных выработок и сооружений, а также природных объектов. Существующие в настоящее время термины «маркшейдерское дело», «маркшейдер», «маркшейдерские работы» и другие прочно вошли в научно-техническую, справочную, учебную литературу, а также в производство, хотя их дословный перевод не отражает современные представления и требования горного производства к маркшейдерской службе. Многие предложения о замене названия «маркшейдерское дело», более полно отражающего содержание научной дисциплины в СССР, не получили широкого признания. Несмотря на некоторую условность, понятие «маркшейдерское дело» в наше время обладает достаточной полнотой и в необходимой мере отражает действительное содержание излагаемого учебного курса. В освоении месторождений полезных ископаемых (МПИ) можно выделить следующие стадии: – разведку (доразведку) и оценку МПИ или отдельных их участков; – проектирование и строительство горного предприятия; разработку МПИ; – консервацию горного предприятия и рекультивацию земель в пределах горного отвода. При разведке МПИ (или доразведке отдельных участков): создание при необходимости опорной и съемочной сети в районе разведуемого участка, производство съемки земной поверхности в требуемом масштабе или дополнительной съемки естественных обнажений горных пород и других объектов геологических наблюдений, для составления планов, являющихся геометрической основой для геологического картографирования и проектирования геологоразведочных работ; – выполнение выноса в натуру устьев разведочных выработок, их направлений, расчет их длин (глубин) по составленному и утвержденному проекту геологоразведочных работ; – производство исполнительной съемки и составление совместно с геологами необходимых графических материалов, характеризующих условия залегания МПИ и пространственное размещение показателей полезного ископаемого (геометризация МПИ на стадии разведки); – создание на завершающем этапе геологоразведочных работ геометрической основы для подсчета запасов полезного ископаемого и подсчет его запасов. При проектировании горного предприятия: – выполнение проектно-изыскательских работ в районе шахтного (карьерного) поля и оформление в установленном порядке горного и земельного отводов; – расчет и обоснование способа разработки МПИ, выбор варианта отработки, раскройка на участки шахтного (карьерного) поля, размещение здаиий и сооружений, подлежащих строительству па площадях залегания полезного ископаемого с учетом возможного вредного влияния горных разработок на поверхность Земли, горный массив и сооружения; – разработка мероприятий по охране проектируемых сооружений от вредного влияния горных разработок; – подсчет (совместно с геологом) промышленных запасов полезных ископаемых в границах шахтного (карьерного) поля и установление (совместно с технологом-горняком) объемов горных работ. При строительстве горных предприятий: – проверка проектных чертежей всех основных сооружений и капитальных горных выработок с целью установления правильности взаимосвязей между геометрическими элементами; – обеспечение маркшейдерской геометрической основой — опорной и съемочной сетью района промплощадки; – перенос проектных геометрических элементов сооружений и горных выработок в натуру; – маркшейдерские измерения (съемки) по мере возведения сооружений и проходки горных выработок с целью составления исполнительных чертежей; – маркшейдерский контроль за соблюдением проектных решений. Наиболее полным по содержанию является маркшейдерское обеспечение при эксплуатации МПИ. Оно включает: – обеспечение района горного отвода на участках производства геологоразведочных и горных работ опорной и съемочной сетью пунктов; – перенесение в натуру проектных геометрических элементов сооружений и горных выработок; – при подземном способе разработки МПИ выполнение горизонтальных и вертикальных соединительных съемок для производства подземных маркшейдерских съемок в одной системе координат со съемками на поверхности; – полная своевременная маркшейдерская съемка всех подземных горных выработок на основе развития подземных опорных и съемочных сетей с целью правильного наглядного изображения горных выработок на маркшейдерских чертежах (МЧ) с оценкой точности полученных результатов; – маркшейдерские съемки горных выработок и маркшейдерское обеспечение всех технологических процессов (буровзрывные работы, вскрыша, добыча полезного ископаемого и отвальное хозяйство) при открытом способе разработки МПИ. Умелое и оперативное использование маркшейдерского обеспечения (геометрической основы и документации) позволяет маркшейдерской службе горного предприятия обеспечить решение ответственных инженерных задач при разработке МПИ, а именно: – контроль за правильным, безопасным проведением горных выработок с учетом принятых проектных решений и выявленных при эксплуатационной геометризации горно-геологических условий; – периодический контроль оперативного учета объемов горных работ; – совместное с геологами и горняками-технологами управление запасами полезного ископаемого на горном предприятии; – контроль охраны недр и полноты выемки полезного ископаемого из недр; – выявление и документация опасных зон, определение границ безопасного ведения горных работ и охранных целиков, вынос указанных границ в натуру н осуществление контроля за их соблюдением; – ведение наблюдений за сдвижением земной поверхности, горного массива, деформациями сооружений и горных выработок под влиянием подземной разработки, а также за устойчивостью уступов, бортов и отвалов на карьерах; – разработка мер по охране сооружений и горных выработок от вредного влияния подземной разработки и осуществление инструментального контроля за их реализацией совместно с горняками-технологами; – исследование совместно с горняками-технологами горного давления и динамических проявлений; – прогнозирование горно-геологических условий при перспективном и текущем планировании работ шахты, рудника или карьера; – периодическое составление и ведение обменных планов с пояснительной запиской для вышестоящей организации, контролирующей состояние горных работ и выполнение календарных планов работ горным предприятием. При ликвидации (консервации) горного предприятия маркшейдерская служба выполняет следующие виды работ: – оформляет съемку горных выработок до границ их проходки; – дополняет МЧ, журналы вычислений координат пунктов плановых и высотных съемок горных выработок, результаты ориентирно-соединительных съемок и каталоги координат; – производит завершение маркшейдерских работ, связанных с рекультивацией земель в пределах горного отвода; – передает основные маркшейдерские материалы и документы шахты (карьера) в архивы на бессрочное хранение. Теоретической основой общих положений курса «Маркшейдерское дело» являются физика, математика (особенно геометрия, математический анализ и теория вероятностей). Общность методов маркшейдерских и геодезических измерений, а также обработки их результатов предполагает органиче<

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 493; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.142.113 (0.012 с.) |