Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системы нормализации параметров воздушной среды, защиты от пыле-, газовыделенийСтр 1 из 7Следующая ⇒

Системы нормализации параметров воздушной среды, защиты от пыле-, газовыделений 1.1. Проектирование и аэродинамический расчет В ходе технологических процессов нередко образуется и выделяется большое количество пыли с превышением предельно допустимой концентрации ее в воздухе. Пыль относится к числу химических вредных производственных факторов. Одним из способов снижения запыленности воздушной среды производственных помещений является устройство систем аспирации. Аспирация – локализация и удаление из очагов интенсивного пылевыделения загрязненного воздуха с последующей очисткой в пылеулавливающих аппаратах. Аспирация представляет собой один из видов местной вытяжной вентиляции. Примерное задание: спроектировать и выполнить аэродинамический расчет системы аспирации от двух мест перегрузки мела. Расчетная часть должна содержать следующие разделы: 1. Аэродинамический расчет воздуховодов аспирационной системы (АС): 1.1. Выбор главной магистрали. 1.2. Расчет параметров аспирируемого воздуха. 1.3.Аэродинамический расчет участков аспирационной системы. 2. Выбор и расчет пылеулавливающего аппарата. 3. Расчет и выбор побудителя тяги. Исходные данные для выполнения расчета задаются согласно табл. 1.1. Таблица 1.1 Форма представления исходных данных

Примечание. Условные обозначения: Q 1, Q 2 – объем воздуха, аспирируемого от местных отсосов; * Объем воздуха принимают, исходя из вида материала, конструкции укрытия и других характеристик. Длину участков воздуховода определяют, исходя из плана цеха.

1.1.1. Аэродинамический расчет воздуховодов Цель аэродинамического расчета – определение полных потерь давления воздуховодов аспирационной системы и их диаметров.

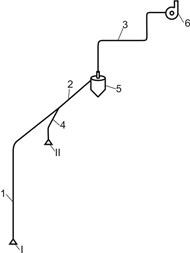

Сначала в цехе или на участке определяют очаги интенсивного пылевыделения и проектируют расположение газоходов с учетом обеспечения их минимальной длины. Исходными данными для расчета являются расходы аспирируемого воздуха, которые подбирают с учетом свойств и количества транспортируемого материала, конструктивных особенностей аспирационного укрытия и расчетной схемы АС (рис. 1.1).

Выбор главной магистрали

В начале расчета всю систему воздуховодов разбивают на участки. Расчетным участком называется та часть расчетной схемы АС, которая имеет постоянными как пропускаемый воздух, так и диаметр воздуховода. Далее на схеме АС выделяют магистрали, по которым воздух удаляется на выброс от местных отсосов. Количество магистралей будет равно количеству местных отсосов, а главной из них считается самая протяженная или самая нагруженная (несущая максимальный расход воздуха), если магистрали одинаковы по длине.

Рис.1.1.Аксонометрическая схема аспирационной системы с двумя местными отсосами I и II: 1,2,3,4 – участки газоходов; 5 – циклон; 6 - вентилятор

Местных сопротивлений

При расчете участков, подключенных параллельно к главной магистрали (рис. 1.1, участок 4), потери давления в них должны быть равны потерям давления в той части главной магистрали, которая идет от местного отсоса до точки подключения к ней параллельного участка. Данные потери давления называют располагаемым давлением Р р для параллельно подключенного участка. Например, применительно к схеме на рис. 1.1 располагаемое давление Р р для участка 4 равно потерям давления на участке 1.

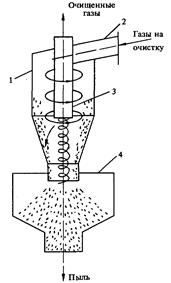

Расчет участков, подключенных параллельно к главной магистрали, осуществляется следующим образом: Задаются стандартным диаметром воздуховода d, и вычисляют скорость движения воздуха на участке υ, используя зависимость (1.4). Используя выражения (1.6)…(1.11), определяют потери давления на участке Р. Потери давления на участке должны соответствовать располагаемому давлению, несоответствие не должно превышать 10%. В случае если данное условие не соблюдается, необходимо повторить все предыдущие расчеты, изменяя скорости движения воздуха на участках главной магистрали, что влечет за собой изменение располагаемых давлений для параллельных ветвей. Если и это не позволяет сбалансировать давление участков, то допускается как исключение применение нестандартного диаметра. Результаты аэродинамического расчета воздуховодов сводятся в таблицу, образец которой приведен ниже (табл. 1.4). Таблица 1.4 Принцип действия циклона: Газовый поток вводится в циклон через патрубок по касательной к внутренней поверхности корпуса и совершает вращательно-поступательное движение вдоль корпуса к бункеру (рисунок 1.2). На частицу пыли действуют: сила тяжести, сила сопротивления среды, центробежная сила. Под действием центробежной силы частицы пыли образуют на стенке циклона пылевой слой, который вместе с частью газа через патрубок выхода пыли попадает в бункер для приема пыли. Эффективность циклона тем выше, чем больше диаметр частиц пыли, их удельный вес, скорость вращения газового потока и чем меньше диаметр циклона. Отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 180°. Освободившись от пыли, газовый поток образует вихрь и выходит, давая начало вихрю газа, покидающему циклон через выходную трубу. Для нормальной работы циклона необходима герметичность бункера. Если бункер негерметичен, то из-за подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу. Циклоны не применяются для очистки влажных газов и взрывоопасных сред. При выборе и расчете циклонов необходимо учитывать свойства пыли – абразивность и слипаемость. Для уменьшения абразивного износа следует выбирать циклоны, исходя из наименьших значений скорости газа. При улавливании сильно слипающейся пыли не рекомендуется применять циклоны малого диаметра (менее 0,8м), которые склонны к залипанию.

1. Выбирают тип циклона, исходя из среднего размера частиц пыли: при dч > 20 мкм можно использовать циклон ЦН-24, при dч= 15…20 мкм – ЦН-15, при dч < 15 мкм – ЦН-11. Исходя из выбранного типа циклона, определяют значение оптимальной скорости газа υопт в сечении аппарата (табл. 1.5). 2. Рассчитывают необходимую площадь сечения циклона F, м2:

где Q ц – расход очищаемого воздуха, м3/ч.

3. Определяют расчетный диаметр циклона D P, м:

Полученный диаметр округляют до значения стандартного D ц, мм, пользуясь рядом, приведенным в ГОСТе 9617-76: 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400 и 3000.

4. Вычисляют действительную скорость газа в циклоне υ, м/с:

Скорость не должна отличаться от оптимальной более чем на 15%. 5. Определяют гидравлическое сопротивление циклона Р ц, Па:

где xц – коэффициент гидравлического сопротивления циклона, который определяют по формуле:

где К 1 – поправочный коэффициент на диаметр циклона, определяемый по табл. 1.6; К 2 – поправочный коэффициент на запыленность газов, определяемый по табл. 1.7; К 3 – коэффициент, учитывающий дополнительные потери давления, связанные с компоновкой циклонов в группу. ρг – плотность газа при рабочих условиях (температуре, t,°С, барометрическом и избыточном давлениях, Рбар и Рст. Таблица 1.5 НИИОГаз

* Индекс «с» относится к случаю, когда циклон работает в аэродинамической сети, индекс «п» – без сети, т.е. непосредственно на выброс в атмосферу

Таблица 1.6 Поправочный коэффициент К 1, учитывающий диаметр циклона

Таблица 1.7 Поправочный коэффициент К 2, учитывающий запыленность газа (D = 500 мм)

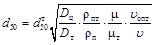

6. Для расчета эффективности пылеулавливания сначала определяют диаметр частиц пыли, которые улавливаются циклоном с эффективностью 50% при рабочих условиях d 50, мкм:

где

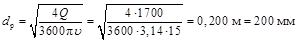

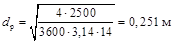

Характеристики некоторых видов пыли приведены в таблице 1.8 Таблица 1.8 Расчет участка №1 Задаемся скоростью движения воздуха на первом участке: υ =15 м/с По формуле (1.3) определяем расчетный диаметр воздуховода d p, м:

Принимаем стандартный диаметр воздуховода

По формуле (1.5) определяем динамическое давление

По формуле (1.6) определяем потери давления на трение по длине участка Для этого сначала рассчитываем число Рейнольдса по формуле (1.7):

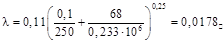

Затем по формуле (1.8) находим коэффициент трения

Тогда

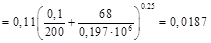

Определяем потери давления на местных сопротивлениях по формуле (1.9):

Суммарные потери давления на 1-м участке рассчитываем по формуле (1.10):

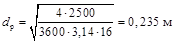

Аналогично определяем потери давления на 2-м и 3-м участках, учитывая при этом то, что объем воздуха в них равен сумме объемов воздуха, проходящего по 1-му и 4-му участкам воздуховодов, т.е. Q =1700+800=2500 м3/ч. Расчет участка № 2 Задаемся скоростью движения воздуха 16 м/с. Находим расчетный диаметр воздуховода:

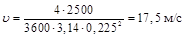

Принимаем стандартный диаметр d = 0,225 м. Уточняем скорость движения воздуха на участке:

Определяем динамическое давление:

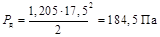

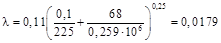

Для определения потерь давления на трение по формулам (1.7), (1.8) находим:

Тогда согласно формуле (1.6):

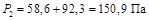

По формуле (1.9) определяем потери давления на местных сопротивлениях:

Находим суммарные потери давления:

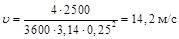

Расчет участка №3 Задаемся скоростью движения воздуха на участке υ =14 м/c. Расчетный диаметр воздуховода:

Подбираем стандартный диаметр 250 мм. Уточняем скорость движения воздуха на участке:

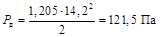

Определяем динамическое давление:

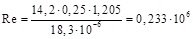

Для определения потерь давления по формулам (1.7), (1.8) находим:

Тогда

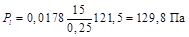

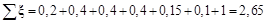

Потери давления на местных сопротивлениях:

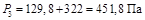

Суммарные потери давления на участке согласно формуле (1.10):

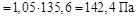

После завершения расчета всех участков, составляющих главную магистраль, определяем полные потери давления в воздуховодах аспирационной системы (формула 1.11):

Расчет участка № 4, подключенного параллельно к главной магистрали Принимаем стандартный диаметр воздуховода 100 мм, исходя из того, что объем воздуха, удаляемого от 2-го местного отсоса, примерно в 2 раза меньше, чем от первого.

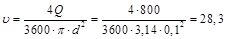

Определяем скорость движения воздуха υ, м/с:

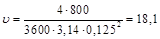

Это очень большая скорость, которая повлечет за собой высокие энергозатраты. Поэтому принимаем диаметр воздуховода 125 мм и снова рассчитываем скорость:

Определяем динамическое давление:

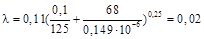

Для определения потерь давления на трение рассчитываем число Рейнольдса

Тогда

Находим потери давления на местных сопротивлениях:

Суммарные потери давления на участке: Р 4 = 158 + 187,5 = 345,5 Па По формуле (1.12) находим отклонение давления на параллельном участке №4 от располагаемого:

что находится в пределах допустимого. Результаты расчета воздуховодов сводим в табл. 1.11. Таблица 1.11 Исходные данные для расчета аспирационной системы

Таблица 1.13 Исходные данные для расчета циклона

Системы нормализации параметров воздушной среды, защиты от пыле-, газовыделений 1.1. Проектирование и аэродинамический расчет В ходе технологических процессов нередко образуется и выделяется большое количество пыли с превышением предельно допустимой концентрации ее в воздухе. Пыль относится к числу химических вредных производственных факторов. Одним из способов снижения запыленности воздушной среды производственных помещений является устройство систем аспирации. Аспирация – локализация и удаление из очагов интенсивного пылевыделения загрязненного воздуха с последующей очисткой в пылеулавливающих аппаратах. Аспирация представляет собой один из видов местной вытяжной вентиляции. Примерное задание: спроектировать и выполнить аэродинамический расчет системы аспирации от двух мест перегрузки мела. Расчетная часть должна содержать следующие разделы: 1. Аэродинамический расчет воздуховодов аспирационной системы (АС): 1.1. Выбор главной магистрали. 1.2. Расчет параметров аспирируемого воздуха. 1.3.Аэродинамический расчет участков аспирационной системы. 2. Выбор и расчет пылеулавливающего аппарата. 3. Расчет и выбор побудителя тяги. Исходные данные для выполнения расчета задаются согласно табл. 1.1. Таблица 1.1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 111; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.6.194 (0.106 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– медианный диаметр частиц пыли;

– медианный диаметр частиц пыли;  – дисперсия распределения частиц пыли по размеру;

– дисперсия распределения частиц пыли по размеру;  – плотность пыли.

– плотность пыли. Каждому расчетному участку присваивают порядковый номер. Порядковые номера участков проставляют последовательно от начала главной магистрали до ее конца, а затем – номера параллельно подключенных к ней участков (рис. 1.1).

Каждому расчетному участку присваивают порядковый номер. Порядковые номера участков проставляют последовательно от начала главной магистрали до ее конца, а затем – номера параллельно подключенных к ней участков (рис. 1.1). Расчет циклона осуществляют методом последовательного приближения в следующем порядке:

Расчет циклона осуществляют методом последовательного приближения в следующем порядке: , (1.13)

, (1.13) . (1.14)

. (1.14) . (1.15)

. (1.15) , (1.16)

, (1.16) = К 1 К 2

= К 1 К 2  + К 3, (1.17)

+ К 3, (1.17) , мкм

, мкм

, м/с

, м/с ,

в атмосферу

,

в атмосферу

,

,

, (1.18)

, (1.18) – диаметр частиц пыли, улавливаемых с эффективностью 50% (определяют по справочным данным в зависимости от типа циклона по табл. 1.5) при следующих условиях работы: скорость в сечении аппарата υопт; диаметр циклона D т= 0,6 м; плотность частиц пыли rпт = 1930 кг/м3; динамический коэффициент вязкости mт= 22,2×10-6 Па·с. Dц, r п, m, υ – параметры, соответствующие фактическим условиям работы циклона.

– диаметр частиц пыли, улавливаемых с эффективностью 50% (определяют по справочным данным в зависимости от типа циклона по табл. 1.5) при следующих условиях работы: скорость в сечении аппарата υопт; диаметр циклона D т= 0,6 м; плотность частиц пыли rпт = 1930 кг/м3; динамический коэффициент вязкости mт= 22,2×10-6 Па·с. Dц, r п, m, υ – параметры, соответствующие фактическим условиям работы циклона.

=200 мм. При несовпадении расчетного и стандартного диаметров воздуховода уточняем скорость движения воздуха

=200 мм. При несовпадении расчетного и стандартного диаметров воздуховода уточняем скорость движения воздуха  , формула (1.4), м/с:

, формула (1.4), м/с:

, Па:

, Па:

:

:

0,2 – вход в пылеприемную воронку (табл. 1.3);

0,2 – вход в пылеприемную воронку (табл. 1.3); =190 +142,4 =332,4 Па

=190 +142,4 =332,4 Па

;

;

= 332,4 + 152,3 + 451,8 = 936,5 Па

= 332,4 + 152,3 + 451,8 = 936,5 Па м/с.

м/с. м/с

м/с

и коэффициент трения

и коэффициент трения  ;

; .

. .

.