Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология поверхностного монтажаСодержание книги

Поиск на нашем сайте

Технологию поверхностного монтажа печатных плат также называют ТМП (технология монтажа на поверхность), SMT (surface mount technology) и SMD-технология (от surface mounted device — прибор, монтируемый на поверхность). Она является наиболее распространенным на сегодняшний день методом сборки электронных узлов на печатных платах. Основным ее отличием от технологии монтажа в отверстия является то, что компоненты монтируются на поверхность (КМП) печатной платы. Преимущества технологии поверхностного монтажа печатных плат проявляются благодаря особенностям элементной базы, методов конструирования и технологических приемов изготовления печатных узлов. Снижение габаритов и массы печатных узлов. Элементная база, применяемая в технологии поверхностного монтажа, имеет значительно меньшие размеры по сравнению с компонентами, монтируемыми в отверстия. Как известно, большую часть массы и габаритов микросхемы составляет отнюдь не кристалл, а корпус и выводы. Размеры корпуса продиктованы в основном расположением выводов (могут существовать и другие факторы, например, требования по теплоотводу, но они значительно реже являются определяющими). В технологии поверхностного монтажа используются компоненты с существенно меньшим шагом выводов благодаря отсутствию отверстий в плате. Поперечные сечения выводов могут быть также меньше, поскольку выводы формуются на предприятии-изготовителе компонентов и не подвергаются существенным механическим воздействиям от разупаковки до установки на плату. Кроме того, эта технология позволяет применять корпуса компонентов с контактными поверхностями, заменяющими выводы. Современная технология поверхностного монтажа позволяет устанавливать компоненты с обеих сторон печатной платы, что позволяет уменьшить площадь платы и, как следствие, габариты печатного узла. Улучшение электрических характеристик. За счет уменьшения длины выводов компонентов и более плотной компоновки значительно улучшается качество передачи слабых и высокочастотных сигналов Повышение технологичности. Это преимущество является основным, позволившим поверхностному монтажу получить широкое распространение. Отсутствие необходимости подготовки выводов перед монтажом (установки выводов в отверстия), фиксация компонентов паяльной пастой или клеем, самовыравнивание компонентов при пайке – все это позволяет применять автоматическое технологическое оборудование с производительностью, недостижимой при соответствующей стоимости и сложности технических решений при монтаже в отверстия. Применение технологии групповой пайки значительно снижает трудоемкость операции пайки по сравнению с ручной или селективной пайкой, и позволяет экономить материалы по сравнению с пайкой волной.

Повышение ремонтопригодности. Современное ремонтное оборудование позволяет снимать и устанавливать компоненты без повреждений даже при большом количестве выводов. При монтаже в отверстия эта операция является более сложной из-за необходимости равномерного прогрева достаточно теплоемких паяных соединений. При поверхностном монтаже теплоемкость соединений меньше, а нагрев может осуществляться по поверхности горячим воздухом или азотом. Тем не менее, некоторые современные компоненты для поверхностного монтажа являются настолько сложными, что их замена требует специального оборудования. Снижение себестоимости. Уменьшение площади печатных плат, меньшее количество материалов, используемых в компонентах, автоматизированная сборка – все это при прочих равных условиях позволяет существенно снизить себестоимость изделия при серийном производстве. Паяльная маска При изготовлении печатной платы для изделий электроники практически невозможно обойтись без паяльной маски. Ее используют для защиты проводящего рисунка, защиты отдельных ее участков от воздействия флюсов и припоев при монтаже компонентов, защиты проводников от попадания влаги в процессе эксплуатации и др. В соответствии с IPC (Association Connecting Electronics Industries) паяльная маска (Solder Mask или Solder Resist) – это теплостойкий защитный материал, который наносят избирательно на отдельные участки печатной платы, чтобы предотвратить попадание припоя на эти участки в процессе горячего лужения. При проектировании и нанесении паяльной маски нужно обеспечить изоляцию групп контактных площадок (например, под выводы микросхем) от других проводящих элементов печатной платы – переходных отверстий, контактных площадок, проводников. Такая изоляция позволяет снизить время и трудоемкость процесса пайки. Дело в том, что в процессе монтажа компонентов на печатную плату, между смежными контактными площадками (если они не изолированы) могут образоваться тончайшие перемычки припоя. И чтобы их обнаружить и устранить, нужно дополнительное время. Если по тем или иным причинам такая перемычка не будет обнаружена, то получится замыкание. Это может привести к неправильной работе прибора или даже к выходу из строя элементов.

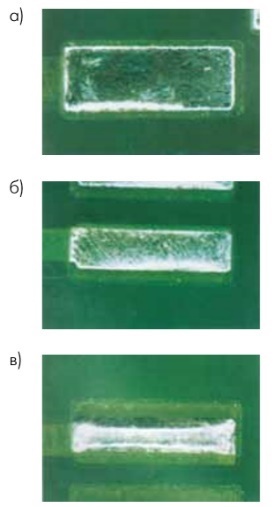

Изоляция смежных контактных площадок друг от друга достигается с помощью вырезов в паяльной маске. Вырезом в маске мы будем называть область на печатной плате, не покрытую паяльной маской. Отметим, что паяльная маска бывает двух видов: жидкая и сухая пленочная. Полимерный материал маски может иметь различную толщину. Для жидкой маски конечная толщина обычно лежит в пределах от 0,02 мм до 0,025 мм, в то время как сухой пленочный фоторезист имеет, как правило, толщину 0,04 мм, 0,08 мм и 0,1 мм. Размер выреза в паяльной маске должен быть на 100–150 мкм больше размера контактной площадки (то есть расстояние от края контактной площадки до края паяльной маски должно лежать в пределе от 50 мкм до 75 мкм). Такие значения связаны с точностью совмещения внешних слоев платы с паяльной маской, которая обычно составляет 50–75 мкм, в зависимости от технологических возможностей производителя. Как правило, каждой контактной площадке на печатной плате соответствует отдельный вырез в маске. Между двумя соседними контактными площадками находится перемычка. Ее ширина должна составлять как минимум 75 мкм, чтобы обеспечить хорошую адгезию к поверхности печатной платы. Если перемычка слишком тонкая, очень вероятно, что в процессе монтажа она оторвется от поверхности печатной платы и будет препятствовать монтажу. В худшем случае вывод микросхемы просто не припаяется к той контактной площадке, на которую попала маска. Для различных участков печатной платы проектирование вырезов в паяльной маске имеет свои особенности. Рассмотрим их подробнее. В местах, где проводники не проходят между ближайшими контактными площадками, вырез можно сделать над набором ближайших контактных площадок (рис.1а).

Рисунок 1 – Вырезы над группой контактных площадок: а – простой вырез; б – сложный вырез (открыты только контактные площадки)

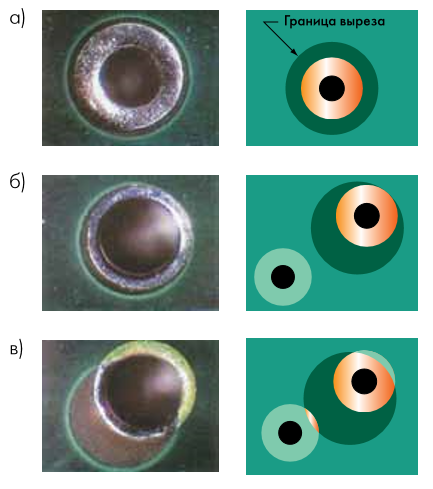

Там, где проводники проходят между ближайшими контактными площадками, вырез в паяльной маске должен быть выполнен таким образом, чтобы маска полностью закрывала печатные проводники (рис.1б). В этом случае необходимо максимально точно совместить проводящий рисунок и паяльную маску для того, чтобы полностью закрыть проводники и при этом не затронуть контактную площадку. Для вырезов над отверстиями в печатной плате идеальным можно считать совмещение, когда центр выреза совпадает с центром отверстия, а также выдержан минимальный допустимый зазор между краем контактной площадки и маской (рис.2а). Допускается смещение центра выреза в маске относительно центра отверстия (рис.2б), но маска не должна попадать на контактную площадку (рис.2в). Паяльная маска не должна затекать в отверстия, кроме тех отверстий, которые должны быть закрыты паяльной маской.

Рисунок 2 – Вырезы над отверстиями: а – нормальное совмещение маски;

б – допустимое смещение маски; в – недопустимое смещение маски

Смещение маски относительно других проводящих элементов должно полностью отсутствовать или быть минимальным (рис.3а). В соответствии с требованиями IPC-A-600G (Acceptability of Printed Boards) для аппаратуры классов 1, 2, 3: · смещение маски относительно контактной площадки не должно открывать соседние проводящие элементы (контактные площадки и проводники), которые должны быть изолированы друг от друга; · не допускается попадание маски (из-за плохого совмещения) на контакты концевых разъемов и на тестовые точки. Основное преимущество заключается в улучшенной адгезии меди к поверхности диэлектрика за счет перекрытия маской площадки (что особенно важно при использовании диэлектриков с низким уровнем адгезии), а также в дополнительной защите от отслоения площадки вследствие механических воздействий, однако уменьшает площадь поверхности для создания паяного соединения с шариковым выводом BGA-компонента. Кроме того, перекрытие маской площадок может стать источником возникновения дополнительных концентраторов напряжений. Площадки, не перекрытые маской, могут быть меньше по размеру и, соответственно, предоставлять больше пространства для трассировки проводящего рисунка между площадками, что особенно важно для BGA-компонентов с большим числом выводов. Следует также отметить, что реперные знаки следует полностью освобождать от паяльной маски с соответствующим зазором в целях обеспечения высокой точности их распознавания. В стандарте IPC-7093 рекомендуется использовать первый тип, при этом окно в паяльной маске должно на 120–150 мкм превосходить размер КП.

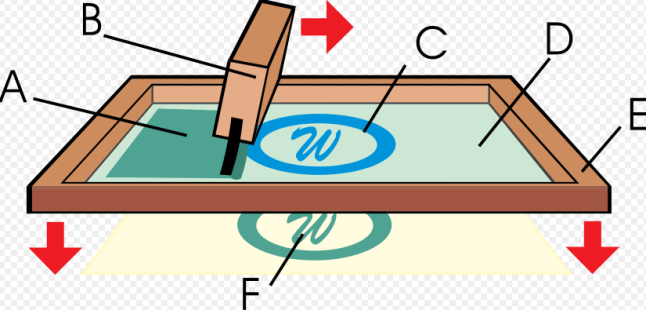

Рисунок 3 – Вырезы над контактными площадками: а – хорошее совмещение маски; б – допустимое смещение маски; в – недопустимое смещение маски Маркировка (шелкография) Трафаретная печать (шелкография) — метод воспроизведения как текстов и надписей, так и изображений (монохромных или цветных) при помощи трафаретной печатной формы, сквозь которую проникает краска. Печать производят специальными ракелями с полиуретановым полотном, ведя его по верхней (ракельной) стороне сетки (трафарета). Таким образом, краска строго дозированно проходит сквозь сетку в тех местах, где нет фотоэмульсии.

Рисунок 4 - Техника нанесения изображения методом шелкографии: A – красочный состав; В – ракель; С – открытая область сетки; D – закрытая область сетки; E – рама для сетки; F - рисунок.

Как правило, печатные формы (сетки) после печати идут на регенерацию (смывку фотополимерного слоя) и потом снова применяются в печати. В связи с высоким качеством производимого рисунка шелкография широко применяется в производстве печатных плат. А именно нанесение паяльной маски и маркировки (рис. 4). Учитывая, что составы являются фоточувствительными, существует два варианта нанесения маркировки на поверхность ПП: · покрытие всей поверхности ПП фоточувствительным составом через сетку ракелем, засвечивание через фотошаблон в УФ-установке, проявление и дубление в печи · покрытие поверхности ПП фоточувствительным составом через трафарет (сетку с заготовленным шаблоном на ней), засвечивание платы в УФ-установке с последующим дублением.

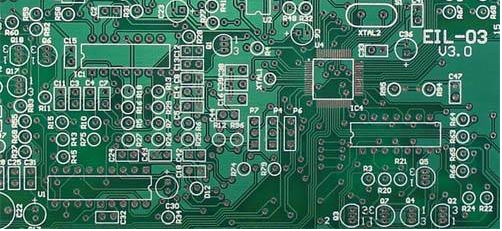

Рисунок 5 – Поверхность печатной платы с паяльной маской и маркировкой

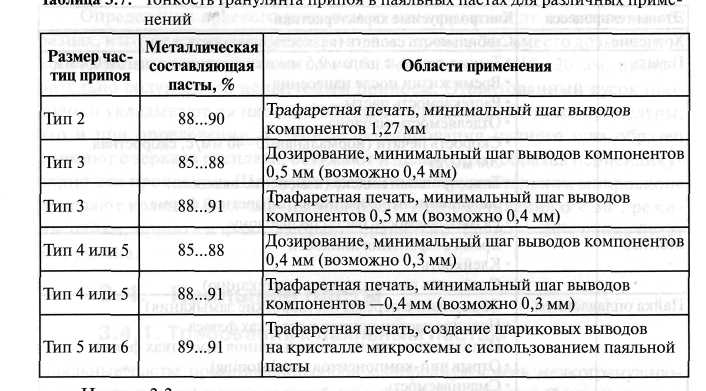

Основным техническим условием нанесения маркировки на поверхность печатной платы является отсутствие ее в местах контактных площадок, т.к. по составу краски для маркировки практически ничем не отличаются от паяльной маски. Соответственно, наличие краски в местах контактных площадок приведет к невозможности припаивания элементов к ним. Поэтому проектирование расположения маркировок на поверхности ПП является ответственным процессом, особенно в серийном производстве. Маркировка используется для обозначения различной информации на поверхности печатной платы (обозначение элементов, их посадочные места, номиналы, указание организации, год производства, ГОСТы и тд.) [ 9] Паяльная паста Пайке КМП предшествует трафаретное или селективное нанесение паяльной пасты на КП и установка компонентов на посадочные места. Установленные на одну плату компоненты отличаются по размерам корпусов, количеству, по шагу выводов (чип-КМП, QFN (Quad Flat No-lead), BGA (Ball Grid Array) и др.)плотностью размещения по координатам X и Y. При этих условиях необходимо получить при пайке высокое качество всех контактных соединений данного модуля. Паста - вязкая масса, содержащая гранулы припоя определенного размера (шарики припоя) и флюс, который содержит канифоль, органические кислоты, натуральные и синтетические смолы, загустители и/или растворители. Паста должна обладать определенной вязкостью, чтобы не растекаться по всей контактной площадке после нанесения, и клеящими свойствами для удержания установленного компонента перед пайкой в печи. В электронной промышленности преимущественное распространение получили пасты со следующими составами припоев: Sn63/Pb37 и Sn62/Pb36/Ag2 (добавление серебра снижает его миграцию с покрытия контактных поверхностей ЭК в материал припоя) для эвтектической пайки и Sn95,5/Ag3,8/Cu0,7 и Sn96,5/Ag3,5 – для бессвинцовой. Порошкообразная часть пасты состоит из гранул припоя (85-90% по весу, 37-45% по объему), полученных распылением расплавленного припоя. После расплавления гранулы просеивают через сетку с определенным количеством ячеек на квадратный дюйм поверхности сетки. Международный стандарт IPC/EIA J-STD-005 классифицирует тип паст по размеру частиц припоя (таблица 1).

Таблица 1 – Паяльные пасты.

Выбор типа пасты (по зернистости шариков припоя) должен быть согласован с размерами окна трафарета (апертурой), через которое продавливают пасту при нанесении ее на КП платы. Минимальная длина (ширина) окна трафарета должна быть в 3-5 (5-7) раз больше среднего диаметра шарика припоя. При монтаже КМП наиболее часто применяют пасты 3 и 4 типов. Необходима корреляция типов пасты с шагом выводов ИМС. Флюс в составе пасты обеспечивает однородную структуру и равномерное распределение гранул припоя по всему объему и должен обладать реологическими свойствами: текучестью, структурной вязкостью, сохранением формы после продавливания пасты через трафарет или селективного дозирования. Флюс должен обладать клеящими свойствами, удалять окислы с паяемых поверхностей и защищать полученное контактное соединение от повторного окисления. Флюсы разделяют на: · канифольные (на основе древесной смолы); · неактивированные (Rosin - RO); · среднеактивированные (RA); · слабоактивированные (RMA); · синтетические смолы (Resin - RE); · органические кислоты (Organic - OR). Уровень активности флюса влияет на коррозионные и проводящие свойства остатков флюса после пайки, что требует их удаления. Уровень активности обозначается третьей буквой в аббревиатуре типа флюса и связан с процентным содержанием галогенов: L (LON – низкий < 0,5%), M (Middle – средний 0,5-2,0%), H (High – высокий >2,0%) Свойством паяльной пасты, определяющим ее технологичность при нанесении на КП платы, является вязкость, которая регулируется введением загустителей или вторичных растворителей. Для измерения вязкости пасты служат два распространенных прибора: вискозиметры Брукфилда и Малкома, представляющих собой различные реализации принципа ротационной вискозиметрии: пересчет крутящего момента, необходимого для вращения шпинделя прибора при погружении его в пасту (Брукфилд) либо измерение крутящего момента на штоке внутреннего цилиндра прибора со спиральным адаптером (Малком). Производителями паяльной пасты указываются значения по одной либо обоим методикам, выраженные обычно в системе единиц СГС в пуазах, пз [poise, ps] (преимущественно – для метода Малколма) или сотых долях пуаза·1000, кспз [kilo centi poise, kcps] (для метода Брукфилда), а также в паскаль-секундах [Па·сек] в системе СИ. 1[пз] = 0,1 [Н·сек/м² = Па·сек]. Взаимосвязи между значениями, полученными этими двумя методами, не существует. Пасту относят к тиксотропным материалам, вязкость которых меняется под действием механических нагрузок. Рабочая вязкость паст указывается производителем. Рекомендуется, чтобы она находилась в следующих пределах (кспз, метод Брукфилда) [6]: · 200 – 450 для дозирования; · 450 – 800 для трафаретной печати (сетчатый трафарет); · 750 – 950 для трафаретной печати (фольговый трафарет для ЭК с шагом выводов 1,27 мм); · 900 – 1200 для трафаретной печати (фольговый трафарет для ЭК с малым шагом выводов).[10] Так, при трафаретном методе нанесения паста, распределенная на ракеле, изменяет свою вязкость в процессе движения ракеля по поверхности трафарета, что позволяет ей заполнять все апертуры на пути движения. После заполнения апертур вязкость пасты увеличивается, и она сохраняет геометрию окон после удаления трафарета. Можно дополнительно кратно описать такие свойства пасты, как осадка, клейкость, время жизни (сохранения свойств) с указанием соответствующих испытаний на подтверждение указанных характеристик.[11] При селективном дозировании пасты с помощью шприца тиксотропные свойства пасты проявляются в меньшей степени, а количество пасты на КП зависит от диаметра иглы-насадки, давления на пасту в шприце и времени подачи пасты через иглу. Хранение паяльной пасты Соблюдение условий хранения и обращения с паяльной пастой поможет дольше поддерживать ее характеристики на требуемом уровне, чтобы уменьшить расход пасты, увеличить выход годных изделий, снизить количество дефектов. Паяльные пасты обладают чувствительностью к чрезмерно низким и в особенности к высоким температурам. Чрезмерный нагрев в течение длительного времени приводит к значительному расслоению флюса и остальной пасты, образованию толстого приповерхностного слоя флюса. Результатом этого является изменение реологических характеристик пасты и, скорее всего, приведет к появлению дефектов при ее нанесении. Все пасты в той или иной степени гигроскопичны. Избыточная влага в пасте вызывает и/или увеличивает окисление припойных шариков, что, в свою очередь, вызывает расход активаторов флюса в большей степени на очистку шариков припоя, чем паяемых поверхностей КП и ЭК. Это может привести к плохому смачиванию паяемых поверхностей, либо его полному отсутствию, а также к возникновению прочих дефектов. Согласно общим рекомендациям, паста должна храниться в холодильнике при температуре 4-5°С, что предотвращает испарение растворителя и снижает химическую активность пасты в процессе хранения. Хранение в холодильнике, как правило, в два раза увеличивает срок годности паст по сравнению с хранением при комнатной температуре. Сроки годности паст различны. В большинстве случаев, пасты с водосмываемыми флюсами хранятся в холодильнике от 3 до 6 месяцев, пасты с флюсами, не требующими отмывки – от 6 месяцев до 1 года. Срок хранения паст при комнатной температуре составляет, как правило, 1 – 4 недели. В случае хранения при комнатной температуре, необходимо поддерживать ее не выше 25°С при относительной влажности не более 60-80%. Подготовка паяльной пасты к применению Перед использованием, паяльную пасту необходимо достать из холодильника и дать ей естественным образом достигнуть температуры окружающей среды. Не следует открывать и перемешивать пасту, пока она не нагрета до комнатной температуры. Типичное время нагрева/стабилизации паяльной пасты – от 4 до 6 часов. Не следует форсировать нагрев пасты и, тем более, нагревать ее в печи – это может привести к расслоению ее компонентов. Если паста используется в холодном состоянии, то при нагреве образуется конденсат и произойдет поглощение влаги пастой. Непрогретая паста имеет тусклый внешний вид, ее сложно перемешивать, будет затруднено качение валика пасты по трафарету, паста может прилипать к ракелю. Перед использованием необходимо провести предварительную визуальную инспекцию пасты. Она должна иметь светло- либо умеренно серый цвет, быть достаточно однородной, без комков и посторонних включений, на поверхности не должна присутствовать сухая корка. После достижения пастой рабочей температуры, необходимо добиться полной однородности ее состава путем перемешивания в банке (неметаллическим шпателем со скругленными углами) легкими движениями в одном направлении от 15-30 секунд до 3 минут (ближе к 1 минуте). Следует избегать сильного и длительного перемешивания пасты, т.к. это может привести к избыточному утончению ее слоев и, как следствие, к повышенной растекаемости и/или образованию перемычек. Существуют устройства для автоматического перемешивания и подогрева пасты без необходимости предварительного открытия заводской упаковки (что предотвращает окисление, избыточное увлажнение пасты и гарантирует отсутствие воздушных пузырьков при перемешивании). Данные установки обеспечивают стабильный результат вне зависимости от уровня подготовки оператора. Время от начала перемешивания до нанесения пасты на трафарет сокращается до 15 минут.

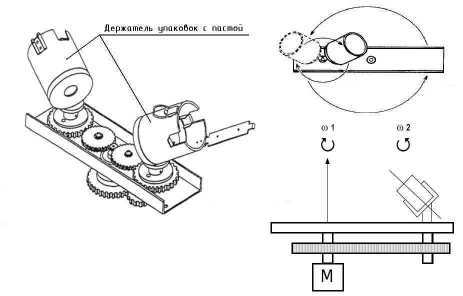

Рис. 6. Рабочий механизм устройства автоматического перемешивания пасты. Фото: MalcomTech.

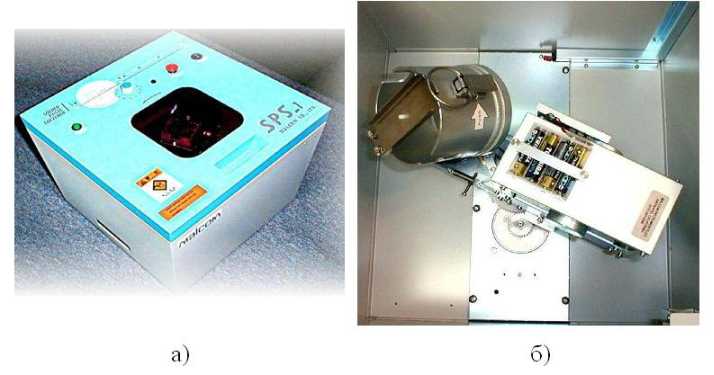

Рис.7. Устройство автоматического перемешивания пасты: а) внешний вид; б) вид изнутри на рабочий механизм. Фото: MalcomTech.

Такие устройства, как правило, представляют собой центрифугу, на которой закреплено вращающееся коромысло с держателями емкостей с пастой (одной или двух банок, двух картриджей). Осуществляется сложное псевдо-планетарное движение (рис. 6), в процессе которого контейнер с пастой медленно поворачивается на конце коромысла, которое, в свою очередь, вращается с большой угловой скоростью. В результате паста перемешивается внутри контейнеров и одновременно нагревается за счет взаимного трения слоев. Внешний вид и вид на рабочий механизм такого устройств показан на рис. 7.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 208; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.136.95 (0.015 с.) |

[DA1]

[DA1]

Содержание металла в пасте определяет толщину оплавленного припоя, осадку и растекание пасты и указывается в % по массе. Более высокое содержание металла ведет к увеличению толщины соединения после оплавления. Следует иметь в виду, что высота оплавленного припоя отличается от толщины нанесенного слоя пасты и может колебаться от 50% начальной толщины при 90% содержании металла до 25% при 75% [6], что необходимо учитывать при обеспечении требуемого объема паяного соединения. Типичное значение содержания металла для паяльных паст – от 80 до 90%. Значения у верхнего предела указанного диапазона характерны для паст, предназначенных для трафаретной печати, у нижнего – для нанесения дозированием.

Содержание металла в пасте определяет толщину оплавленного припоя, осадку и растекание пасты и указывается в % по массе. Более высокое содержание металла ведет к увеличению толщины соединения после оплавления. Следует иметь в виду, что высота оплавленного припоя отличается от толщины нанесенного слоя пасты и может колебаться от 50% начальной толщины при 90% содержании металла до 25% при 75% [6], что необходимо учитывать при обеспечении требуемого объема паяного соединения. Типичное значение содержания металла для паяльных паст – от 80 до 90%. Значения у верхнего предела указанного диапазона характерны для паст, предназначенных для трафаретной печати, у нижнего – для нанесения дозированием.