Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

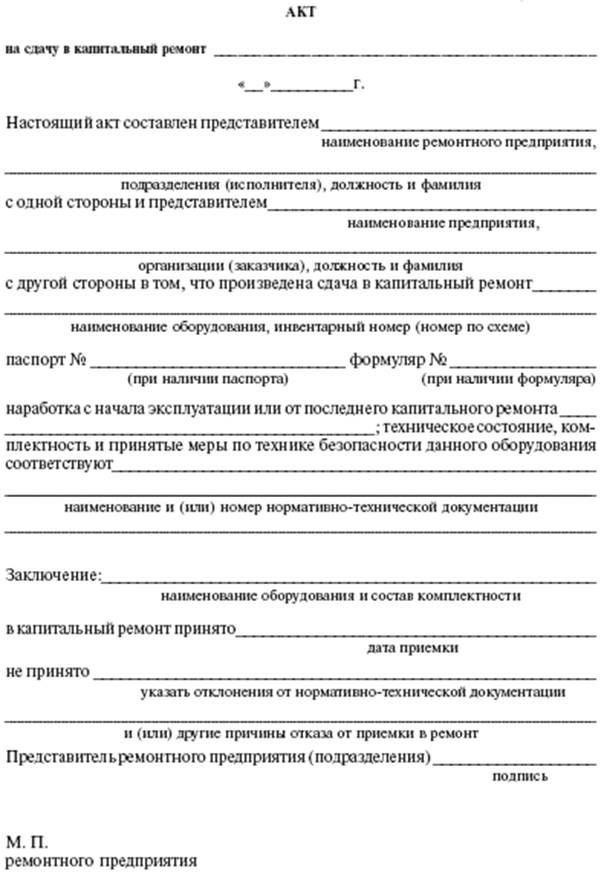

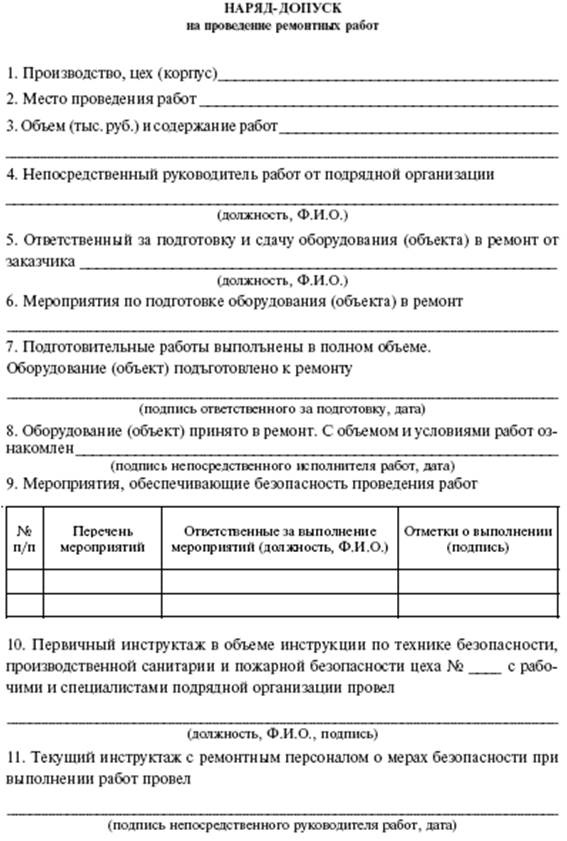

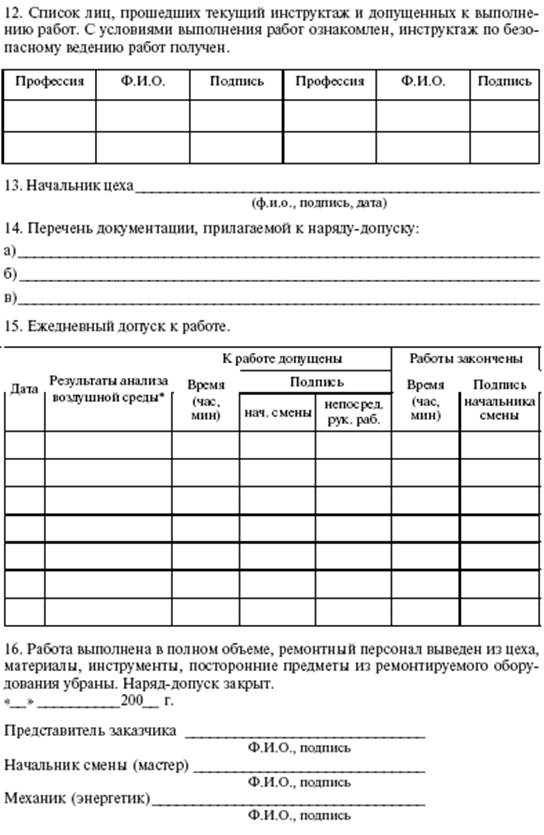

Организация проведения ремонтовСодержание книги Поиск на нашем сайте ЛЕКЦИЯ 1 ЛЕКЦИЯ 2 Порядок остановки оборудования и передачи его в ремонт и сдача его после ремонта 1. Для организации капитальных ремонтов основных промышленно-производственных фондов предприятия, а также обеспечение безопасных условий труда на каждый ремонт в соответствии с действующей нормативной документации должно быть назначено лицо, ответственное за проведение ремонта. Организация и проведение капитальных ремонтов основных промышленно-производственных фондов предприятия должны проводиться в соответствии с требованиями НАПБ А.01.001-2004. 2. Руководители цехов металлургических предприятий обязаны останавливать эксплуатацию оборудования на ремонт в соответствии с утвержденным графиком ППР. 3. После остановки агрегата на капитальный ремонт цех-заказчик должен обеспечить полное отключение оборудования от сетей действующих коммуникаций, очистить территорию и оборудования от грязи и пыли, оформить акт сдачи его в ремонт и выдать наряды-допуски каждом ремонтном организации. 4. При проведении текущего ремонта, выполняемого силами цеха-заказчика, передача оборудования в ремонт и приемка его после проведенного ремонта должны производиться в соответствии с требованиями действующих нормативно-правовых актов. 5. Разрешение на ремонт оборудования персонала ремонтных цехов предприятия и подрядных организаций необходимо оформлять наряду-допуску на проведение работ, выдаваемого заказчиком исполнителям работ. Исполнитель ремонта приступает к ремонту только после получения наряда-допуска на проведение ремонтных работ и выполнения всех мероприятий по обеспечению безопасности проведения работ. 6. Приемке оборудования после текущего ремонта осуществляется персоналом производственного цеха. Принятие по капитальному ремонту оборудования, внесены в план производства, оформляется актом, который составляется после опробования оборудования. На прием по ремонту механического оборудования акт утверждается ответственным работником или уполномоченным работодателем работником, а прием по ремонту металлургических агрегатов - работодателем. Если объем ремонтных работ большой, прием оборудования производится по промежуточным актам (по мере выполнения отдельных работ), на основе которых составляется акт на общий объем ремонтных работ. Эксплуатация оборудования без оформления акта приемки его после ремонта не разрешается. Акты приемки должны храниться в цеху-заказчику. При выполнении ремонта подрядной организацией ей передается второй экземпляр акта. 7. До сдачи оборудования по ремонту исполнитель ремонтных работ должен очистить территорию проведения ремонта от посторонних предметов.

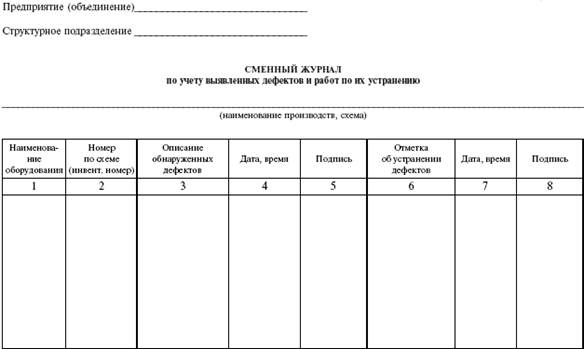

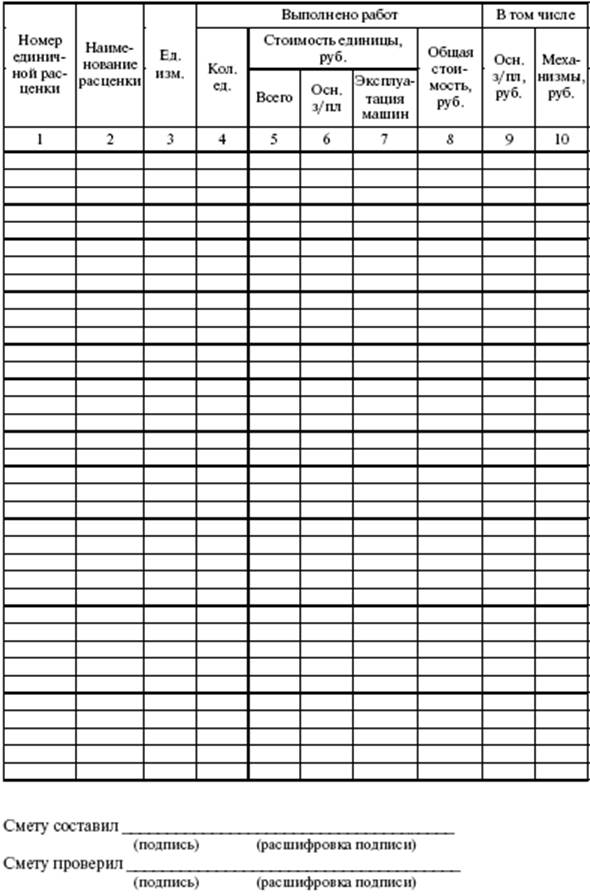

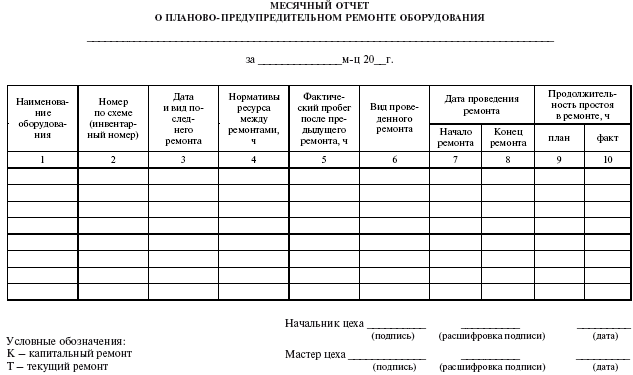

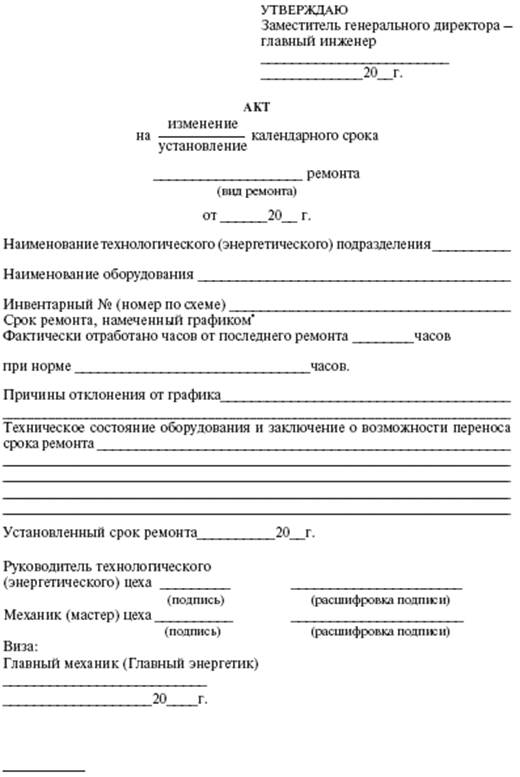

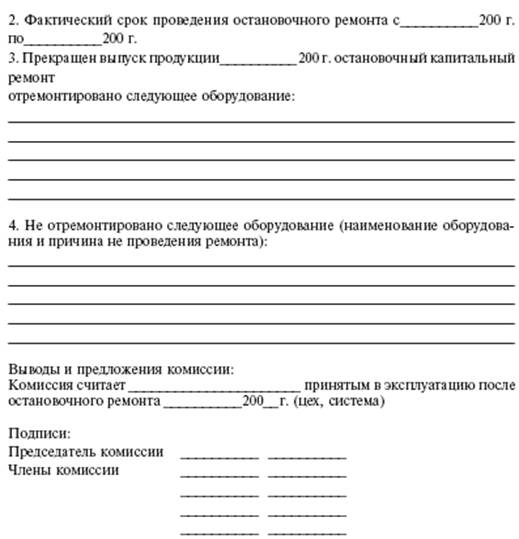

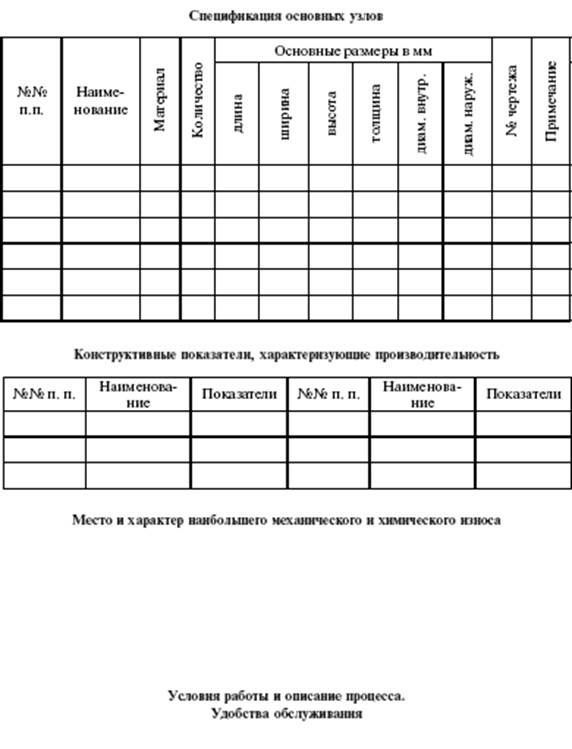

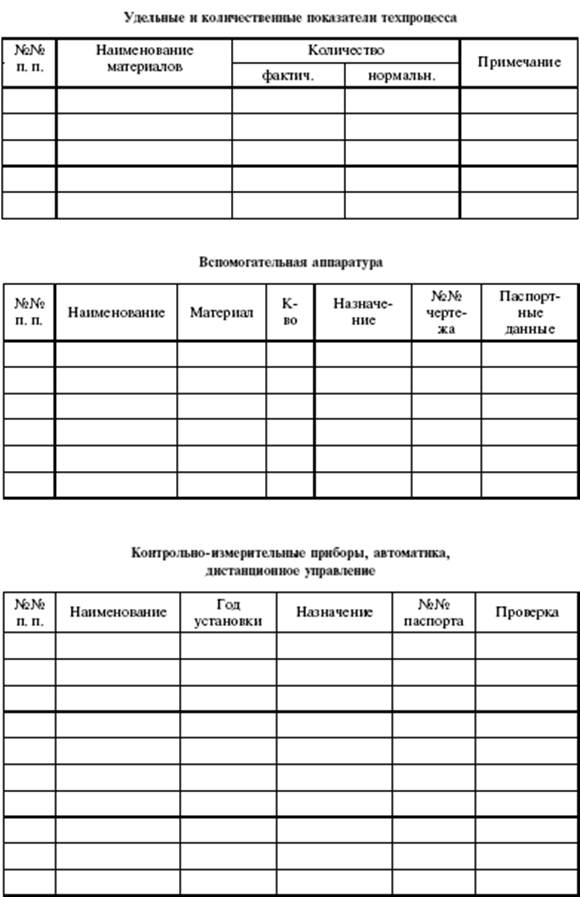

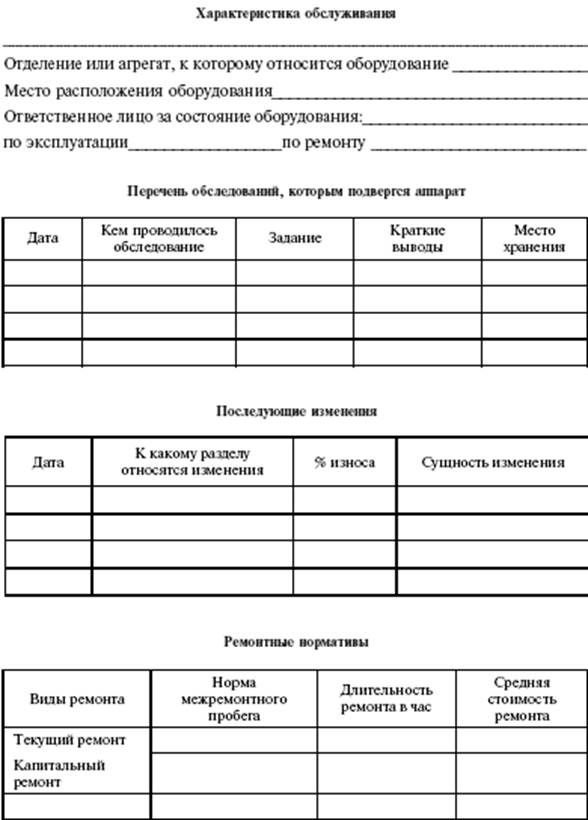

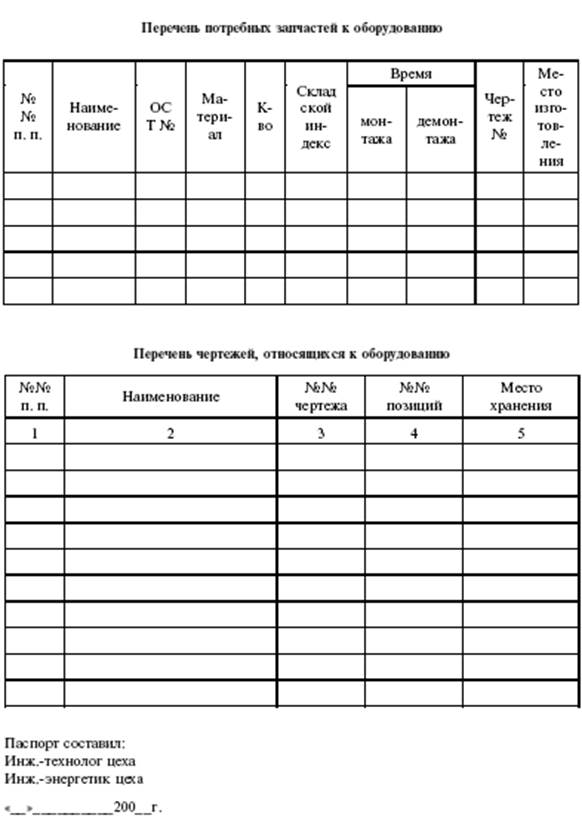

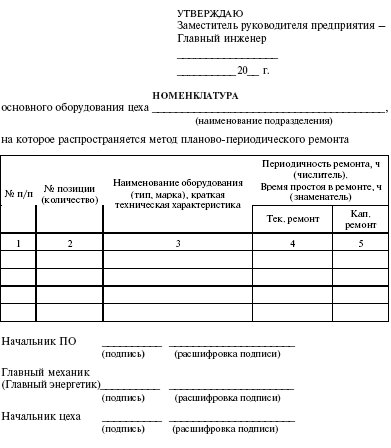

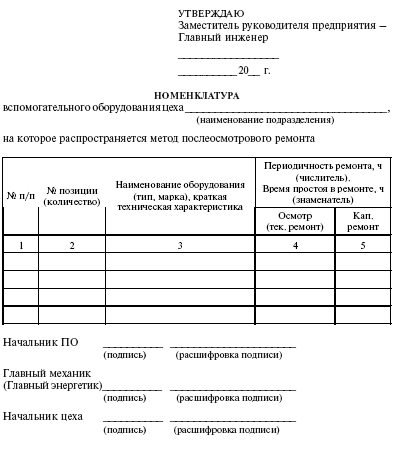

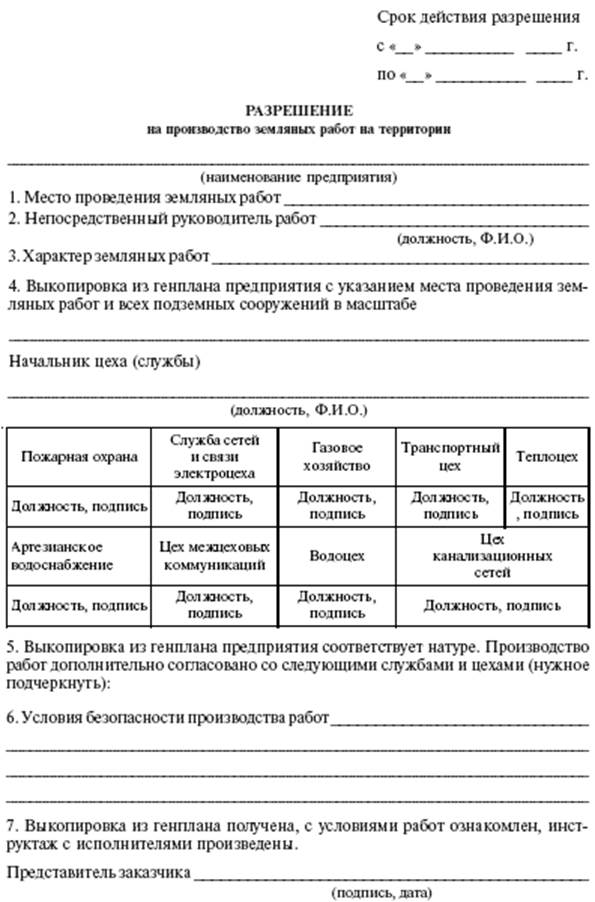

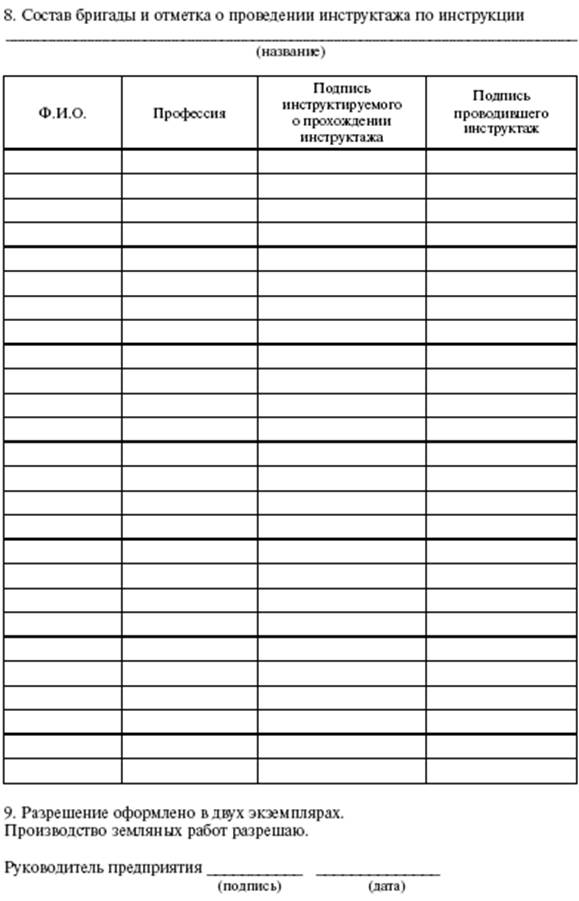

ЛЕКЦИЯ 3 Форма 1

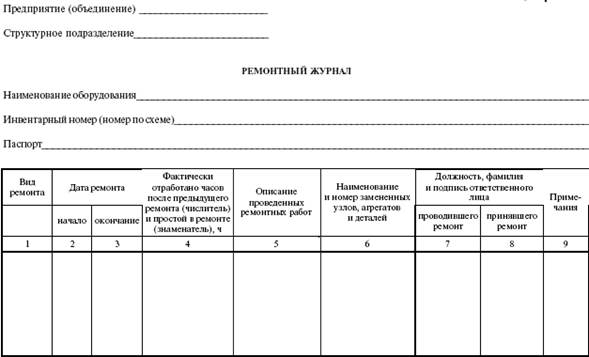

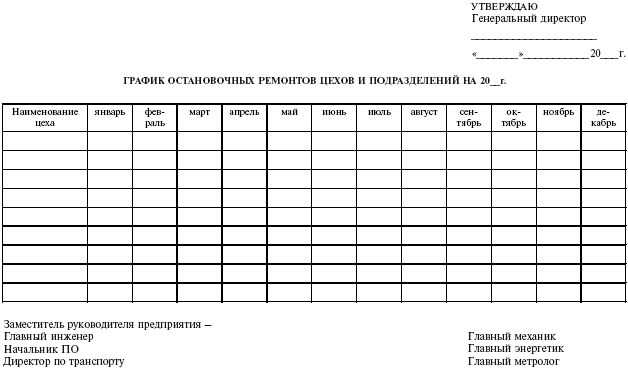

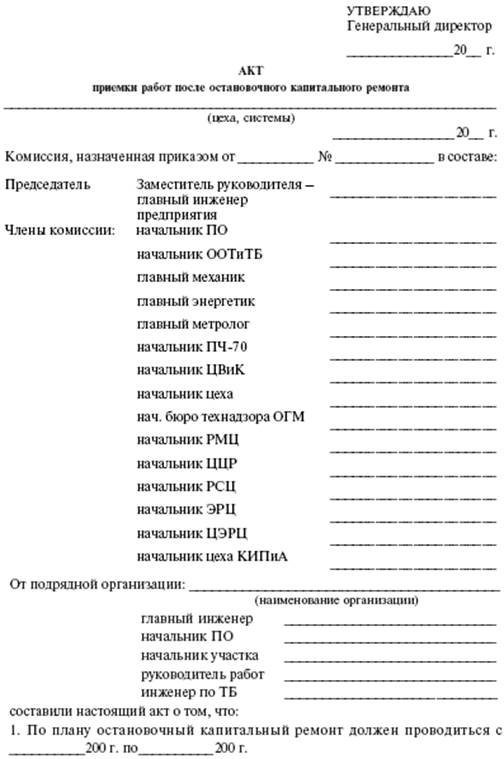

Форма 2

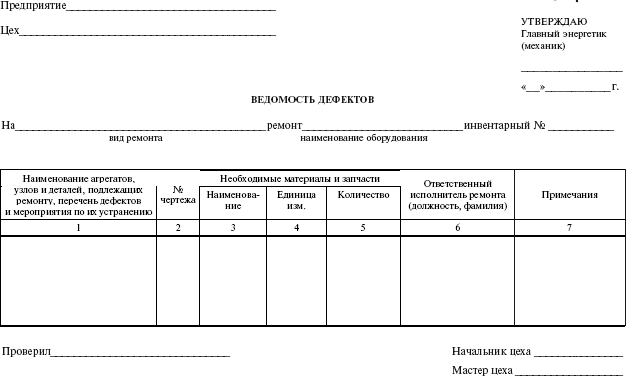

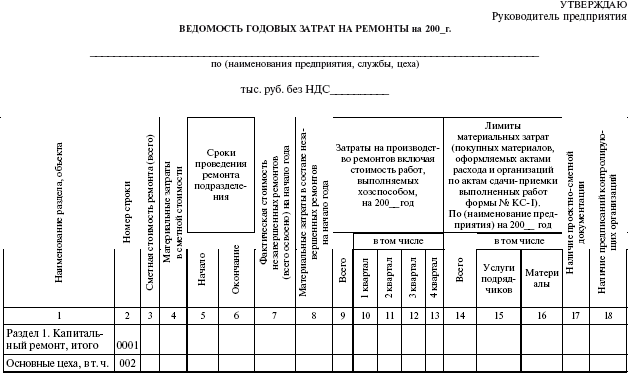

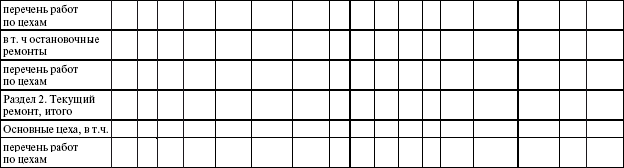

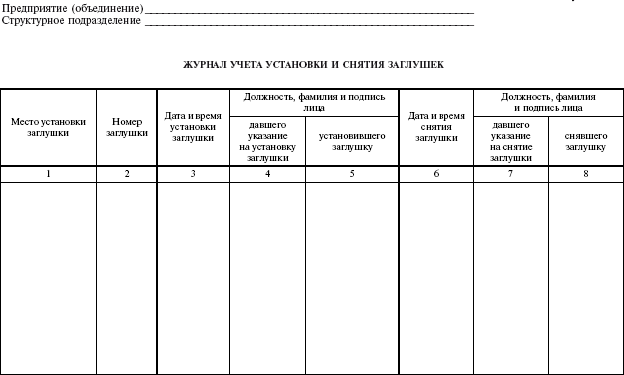

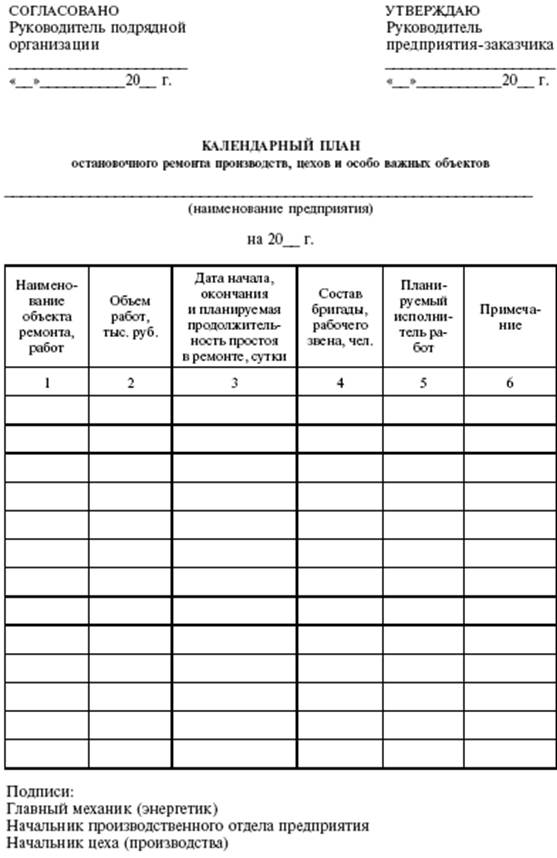

Форма 3

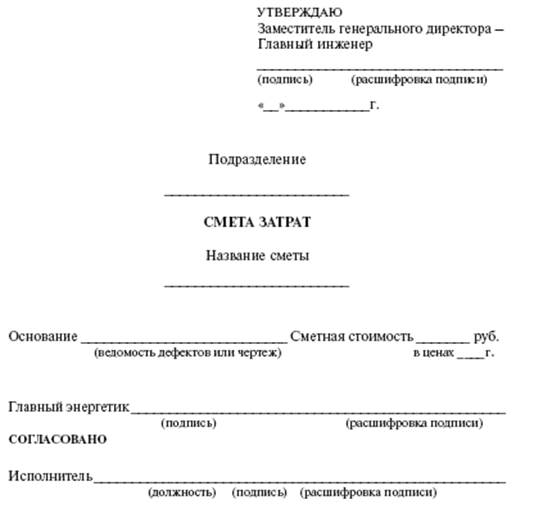

Форма 4

Форма 5

Форма 6

Форма 7

Форма 8

Форма 8А

Форма 9

Форма 10

Форма 11

Форма 12

Форма 13

Форма 14

Форма 15

Форма 16

Форма 17

Форма 18

Форма 19

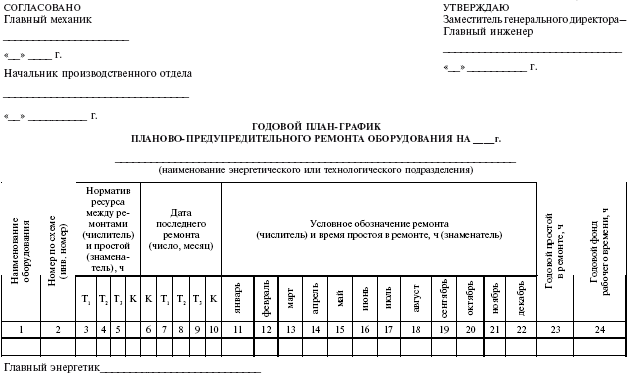

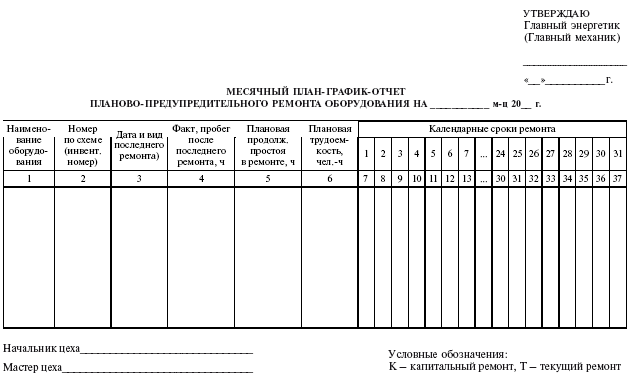

Практическая работа №5. Тема: составление графика осмотров оборудования и графика ППР, определение количества ремонтно-обслуживающих воздействий на планируемый период

Цель: научиться рассчитывать периодичность работ по плановому ТО и ремонту. Составлять годовой план – график ППР оборудования. Ход работы: 1. Выбрать номер оборудования по варианту (см. в приложении 1) 2. Вносим в пустую форму графика ППР наше оборудование. 3. На этом этапе определяем нормативы ресурса между ремонтами и простоя: 4. Смотрим приложение №1 «Нормативы периодичности, продолжительности и трудоемкости ремонта» выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график. 5. Для выбранного оборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определить количество отработанных часов оборудования (расчет условно ведется с января месяца) (см. приложение 2) 6. Определяем годовой простой в ремонте 7. В графе годового фонда рабочего времени указываем количество часов, которое данное оборудование будет находиться в работе за вычетом простоев в ремонте. 8. Сделать вывод

Таблица 1 – Задание

(количество оборудования для всех 3 единицы.) Теоретическая часть Планово-предупредительный ремонт (ППР) – это комплексорганизационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану. Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности. Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания: • еженедельное техническое обслуживание, • ежемесячный текущий ремонт, • ежегодный планово-предупредительный ремонт, Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования. Составление графика ППР Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту. Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта». Имеется некоторое количество оборудования. Все это оборудование необходимо внести в график ППР. В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании. В графе 2 – кол-во оборудования В графе 3-4 – указываются нормативы ресурса между капитальными ремонтами и текущими. (см приложение 2) Графах 5-6 – трудоемкость одного ремонта (см табл. 2 приложение 3) на основании ведомости дефектов. В графах 7-8 – указываются даты последних капитальных и текущих ремонтов (условно принимаем январь месяц текущего года) В графах 9-20 каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий. В графах 21 и 22 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

Годовой план-график планово предупредительного ремонта оборудования.

ГОДОВОЙ ПЛАН-ГРАФИК планово-предупредительного ремонта оборудования на ___________ г.

_______________________________________________________________ (наименование предприятия)

Приложение 1 Наименование оборудования |

Время простоя оборудования | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Т (текущий) | К (капитальный) | Т (текущий) | К (капитальный) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | Кран мостовой Q=3.2т | 6000 | 24000 | 16 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | Токарно - винторезный станок 1М63 | 6720 | 40320 | 8 | 40 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | Токарно - винторезный станок 16К20 | 6720 | 40320 | 8 | 40 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 | Наждак | 12500 | 37500 | 2 | 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 | Машина листогибочная ИВ 2144 | 3000 | 9000 | 2 | 6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 | Пресс ножницы комбинированные НБ 5221Б | 3500 | 10500 | 4 | 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7 | Зигмашина ИВ 2716 | 20000 | 40000 | 1 | 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 | Ножницы кривошипные Н3118 | 1500 | 6000 | 4 | 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 9 | Трансформатор сварочный | 1200 | 2400 | 16 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 | Машина листогибочная трехволковая ИБ 2216 | 4000 | 12000 | 16 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 11 | Отделочно-расточной вертикальный станок 2733П | 2800 | 11200 | 4 | 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 12 | Зигмашина ВМ С76В | 20000 | 40000 | 1 | 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 13 | Трансформатор сварочный ТДМ 401-У2 | 1200 | 2400 | 16 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 14 | Выпрямитель для дуговой сварки ВДУ - 506С | 1200 | 2400 | 8 | 16 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 15 | Кран мостовой Q=1т | 6000 | 24000 | 16 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 16 | Вертикально - фрезерный станок 6М13П | 6720 | 40320 | 8 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 17 | Выпрямитель для дуговой сварки ВДУ - 506С | 1200 | 2400 | 8 | 16 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | Вертикально - сверлильный станок ГС2112 | 6720 | 40320 | 8 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 19 | Вертикально-фрезерный станок 6М13П | 6720 | 40320 | 8 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 | Полуфвтомат сварочный | 1200 | 2400 | 16 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 21 | Кран мостовой Q=3.2т | 6000 | 24000 | 16 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 22 | Токарно - винторезный станок 1М63 | 6720 | 40320 | 8 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 23 | Токарно - винторезный станок 16К20 | 6720 | 40320 | 8 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 24 | Наждак | 12500 | 37500 | 2 | 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 25 | Вертикально - фрезерный станок 6М13П | 6720 | 40320 | 8 | 32 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение 2

|

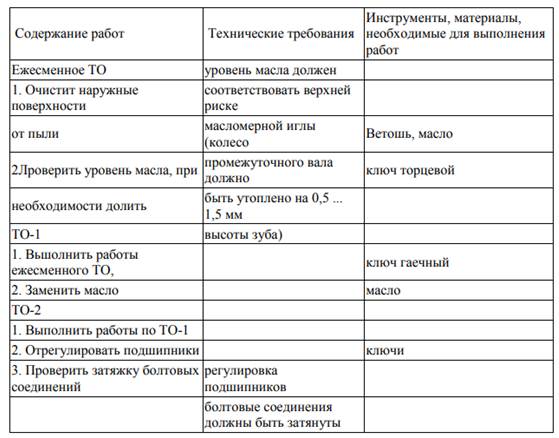

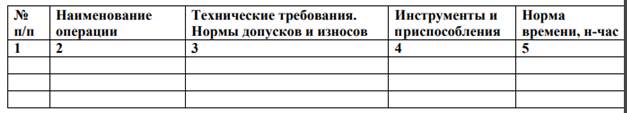

Практическая работа №6. Тема: Составление ремонтной документации, составление тех. карты ремонта редуктора

Цель: научиться составлять технологическую документацию при ремонте оборудования

Теоретическая часть Разработка технологических карт. 1. Технологические карты (ТК) являются составной частью организационно-технологической документации, регламентирующей правила выполнения технологических процессов, выбор средств технологического обеспечения, строительных машин и оборудования, необходимых материально-технических ресурсов, требования к качеству и приемке работ, а также мероприятия по охране труда, технике безопасности, охране окружающей среды и пожарной безопасности. 2. Технологические карты разрабатываются для обеспечения строительства рациональными решениями по технологии, организации и механизации отдельных видов работ в целях реализации конкретных строительных технологий при соблюдении требований качества, безопасности производства работ и эксплуатации, охраны окружающей среды и пожарной безопасности. 3. Технологические карты используются в составе проектов производства работ: на возведение здания, сооружения или его части (узла); на выполнение отдельных видов работ (монтажных, санитарно-технических, отделочных, геодезических и т.п.); на подготовительный период строительства. 4. Нормативной базой для разработки технологических карт являются: ГОСТы, СНиП, ЕНиР, СН, производственные нормы расхода материалов, ведомственные и местные прогрессивные нормы, и расценки. 5. В технологических картах определяют: -- требования к качеству предшествующих работ; -- методы производства работ с перечнем необходимых машин, оборудования, технологической оснастки и схемами их расстановки; -- последовательность выполнения технологических процессов; -- требования к качеству и приемке работ; -- мероприятия по обеспечению безопасности производства работ, пожарной безопасности; -- условия сохранения окружающей среды; -- расход материально-технических ресурсов; -- технико-экономические показатели. 6. Технологические карты разрабатываются по видам строительно-монтажных и специализированных работ на технологические процессы, в результате выполнения которых создаются законченные конструктивные элементы зданий и сооружений, а также технологическое оборудование, трубопроводы, системы отопления, вентиляции, водоснабжения и др. (Например, монтаж колонн, подкрановых балок, стеновых панелей; устройство полов, штукатурки, кровельных покрытий и др.). 7. При необходимости допускается разрабатывать технологические карты на устройство отдельных узлов наиболее ответственных конструктивных элементов зданий, от качества которых зависят прочностные, деформативные, водо-, воздухо- и теплоизоляционные показатели всей конструкции. 8. Для возведения законченных, многократно повторяющихся конструктивных элементов типовых зданий и сооружений (типовых строительных конструкций) массового применения разрабатываются типовые технологические карты (ТТК). 9. При разработке проектов производства работ (ППР), связанных с использованием строительных технологий массового применения, допускается включать в состав ППР типовые технологические карты. 10. Типовые технологические карты разрабатываются на один основной (базовый) вариант производства работ, предусматривающий прогрессивные организационно-технологические решения. Кроме этого, в типовых технологических картах допускается предусматривать другие возможные варианты применения строительных материалов и использования строительных машин, механизмов, оборудования и технологической оснастки. 11. Технологическая карта (в т.ч. типовая технологическая карта) должна состоять из следующих разделов. I. Область применения. II. Технология и организация выполнения работ: -- требования к качеству предшествующих работ; -- требования к технологии производства работ; -- технологические схемы производства работ; -- транспортирование и складирование изделий и материалов; -- схемы комплексной механизации (при необходимости). III. Требования к качеству и приемке работ: -- требования к качеству поставляемых материалов и изделий; -- схемы операционного контроля качества; -- перечень технологических процессов, подлежащих контролю. IV. Техника безопасности и охрана труда, экологическая и пожарная безопасность V. Потребность в ресурсах: -- перечень машин и оборудования; -- перечень технологической оснастки, инструмента, инвентаря и приспособлений: ведомость потребности в материалах, изделиях и конструкциях. VI. Технико-экономические показатели: -- продолжительность выполнения работ; -- график производства работ (при необходимости); -- трудоемкость и машиноемкость выполнения работ; -- калькуляция затрат труда и машинного времени (при необходимости).

Обслуживание редукторов Редукторы классифицируются по: Типам передач и числу ступеней. - Прямозубая цилиндрическая зубчатая передача. - Прямозубая коническая зубчатая передача. - Зубчатая коническая передача с криволинейными зубьями. - Червячная передача. - Гипоидная передача. - Планетарная передача. - Косозубая цилиндрическая зубчатая передача. - Шевронная зубчатая передача. Расположению осей входного/выходного валов в пространстве и относительно друг друга. - Параллельные оси входного/выходного валов - Совпадающие оси входного/ и выходного валов (соосный) - Пересекающиеся оси входного/выходного валов - Скрещивающиеся оси входного/выходного валов o Способу крепления. - Приставные лапы или плита (потолочная или стеновая) - На уровне плоскости основания корпуса - Над уровнем плоскости основания корпуса

Система технического обслуживания включает в себя следующие виды обслуживания: - Ежесменное ТО – выполняется каждой сменой; - ТО-1 и ТО-2, выполняются через определенные интервалы времени (период эксплуатации) Инструкция по эксплуатации на произвольный редуктор, или тип редукторов. Проверка технического состояния и обслуживание редуктора. Эксплуатационное обслуживание редукторов должен выполнять персонал, закрепленный за данным оборудованием и за данным участком обслуживания. Обслуживание производить не ранее, чем через 10 минут после полной остановки привода. Перечень основных мероприятий: - протереть редуктор или обдуть редуктор сжатым воздухом; - проверить наличие и уровень масла; - проверить надежность крепления редуктора; - проверить надежность крепления сопряженных деталей и механизмов; - проверить техническое состояние аппаратуры защиты; - при необходимости произвести работы по устранению недостатков. Периодичность замены масла: - в редукторах масло меняется после 8000 часов эксплуатации; Выдержка из документации к итальянским редукторам марки «ROLISA»: Техническое обслуживание. Регулярное техническое обслуживание, а также рабочая среда, является важным условием обеспечения исправности и производительности редуктора/вариатора. Чуть подробнее: Проверяйте герметичность заправочных и сливных заглушек Проводите очистку корпуса редуктора/вариатора от грязи и пыли, которая может снижать теплоотдачу. Постоянно следите за тем, чтобы температура и уровень шума не превышали допустимых пределов. Ежемесячно проверяйте герметичность редуктора. Проверяйте затяжку винтов и гаек после завершения периода приработки и впоследствии через каждые 2000 рабочих часов. В том случае, если редуктор не используется в течение длительного периода времени и хранится в условиях повышенной влажности, вам необходимо заполнить его смазкой. Очевидно, что перед запуском его в эксплуатацию следует восстановить исходный уровень смазки. Срок службы сальников зависит от нескольких факторов: скорость, температура, окружающая среда. Он может варьировать от 4000 до 10000 рабочих часов. Практическая часть Пользуясь теоретической частью, специализированными сайтами, специальной и учебной литературой, собственным производственным и жизненным опытом, оформить технологическую карту обслуживания простого редуктора.

Варианты для контрольной работы. (оформить в электронном виде) Вариант 1. 1. Организация технического обслуживания. Виды технического обслуживания 2. Организация проведения ремонтов. Остановка оборудования на ремонт. 3. Обязанности руководителя ремонтных работ во время проведения ремонтных работ. Вариант 2 1. Методы технического обслуживания 2. Начало ремонтных работ. Контроль качества проведения. 3. Обязанности руководителя ремонтных работ после окончания ремонта. Права руководителя ремонтных работ. Вариант 3 1. Текущее техническое обслуживание 2. Приёмка оборудования из КР. 3. Разработка первичной ремонтно-технологической документации Вариант 4 1. Плановое техническое обслуживание и ремонт 2. Аппарат управления ремонтом 3. Меры по обеспечению безопасных условий труда Вариант 5 1. Проведение работ по техническому обслуживанию 2. Обязанности начальника ремонта на период подготовки ремонта. 3. Порядок остановки оборудования и передачи его в ремонт и сдача его после ремонта Вариант 6 1. Обязанности персонала в течении смены. 2. Обязанности начальника ремонта во время проведения ремонта. 3. Основная документация при планировании ремонтных работ. Вариант 7 1. Обязанности персонала при проведении ТО. 2. Обязанности начальника ремонта после окончания ремонта 3. Дополнительная документация при планировании ремонтных работ. Вариант 8 1. Технические осмотры, обследования и освидетельствования оборудования 2. Права начальника ремонта. 3. Планы и графики. Вариант 9 1. Ежедневные технические осмотры. Обязанности персонала. 2. Обязанности руководителя ремонтных работ в период подготовки к ремонту. 3. Формы ремонтной документации. Вариант 10 4. Организация технического обслуживания. Виды технического обслуживания 5. Организация проведения ремонтов. Остановка оборудования на ремонт. 6. Обязанности руководителя ремонтных работ во время проведения ремонтных работ. Вариант 11 4. Методы технического обслуживания 5. Начало ремонтных работ. Контроль качества проведения. 6. Обязанности руководителя ремонтных работ после окончания ремонта. Права руководителя ремонтных работ. Вариант 12 4. Текущее техническое обслуживание 5. Приёмка оборудования из КР. 6. Разработка первичной ремонтно-технологической документации Вариант 13 4. Плановое техническое обслуживание и ремонт 5. Аппарат управления ремонтом 6. Меры по обеспечению безопасных условий труда Вариант 14 4. Проведение работ по техническому обслуживанию 5. Обязанности начальника ремонта на период подготовки ремонта. 6. Порядок остановки оборудования и передачи его в ремонт и сдача его после ремонта Вариант 15 4. Обязанности персонала в течении смены. 5. Обязанности начальника ремонта во время проведения ремонта. 6. Основная документация при планировании ремонтных работ. Вариант 16 4. Обязанности персонала при проведении ТО. 5. Обязанности начальника ремонта после окончания ремонта 6. Дополнительная документация при планировании ремонтных работ. Вариант 17 4. Технические осмотры, обследования и освидетельствования оборудования 5. Права начальника ремонта. 6. Планы и графики. Вариант 18 4. Ежедневные технические осмотры. Обязанности персонала. 5. Обязанности руководителя ремонтных работ в период подготовки к ремонту. 6. Формы ремонтной документации.

ЛЕКЦИЯ 1 Организация проведения ремонтов Проведение ремонтных работ осуществляется на основании годовых планов (титульных списков) и месячных графиков проведения ТР и КР. Перед началом ремонта в сроки, установленные предприятием, утверждённые заказы, ведомости дефектов и другая необходимая документация передаются исполнителю работ и (или) начальнику ремонта – для выполнения работ; подразделению-заказчику – для контроля выполнения работ. Руководитель подразделения-заказчика обязан останавливать оборудование на плановый ремонт в строгом соответствии с утверждённым графиком ремонтов на текущий месяц. Перед остановкой оборудования на ремонт исполнитель ремонта и (или) начальник ремонта совместно с заказчиком проверяет готовность объекта к ремонту, наличие предусмотренных ремонтной документацией запасных частей, материалов, средств механизации и др. непосредственно на ремонтных площадках.

Акт составляется по форме, разрабатываемой предприятием самостоятельно. При необходимости, для обеспечения своевременности проведения КР предприятием могут разрабатываться графики подготовительных работ. Начало ремонтных работ допускается только при условии выполнения в полном объёме работ по подготовке к ремонту и обеспечения ремонтируемого объекта соответствующей документацией, необходимыми материалами, комплектующими изделиями и запасными частями. При выполнении ремонтных работ в условиях повышенной опасности разрешение на выполнение ремонтов оформляется нарядом-допуском, форма которого приведена в приложении 19. Проведение работ осуществляется в соответствии с “Планом организации и производства газоопасных (опасных) работ”, разрабатываемым по форме и в порядке, установленными нормативными актами по охране труда. Передача оборудования в ремонт и приёмка его из ремонта должна производиться в соответствии с бирочной системой и системой допусков. Контроль качества работ при проведении ремонтов осуществляет начальник ремонта, механик подразделения, мастера и бригадиры слесарей подразделения, в котором выполняется ремонт. Приёмка оборудования из ТР осуществляется персоналом подразделения-заказчика. После проведения необходимых испытаний, если сдача в ремонт оформлялась актом сдачи, составляется акт приёмки оборудования из ТР, который утверждается главным механиком предприятия. При проведении ТР силами производственного подразделения (без привлечения специализированных ремонтных подразделений или подрядных организаций) акт приёмки оборудования из ремонта не составляется, а соответствующая запись о разрешении эксплуатации оборудования за подписью механика подразделения делается в агрегатном журнале и журнале приёмки и сдачи смен бригадирами дежурного персонала механослужбы. Приёмка оборудования из КР осуществляется комиссией, создаваемой на предприятии, и после проведения необходимых испытаний оформляется актом (приложение 21). Акт утверждается главным инженером предприятия. Приёмка после ремонта оборудования, эксплуатация которого регламентируется нормативными актами по охране труда, осуществляется в соответствии с правилами, установленными этими нормативными актами. Исполнитель ремонта обязан оперативно устранить неисправности и дефекты ремонта, выявленные в течение 72 часов работы отремонтированного оборудования под нагрузкой, при условии соблюдения эксплуатационным персоналом ПТЭ и производственных инструкций, если иное не предусмотрено соответствующим договором с подрядной организацией. Оценка качества выполнения ремонта фиксируется в акте (заказе). Для организации и руководства ремонтами на предприятии может назначаться начальник ремонта, а при необходимости, и аппарат управления ремонтом (штаб ремонта).

Начальниками или руководителями ремонта назначаются работники предприятия, имеющие опыт организации и проведения ремонтов на данном предприятии. После назначения начальника ремонта все подготовительные работы, ремонт объекта и сдача объекта после ремонта осуществляется под его общим руководством. В обязанности начальника ремонта входит: На период подготовки ремонта:

| Поделиться:

| | ||||||||||||||