Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

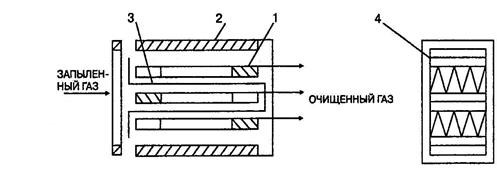

Рамный фильтр тонкой очистки

1 – П-образная планка; 2 – боковая стенка; 3 – фильтрующий материал; 4 – разделитель

Фильтрующий материал в виде ленты укладывается между П-образными рамками, чередующимися при сборке пакета открытыми и закрытыми сторонами в противоположных направлениях. Между соседними слоями материала устанавливаются гофрированные разделители.

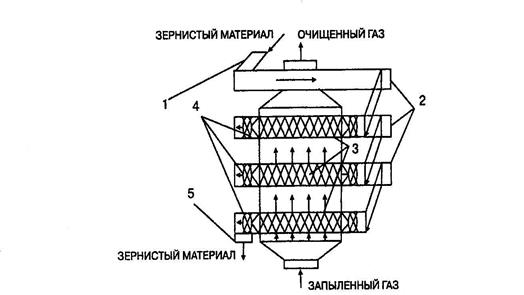

Фильтр с движущимися слоями зернистого материала

1 – короб для подачи свежего зернистого материала; 2 – питатели; 3 – фильтрующие слои; 4 – затворы; 5 – короб для вывода зернистого материала

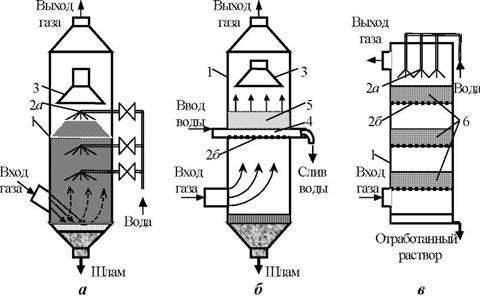

Мокрое пылеулавливание в скубберах

Три способа мокрого пылеулавливания

а - в объеме жидкости; б - пленками жидкости; в - распыленной жидкостью; 1 - пузырьки газа; 2 - капли жидкости; 3 - твердые частицы

Скрубберы

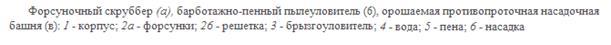

Форсунки

а - центробежная; б - вихревая; в - с вращающимся распылителем; г - струйная; д - штифтовая; е - для газового распыливания

В центробежной форсунке перед выходным отверстием сопла жидкость интенсивно вихрится в камере завихрения 2, куда она попадает через тангенциальные каналы 1, и при выходе образует утончающую плёнку в виде полого конуса, которая теряет устойчивость и распадается

Скруббер Вентури • Скруббер Вентури состоит из трёх секций: сужающейся секции, небольшой горловины, и расширяющейся секции. • Входящий поток газа поступает в сужающуюся секцию, и по мере того, как площадь поперечного сечения потока уменьшается, скорость газа увеличивается. В то же время, сбоку по патрубкам в сужающуюся секцию (или в горловину) поступает жидкость. • Поскольку газ вынужден двигаться с очень большими скоростями в небольшой горловине, то здесь наблюдается большая турбулентность потока газа. Эта турбулентность разбивает поток жидкости на большое количество мелких капель. Пыль, содержащаяся в газе, оседает на поверхности этих капель. Покидая горловину, газ, перемешанный с облаком мелких капель жидкости, переходит в расширяющуюся секцию, где скорость газа уменьшается, турбулентность снижается и капли собираются в более крупные. • На выходе из скруббера капли жидкости с адсорбированными на них частицами отделяются от потока газа.

1- центробежные форсунки; 2 - сопло; 3 - каплеуловители

Электрофильтры

Трубчатый и пластинчатый электрофильтры. 1 – коронирующие электроды; 2 – осадительные электроды; 3 – рама; 4 – устройства для встряхивания электродов; 5 – изоляторы

Способы газоочистки Факельное сжигание

В состав факельной установки входят следующие компоненты:

1 - оголовок; 2 - уплотнение; 3 - зажигание/панель управления; 4 - вертикальная секция факела; 5 - пилотные трубопроводы: трубы линии зажигания, защита для кабелей; 6 - верхняя платформа; 7 - промежуточные платформы; 8 - вертикальные лестницы; 9 - входное газовое соединение; 10 - сливное соединение; 11 – основание

Бесфакельное сжигание

1 – газовое сопло; 2 – инжектор; 3 – горло; 4 – диффузор; 5 – насадка; 6 – воздушная регулировочная шайба Характеризуется полным предварительным смешением воздуха с горючим газом, и, соответственно, коротким пламенем голубоватого цвета с высокой температурой. Процесс идёт в кинетической области, когда скорость горения определяется скоростью реакции окисления. Образование газовоздушной смеси полностью происходит внутри самой горелки. Поступление воздуха и образование газовоздушной смеси в инжекционных горелках происходит подсасыванием (эжектированием) воздуха за счет струи газа. Инжекционная горелка полного смешения работает с коэффициентом избытка воздуха α = 1,05–1,15. Ориентировочный диапазон тепловой мощности инжекционных горелок полного смешения составляет от 100 до 2500 кВт. Инжекционная горелка состоит из четырех основных частей: газового сопла, смесителя, горелочного насадка и регулятора первичного воздуха

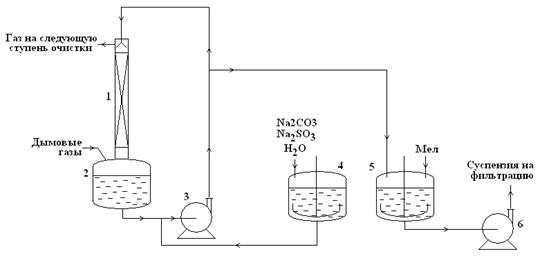

Схема щелочной очистки

1 – скруббер; 2 – сборник; 3 – насос; 4 – ёмкость приготовления нейтрализующего раствора; 5 – реактор минерализации фтор-иона; 6 – насос. Нейтрализующий раствор готовится в ёмкости 4, затем насосом 3 перекачивается через скруббер 1 в сборник 2, откуда снова насосом 3 направляется в скруббер 1. В сборник подаются дымовые газы, проходя по скрубберу, они очищаются от кислых продуктов по реакции с содой и от окислов азота и хлора, который окисляет сульфит натрия, после чего направляется на следующую ступень очистки.

Процесс проводится до рН раствора 10, затем раствор перекачивается в реактор 5, а в сборник закачивается свежий раствор. В реактор 5 загружается меловая паста, мел реагирует с фтор-ионом с образованием малорастворимого фторида кальция. Полученная суспензия перекачивается на фильтрование фильтр-прессом. Вторая ступень щелочной очистки не отличается от первой, ёмкость 4 и реактор 5 могут быть общими для обеих ступеней.

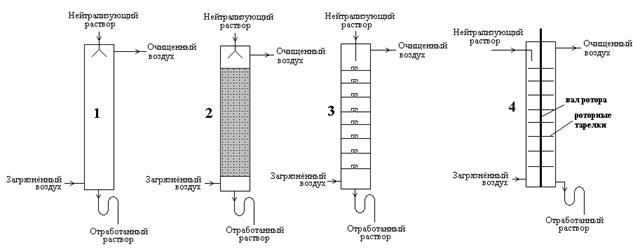

Наиболее часто употребляющиеся типы скрубберов:

1 – полый; 2 – насадочный; 3 – тарельчатый; 4 - роторный

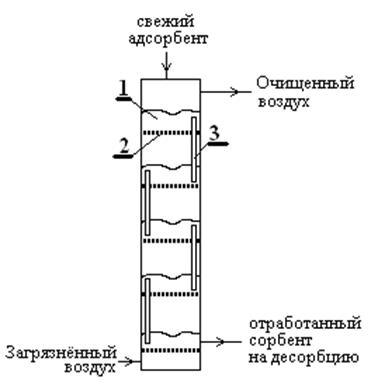

1 – кипящий слой адсорбента 2 – распределительная решётка 3 – переливная трубка.

Свежий адсорбент загружается в верхнюю камеру, ожижающим газом служит очищаемый воздух, поступающий через распределительную решётку. Сорбент по переливной трубке последовательно поступает в нижележащие камеры и в нижней части адсорбера удаляется на десорбцию, которая производится в отдельном аппарате. Загрязнённый воздух подаётся в нижнюю часть адсорбера, проходит ряд камер и удаляется вместе с пылью через верх адсорбера; обязательной является система очистки воздуха от пыли. Кипящий слой характеризуется значительными расходами адсорбента (вследствие истирания) и энергии на преодоление гидравлического сопротивления аппарата и перемещение сорбента

|

||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 162; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.156.46 (0.009 с.) |

Форсунки:

Форсунки: