Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Этапы разворачивания функции качестваСодержание книги

Поиск на нашем сайте

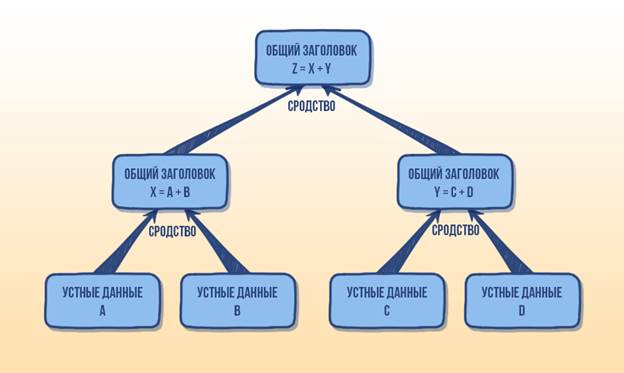

Принцип построения диаграммы сродства

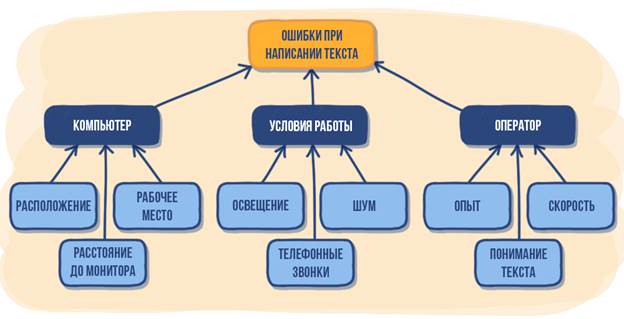

Диаграмма сродства позволяет распределить в несколько групп (X, Y) большое количество (a, b, c, d) идей, мнений и интересов, собранных специалистами по конкретной теме (Z). При сборе большого количества данных диаграмма сродства дает возможность организовать информацию в группы на основе естественных связей, существующих между ними. Этот инструмент предназначен для стимуляции творческих способностей и полного вовлечения участников в процессы совершенствования качества. Наглядность и простота представления данных, которые дает диаграмма сродства, является ее бесспорным преимуществом. Но недостаток у диаграммы также существенный – это субъективность распределения данных по родственным признакам. Наиболее серьезно этот недостаток проявляется при индивидуальной работе. Метод «мозгового штурма» и командная работа несколько снижают субъективность, но не исключают ее. Пример диаграммы сродства для проблемы «Ошибка при написании текста»

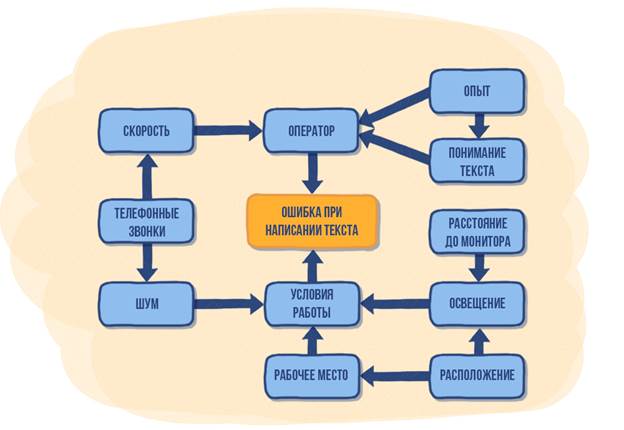

Диаграмма связей – инструмент, позволяющий выявить логические связи между основной идеей, проблемой и различными данными. Задачей этого инструмента является установление соответствия основных причин нарушения процесса, выявленных, например, с помощью диаграммы сродства, тем проблемам, которые требуют решения. Пример диаграммы связей для проблемы «Ошибка при написании текста»

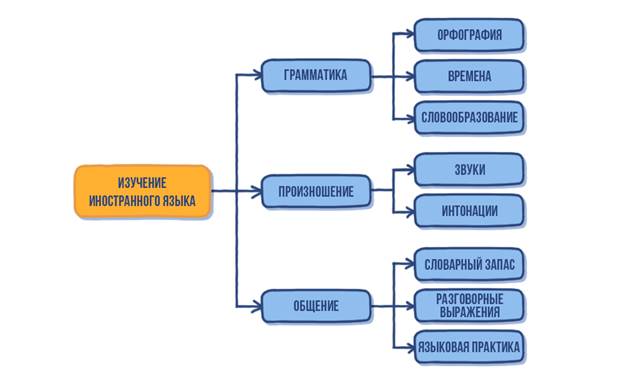

Древовидная диаграмма (систематическая диаграмма, дерево решений) – инструмент, который позволяет систематически рассматривать предмет (проблему) в виде составляющих элементов (причин) и показывать логические (и являющиеся следствием или продолжением) связи между этими элементами (причинами). Древовидная диаграмма строится в виде многоступенчатой древовидной структуры, составными частями которой являются различные элементы (причины, средства, способы) решения проблемы. Визуально диаграмма выглядит в виде «дерева»: в основании диаграммы находится исследуемая проблема, от которой «ответвляются» две или более причины, каждая из которых далее «разветвляется» еще на две или более причины, и так далее. Пример древовидной диаграммы для проблемы «Изучение иностранного языка»

Матричная диаграмма (таблица качества) – инструмент, позволяющий определить наличие и важность связей между элементами (задачами, функциями или характеристиками) объекта рассмотрения. Матричная диаграмма выражает соответствие определенных факторов (и явлений) различным причинам их проявления и средствам устранения их последствий, а также показывает степень (силу) зависимости этих факторов от причин их возникновения и/или от мер по их устранению. Таблицу качества используют для организации и представления большого количества данных (элементов) таким образом, чтобы графически проиллюстрировать логические связи между различными элементами с одновременным отображением важности (силы) таких связей. ВНИМАНИЕ! Цель матричной диаграммы – табличное представление логических связей и относительной важности этих связей между большим количеством словесных описаний, имеющих отношение:

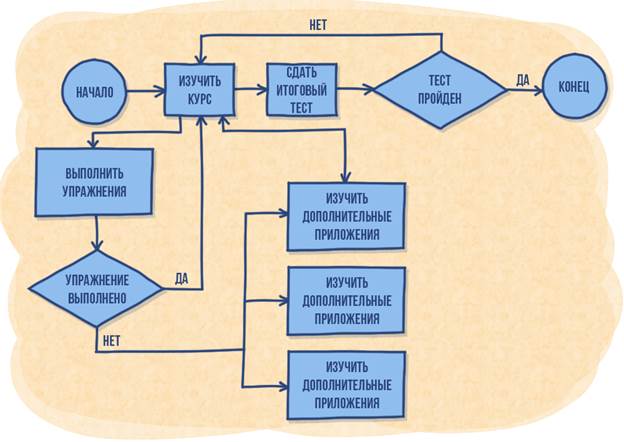

Пример построения поточной диаграммы процесса для задачи «Изучение курса «Инструменты управления качеством»

Матрица приоритетов – инструмент для обработки большого количества числовых данных, полученных при построении матричных диаграмм (таблиц качества), имеющий целью выявление приоритетных данных. Основное назначение матрицы приоритетов – это распределение различных наборов элементов в порядке значимости, а также установление относительной важности между элементами за счет числовых значений. Матрица приоритетов может быть построена тремя способами:

Вариант построения матрицы приоритетов

Данный инструмент управления качеством требует серьезных статистических знаний. Поэтому матрица приоритетов (анализ матричных данных) применяется значительно реже, чем рассмотренные ранее инструменты управления качеством. Матрица приоритетов, по сравнению с другими методами ранжирования, дает возможность более объективно оценить значимость данных и установить величину этой значимости. Вместе с тем очевиден и недостаток этого инструмента качества – он достаточно трудоемкий, особенно когда необходимо провести ранжирование большого количества данных по большому количеству критериев.

Задание 1

Задание 2 Какой инструмент менеджмента качества позволяет выявить основные нарушения процесса (или возможности его улучшения) путем объединения сродственных устных данных, собранных в результате «мозговой атаки»? Этапы разворачивания функции качества

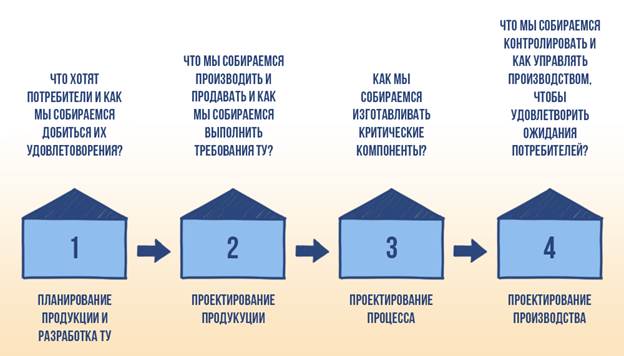

Цели и задачи QFD-методологии:

QFD-методология используется для обеспечения лучшего понимания потребителей при проектировании, разработке и совершенствовании продукции, услуг и процессов с применением все большей и большей ориентации на установленные и предполагаемые потребности потребителей. Бенчмаркинг (Benchmarking – методология реперных точек) представляет собой процесс систематического, методического и непрерывного определения и изучения лучших видов деятельности и лежащих в их основе навыков и умений, применяемых лидирующими в данной отрасли компаниями в их стремлении к совершенствованию. Процесс бенчмаркинга, основываясь на лучших примерах, осуществляет стимулирование стремлений (целей и задач) компании на всех уровнях в направлении постоянного совершенствования своей деятельности и достижения превосходства над конкурентами. Бенчмаркинг – это стратегия стимулирования изменений (перемен) и оптимизации деятельности в работе компании. Бенчмаркинг в своей основе применяется для того, чтобы сравнить процессы компании и ее деятельность с лучшими процессами и деятельностью общепризнанных лидеров отрасли. Основываясь на результатах сравнительного анализа, осуществляется оценка величины разрыва (отставания или опережения) в деятельности компании по сравнению с лидерами. Бенчмаркингу, как правило, подвергаются следующие основные процессы компании:

Процесс бенчмаркинга является циклическим и, по сути, бесконечным, поскольку не только компания осуществляет изменения в своей деятельности, но и конкуренты развиваются во времени и совершенствуют свои процессы и продукцию. Методология осуществления бенчмаркинга предусматривает следующую последовательность действий:

На основе результатов бенчмаркингового исследования должны быть сформулированы конструктивные функциональные цели, позволяющие закрыть имеющийся разрыв в уровне исполнения деятельности и вплотную приблизиться, а еще лучше – превзойти передового конкурента. Результаты бенчмаркинга должны быть отображены в политике и целях компании, а в дальнейшем также внедрены в практическую деятельность для того, чтобы эти результаты способствовали осуществлению возможностей для усовершенствований. ВАЖНО Бенчмаркинг не является разовым видом деятельности − это процесс непрерывного и постоянного улучшения. Всегда имеются методы, возможности и пути для осуществления новых усовершенствований. Конкуренция никогда не прекращается, в соответствующие моменты времени проявляются новые и лучшие виды практической деятельности. ПРИМЕР В одном из банков проблема очередей в операционных залах и невысокой скорости обслуживания была успешно решена с использованием бенчмаркинга. Изучив опыт успешных розничных банков, было принято решение реализовать следующие инициативы:

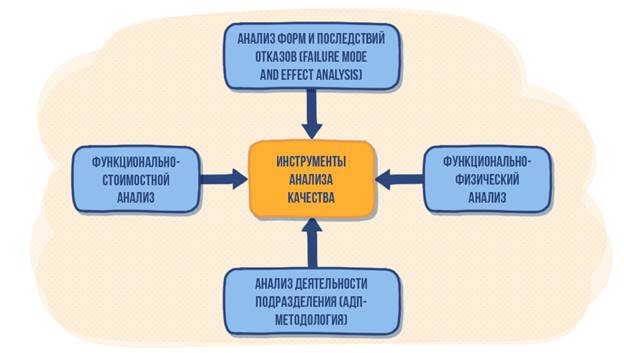

Инструменты анализа качества – это группа методов, применяемая в системе управления качеством для оптимизации и улучшения продукции, процессов, систем. При этом некоторые из инструментов анализа качества оформлены в виде стандартов и являются обязательными для применения в некоторых отраслях промышленности (в том случае, если организация внедряет систему качества).

Анализ форм и последствий отказов (Failure Mode and Effect Analysis, FMEA-методология), известный также под названием «Анализ рисков», является инструментом управления качеством, который наиболее часто применяют на этапе проектирования и обычно используется для анализа продукции и процессов. В рамках данной методологии стараются определить скрытые (неочевидные) формы возможных отказов, а также критичность возможных последствий (риск) для потребителей продукции. Поэтому особое значение приобретают вопросы обеспечения надежности продукции и ее безопасности, т. е. решение вопросов, связанных с возникновением проблем, симптомы которых могут развиваться только после того, как продукция попала к пользователю. ВАЖНО Анализ форм и последствий отказов (Failure Mode and Effect Analysis, FMEA-методология) используется в качестве одной из упреждающих мер для системного обнаружения причин, вероятных последствий, а также для планирования возможных противодействий по отношению к отслеживаемым отказам. При FMEA-анализе процессов главным является заблаговременный поиск для каждого этапа процесса ответов на следующие вопросы:

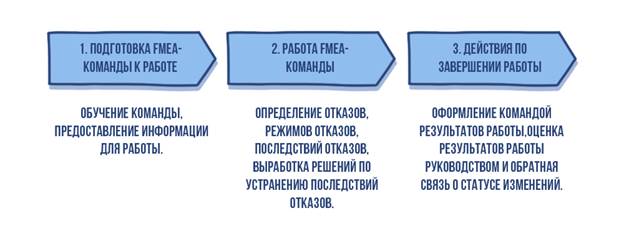

В рамках FMEA-анализа используется термин «форма отказа», а не механизм отказа. При использовании этого инструмента управления качеством не предполагается осуществление прямого анализа причин отказа, а лишь прогнозирование результатов появления отказа, насколько серьезны будут последствия этого отказа. В рамках осуществления анализа форм и последствий отказов предполагается выполнение трех основных этапов работы, в каждом из которых выполняется ряд последовательных действий:

Функционально-стоимостной анализ (ФСА) – инструмент системного контроля качества функций объекта (изделия, процесса, структуры), направленный на минимизацию затрат в сферах проектирования, производства и эксплуатации объекта при сохранении (и повышении) его качества и полезности. Метод был разработан конструктором Пермского телефонного завода Ю.М. Соболевым, но как самостоятельный метод ФСА был введен в широкую практику Л.Д. Майлзом (США). ФСА (функционально-стоимостный анализ, Value Engineering, Value Management, Value Analysis) – метод технико-экономического исследования систем, направленный на оптимизацию соотношения между их потребительскими свойствами (качество функций) и затратами на достижения этих свойств. Проведение функционально-стоимостного анализа осуществляется путем реализации следующих этапов:

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 167; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.47.139 (0.009 с.) |