Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Теоретическая и практическая значимость исследования

Теоретической значимости в учебном курсовом проекте может не быть. Практическая значимость исследования должна быть описана кратко и по существу. Методы исследования Перечисляются без их описания, через запятую.

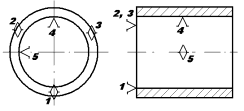

Структура курсовой работы Дается краткое описание глав (разделов) курсового проекта и его графической части. Пример введения см. в Приложении 4. 3.5.2 Разработка основной части курсового проекта Конструирование приспособления целесообразно начинать с уточнения схемы установки. Зная принятую в технологическом процессе схему базирования заготовки, точность и шероховатость базовых поверхностей, необходимо определить тип и размер установочных элементов, их количество и взаимное положение. Решение этого вопроса должно быть увязано с требуемой точностью обработки на данной операции. Зная из технологического процесса величины и направление действия сил резания и моментов резания, нужно установить необходимую величину, направление и место приложения сил закрепления. Исходя из типа приспособления (одно- или многоместное), конфигурации и точности заготовки и величины сил закрепления, выбирают тип зажимного устройства и определяют его основные размеры. При этом следует максимально использовать имеющиеся нормали и стандарты. 3.5.2.1 Разработка схемы базирования заготовки В качестве исходных данных конструктор приспособления должен иметь: чертеж заготовки и детали с техническими требованиями их приемки. Каждое приспособление должно обеспечивать выполнение всех функций, обусловленных операцией. Среди них главной является базирование заготовки, то есть придание ей требуемого положения в приспособлении. После базирования заготовку необходимо закрепить, чтобы она сохранила при обработке неподвижность относительно приспособления. Базирование и закрепление – это два разных элемента установки заготовки. Они выполняются последовательно. Под схемой базирования понимается схема расположения опорных точек на базах заготовки, детали, сборочной единицы, изделия. Все опорные точки на схеме базирования изображаются условными знаками. Обозначения опор, зажимов и установочных устройств на схеме, а также оформления схем установки заготовок и деталей производится в соответствии с ГОСТ 3.1107-81.

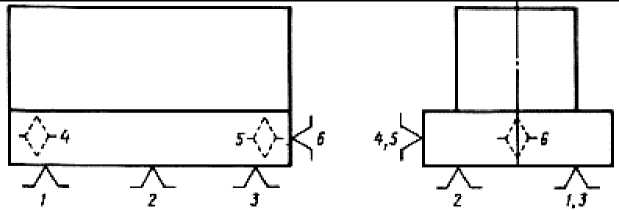

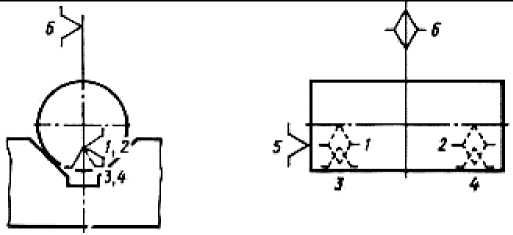

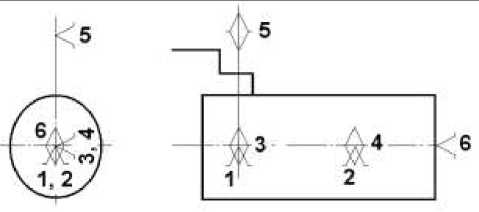

Таблица 3 Графическое обозначение опор

Из теоретической механики известно, что твёрдое тело имеет шесть степеней свободы: три связаны с перемещением тела вдоль трёх взаимно перпендикулярных осей координат ОХ, OY, OZ и три – с возможным его поворотом относительно этих осей. При базировании по правилу шести точек заготовка устанавливается в приспособлении на шесть опорных точек. Нижняя поверхность заготовки (выбирается, как правило, наибольшего размера) устанавливается на 3 точки и является установочной поверхностью. Боковая поверхность с двумя опорными точками является направляющей поверхностью, для которой выбирают поверхность наибольшей протяжённости. Поверхность с одной опорной точкой является опорной поверхностью.

Рисунок 1 - Базирование призматической и цилиндрической заготовки.

При установке заготовки в приспособление каждая из её степеней свободы отнимается путём прижима детали к соответствующей неподвижной точке (опоры) приспособления. Каждая опора лишает тело одной степени свободы, поэтому для лишения заготовки всех шести степеней свободы необходимо, чтобы в приспособлении было шесть неподвижных опорных точек. Эти точки находятся в трёх взаимно перпендикулярных плоскостях. Силы зажима W1, W2, W3, действующие в направлениях, перпендикулярных к трём плоскостям, прижимают заготовку к шести неподвижным опорам. В «координатный угол» базируются заготовки, имеющие призматическую форму. На второй и последующих операциях заготовки корпусной детали базируются по плоскости и двум отверстиями на базирующие штыри (цилиндрический и призматический). Заготовки деталей цилиндрической формы, в зависимости от вида обработки, могут базироваться в призму, в кулачках самоцентрирующегося патрона, цанги и т.д., а также в центрах при токарной обработке или фрезеровании. Таблица 4 Варианты схем базирования заготовок в приспособлениях

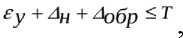

3.5.2.2 Расчет погрешности базирования заготовки в приспособлении Суммарная погрешность при выполнении любой операции механической обработки включает в себя: а) погрешность установки заготовки; б) погрешность настройки станка; в) погрешность обработки, возникающую в процессе изготовления детали. Расчет выполняется в следующей последовательности: Определяется допустимая погрешность установки заготовки в приспособлении. Она равна разности допуска на выполняемый размер детали по чертежу и суммы погрешностей статической и динамической настройки технологической системы /ТС/. Суммирование погрешностей статической и динамической настройки ТС следует производить с учетом вида составляющих погрешностей: случайные, систематические, постоянные, зависимые, независимые, скалярные, векторные, функциональные, а также с учетом законов их распределения и относительной величины. Погрешность установки εу – одна из составляющих суммарной погрешности выполняемого размера детали. Она возникает при установке заготовки в приспособлении и складывается из погрешности базирования εб, погрешности закрепления εз и погрешности положения εпр, зависящей от неточностей приспособления и определяемой ошибкой изготовления, сборки его установочных элементов и их износа при работе. Погрешность установки εу выражается как суммарное поле рассеяния выполняемого размера, подчиняющееся закону нормальному распределения.

Для получения годных деталей суммарная погрешность при обработке на станке должна быть меньше допуска Т на заданный размер детали

где Δн - погрешность настройки станка, возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения заданных размеров на детали; Δобр - погрешность обработки, возникающая в процессе изготовления детали на станке. 3.5.2.3 Порядок разработки расчетной схемы и определения потребных сил закрепления заготовки Главной задачей расчета зажимных усилий при проектировании приспособления является нахождение минимально необходимых усилий. Исходными данными для расчета усилий зажима являются силы резания, массовые силы, а также силы второстепенного характера. Учитывая, что массовые силы и силы второстепенного характера в большинстве случаев малы по сравнению с усилиями резания, при составлении расчетных схем учитываются силы резания, а влияние остальных сил может быть компенсировано коэффициентом запаса.

Закрепление заготовки производится с помощью зажимных устройств различных конструкций. Принцип действия и конструкцию зажимного устройства конструктор выбирает, исходя из конкретных условий выполнения операций: типа производства, величин сил резания, действующих на заготовку при выполнении операций, конструктивных особенностей заготовки, типа станка. Методика силового расчета станочных приспособлений в некоторой степени определяется применяемыми зажимными устройствами, которые разделяются на три группы.

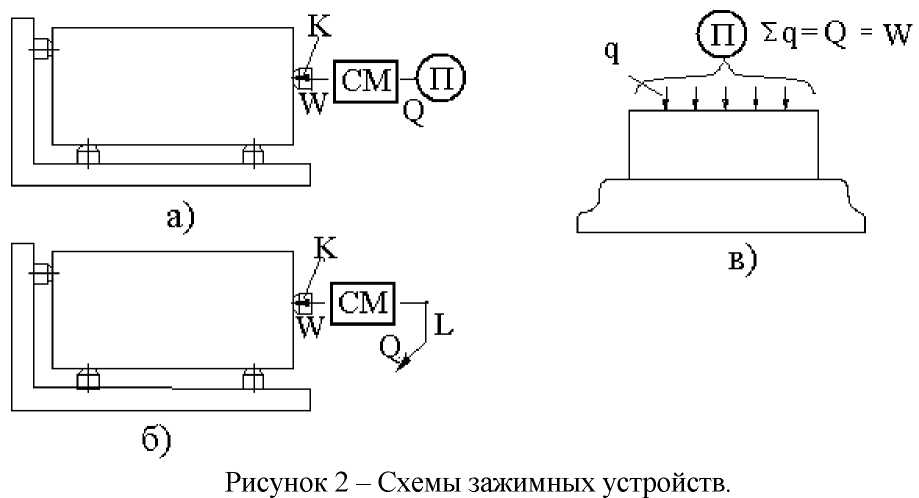

Схемы зажимных устройств К первой группе относятся зажимные устройства (рисунок 2, а), имеющие в своем составе силовой механизм (СМ) и привод (П), который обеспечивает перемещение контактного элемента (К) и создает исходное усилие Q, преобразуемое силовым механизмом в зажимное усилие W. Используемые приводы достаточно разнообразны: пневматические, гидравлические, пневмогидравлические, электрические и т.д. Применяются в серийном, крупносерийном производствах. Во вторую группу (рисунок 2, б) входят зажимные устройства, состоящие лишь из силового механизма, который приводится в действие непосредственно рабочим, прилагающим исходное усилие Q на плече L. Эти устройства иногда называют зажимным устройством с ручным приводом (единичное и мелкосерийное производство). К третьей группе относятся зажимные устройства, которые в своем составе не имеют силового механизма, а используемые приводы лишь условно можно назвать приводами, так как они не вызывают перемещений элементов зажимного устройства и только создают зажимное усилие W, которое в этих устройствах является равнодействующей равномерно распределенной нагрузки q, непосредственно действующей на заготовку и создаваемой либо в результате атмосферного давления, либо посредством магнитного силового потока. К этой группе относятся вакуумные и магнитные устройства (рисунок 2, в). Применяются во всех видах производства. Порядок разработки: Силовой расчет станочных приспособлений можно разбить на следующие этапы: 1. Определение сил и моментов резания. Действующие на заготовку силы и моменты резания можно рассчитать по формулам, приводимым в справочниках и нормативах по режимам резания применительно к определенному виду обработки. 2. Выбор коэффициента трения f заготовки с опорными и зажимными элементами. В приспособлениях силы трения возникают на поверхностях контакта заготовки с опорными и зажимными элементами.

Величина коэффициента трения зависит от многих факторов. При использовании приспособлений его определение связано с определенными трудностями. В приспособлениях встречается много различных сочетаний контактных поверхностей, различающихся по форме, состоянию поверхности, твердости и т.д. 3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия W. Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил. К заготовке с одной стороны приложены силы тяжести и силы, возникающие в процессе обработки, с другой - искомые зажимные силы и реакции опор. Под действием этих сил заготовка должна сохранить равновесие. Величину сил резания и их моментов определяют по формулам теории резания металлов или выбирают по нормативным справочникам. Найденное значение сил резания для надежности зажима заготовки умножают на коэффициент запаса. Для этого необходимо составить расчетную схему, то есть изобразить на схеме базирования заготовки все действующие на нее силы: силы и моменты резания, зажимные усилия, реакции опор и силы трения в местах контакта заготовки с опорными и зажимными элементами. Расчетную схему следует составлять для наиболее неблагоприятного местоположения режущего инструмента по длине обрабатываемой поверхности. Величину сил зажима и их направление определяют в зависимости от сил резания и их моментов, действующих на обрабатываемую деталь; при этом решают задачу статики на равновесие твердого тела, находящегося под действием всех приложенных к нему сил и моментов, возникающих от этих сил.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 96; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.233.72 (0.014 с.) |

(1)

(1) (2)

(2)