Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Горно-геологические условия производства работСодержание книги Поиск на нашем сайте

Содержание Введение…………………………………………………………….……………4 1. Горно-геологические условия производства работ. 5 2. Обоснование конструкции скважины, выбор способа бурения и буровой установки 7 2.1 Конструкция скважины.. 7 2.2 Выбор способов бурения скважин. 7 2.3 Выбор бурового станка. 8 2.4 Контрольно измерительная аппаратура. 12 2.5 Бурение по рудному телу. ….12 3. Выбор бурильной колонны, породоразрушающих инструментов, определение компоновки нижней части бурильной колонны.. 13 3.1 Выбор породоразрушающего инструмента. 13 3.2 Применение бурового снаряда. 13 3.3 Выбор обсадных труб. 14 4. Выбор очистного агента и средств осуществления циркуляции очистного агента 16 4.1 Выбор вида очистного агента. 16 4.2 Выбор бурового насоса. 18 5. Проектирование параметров режима бурения. 21 5.1 Выбор и расчет режимов бурения. 21 6. Проектирование специальных работ в скважине. 22 6.1 Геофизические исследования в скважине (ГИС) 22 7. Специальный раздел. 24 Система керноориентирования EZY - MARK.. 24 8. Расчет стоимости метра бурения запроектированных скважин. 27 Заключение. 28 Список литературы……………………………………………………………...29 Введение Данным проектом предусмотрено провести геологоразведочные работы на угольном месторождении предприятия «Бачатский угольный разрез». При проведении данных работ спроектировано бурение 8 скважин. В процессе проведения работ необходимо произвести отбор проб вмещающих пород и рудного тела. Процентный выход крена проектом предусмотрен по рудным зонам не менее 80%. По остальным породам не менее 70%.

Горно-геологические условия производства работ Ранее уже проводились работы на данном месторождении и опираясь на эти данные мы определяем какими породами представлен разрез Проектные данные скважин приведены в таблице 1. В таблице 2 указаны вмещающие горные породы, их физико-механические свойства, коэффициент крепости, категория буримости. Номинальный диаметр скважин выбираем 76 мм. Данный диаметр является достаточным для отбора проб для лабораторного анализа. Бурение будет осуществляться современной буровой установкой шведского производства фирмы Atlas Copco. Таблица 1-Проектные данные скважин

Таблица 2- Физико-механические свойства пород

Обоснование конструкции скважины, выбор способа бурения и буровой установки Конструкция скважины Проектные глубины скважин варьируются от 127 м до 547 м. Зенитный угол заложения скважин от 75 до 90 градусов. Азимутальный угол наклонных скважин составляет 58 градусов СВ (см. таблицу 1). На основе данных о физико- механических свойствах пород, для более достоверного и качественного получения образцов вмещающих пород и образцов рудного тела, а также для проведения специальных работ в скважинах (каротаж) номинальным диаметром скважины принимается диаметр 76 мм. Обсадная колонна устанавливается на глубину 24 м. с целью перекрытия неустойчивых пород (глины, суглинки), склонных к набуханию, обрушению. В таблице 3 представлена конструкция скважины. Способ бурения выбирается вращательный на протяжении всех глубин скважин. Тип бурения колонковый с использованием комплекса ССК. Этот комплекс обеспечивает оптимальный отбор керна. Комплекс ССК производства фирмы Atlas Copco представляет собой гладкоствольные бурильные трубу со способом крепления замка «труба в трубу». Каждая труба имеет длину три метра. Нижняя часть этого комплекса представлена двойным колонковым набором. В нижней части расположен ПРИ (алмазная коронка) затем алмазный расширитель. В верхней части с помощью адаптера с основной трубой устанавливается реликтовый переходник. Внутри адаптера находится опорное кольцо для фиксации керноприемной трубы.

Выбор бурового станка В данной главе проекта рассматриваем выбор буровой, рассматриваем характеристики данного станка и производим расчеты необходимые для обоснования выбора установки. Компактная и маневренная установка Christensen CS10 является самой малой буровой установкой во всем диапазоне и предназначена для разведочного бурения с поверхности. Все компоненты буровой установки размещены на раме смонтированной на колесном шасси. Такая комплектация позволяет быстро, в кратчайшее время, переместить установку при помощи трейлера с одного участка работ на другой. Ниже приведены технические характеристики, в таблице 4 приведены характеристики силового агрегата.

Технические характеристики буровой установки Скорость подачи: ускоренная и замедленная с плавным регулированием Осевое давление: 59,6 кН(13 390 фунт) Тяговое усилие: 90 кН (20 200 фунт) Угол бурения: 45 - 90 град. Длина вытягивания штанги: 6,09 м (20 фут) Силовой привод: гидравлический двигатель с регулируемой скоростью Шпиндель (внутренний диаметр): 117 мм (4 5/8 дюйм) Узел гидропатрона Тип: открываемый гидравликой с пружинным смыканием Максимальный внутренний диаметр: 117 мм (4 5/8 дюйм) Удерживающая способность: 18 143 кг (40 000 фунт) Штангодержатель Тип: открываемый гидравликой с пружинным смыканием Максимальный внутренний диаметр: 210 мм (8,3 дюйм) Удерживающая способность: 13 000 кг (28 660 фунт) Гидравлический насос Trido 140 для закачивания бурового раствора: Макс. расход: 140 л/мин (37 гал/мин) Макс. давление: 7 МПа (1 015 фунт на кв.дюйм)

Таблица 4-Техническая характеристика силового агрегата

Далее производим расчет мощность силового агрегата, расходуемая в процессе бурения: NБ = NЗ + NT + NСТ + NН, где NЗ – мощность, расходуемая на забое скважины, кВт; NT – мощность, расходуемая на вращение бурильной колонны в скважине, кВт; NСТ – мощность, расходуемая в других узлах бурового станка, кВт; NН – мощность на привод бурового насоса.

Величину затраченной мощности на разрушение породы в скважине находим по формуле: NЗ = 2 · 10-4 · P · n · Dср, где P – осевая нагрузка на ПРИ = 1400 даН; n – частота вращения бурильной колонны, об/мин; Dср – средний диаметр коронки, м; Dср =(Д1+Д2)/2 = (0,076+0,047)/2=0,0615м, где Д1 и Д2 – наружный и внутренний диаметр по резцам коронки NЗ = 2 · 10-4 · 1400 · 1100 · 0,0615 = 19,1кВт. Мощность на вращение бурильной колонны NT составляет основную долю затраченной мощности на бурение скважины и складывается из двух параметров: Nхв – мощность, затраченная на холостое вращение бурильных труб в скважине, кВт; Nдоп –мощность, затрачиваемая на вращение сжатой части бурильной колонны, которой создается осевая нагрузка на алмазный инструмент:

NT = Nхв + Nдоп; Nдоп = 2,45 · 10-4 · δ ·P ·n, кВт, где δ – радиальный зазор, м: δ = D – диаметр скважины, м; d – наружный диаметр бурильных труб, м.

Nдоп = 2,45 · 10-4 · 0,0035 · 1400 · 1100 = 1,32 кВт, Nхв = kс (2,0 · 10-6 · q · δ · n2 + 0,8 · 10-3 · q ·d2 · n) · L = 1,2(2,0 · 10-6· 11,6 · 0,0035 · 11002 + 0,8 ·10-3 · 7,6 · 0,0692 · 1100) · 547 = 9,24кВт, где q – масса 1 м бурильной колонны = 7,6 кг; L – глубина скважины = 547 м; kс – коэффициент, учитывающий влияние смазки и промывочной жидкости = 1,2. NT = 9,25+1,32 = 10,57кВт;

NСТ = BC · n, где BC – опытный коэффициент, характеризующий переменные потери в станке, кВт ∙ мин/оборот. Потери мощности в станке: NСТ ≈ 0,5кВт. Мощность двигателя для привода насоса Nн = 5,9 кВт. Общая необходимая мощность двигателя: NБ = 26,1+ 10,57 +0,5+5,9 = 43,07кВт. Сравнивая результаты расчетов и мощность выбранной установки, которая равна 86,5 кВт, определяем использование выбранной буровой установки технически обоснованным.

Бурение по рудному телу При прохождении угольных пластов параметры бурения будут следующими: · Ограничение длины рейса до 0,5 м за один рейс · Снижение осевой нагрузки до 800 даН · Понижение числа оборотов вращения бурильной колонны до 714 об/мин · Снижение количества подачи промывочной жидкости до 15-18 л/мин Данные параметры обеспечивают прохождение угольных пластов с заданным процентов выхода керна, не допуская его размывания, истирания. После подъема образцов угольного пласта, геологическая служба проводит описание проб с последующей транспортировкой для лабораторных работ.

Применение бурового снаряда Проведение геологоразведочных работ проектом предусматривается с применением бурового снаряда импортного производства. Буровой снаряд представляет собой комплекс ССК 76. Он включает в себя трубы бурильные L = 3 метра, и колонковый набор, состоящий из наружной трубы и внутренней трубы.

Снаряд имеет гладкоствольную конструкцию и минимальный кольцевой зазор, эти особенности обеспечивают низкие гидравлические сопротивления при движении промывочной жидкости. В таблице 5 приведены основные характеристики применяемого бурового снаряда.

Таблица 5-Основные характеристики бурильных труб

Выбор обсадной колонны Бурение по проекту производится в породах устойчивых, а значит установку обсадных труб производим на глубину 24 м. Этого достаточно для того чтобы не произошло размывания и разрушения устья скважины. в таблице 6 приведены основные характеристики обсадных труб применяемых в проекте. Таблица 6- Характеристики обсадных труб Размер |

Наружный диаметр | Внутренний диаметр | Масса 1 м, кг | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| мм | дюйм | мм | дюйм | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| НWT | 89,0 | 2-7/8 | 79,3 | 2-3/8 | 11,4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Далее произведем расчеты на прочность обсадных труб.

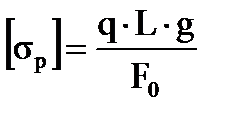

Проверка прочности обсадных колонн производится по двум условиям: на разрыв в опасном сечении трубы (в нарезанной части) и на смятие ниток резьбы. Условие прочности на разрыв при растяжении под действием веса обсадной колонны в опасном сечении верхней трубы:

,

,  ,

,

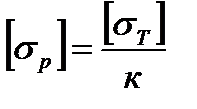

где  допустимое напряжение на растяжение, МПа;

допустимое напряжение на растяжение, МПа;

предел текучести материала труб, МПа;

предел текучести материала труб, МПа;

масса единицы длины колонны обсадных труб;

масса единицы длины колонны обсадных труб;

длина колонны обсадных труб;

длина колонны обсадных труб;

площадь опасного сечения трубы или ниппеля по резьбе, м2;

площадь опасного сечения трубы или ниппеля по резьбе, м2;

коэффициент запаса прочности на растяжение;

коэффициент запаса прочности на растяжение;

ускорение свободного падения.

ускорение свободного падения.

,

,

внутренний диаметр колонны в опасном сечении, м2.

внутренний диаметр колонны в опасном сечении, м2.

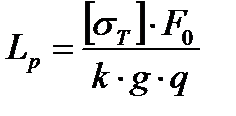

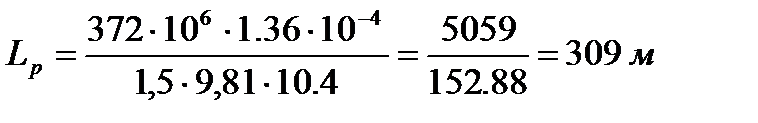

Решив уравнения условия прочности на разрыв относительно L, получим допустимую глубину спуска колонны обсадных труб:

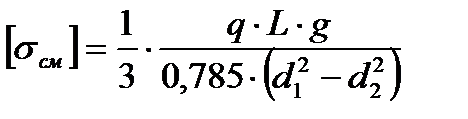

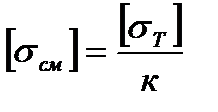

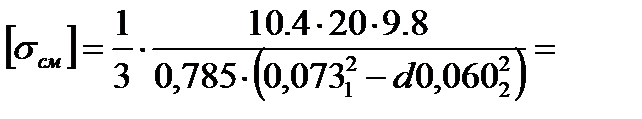

Условие прочности на смятие ниток резьбы в опасном сечении верхней обсадной трубы под действием веса колонны обсадных труб:

;

;  ,

,

где  допустимое напряжение на смятие, МПа;

допустимое напряжение на смятие, МПа;

и

и  наружный и внутренний диаметр резьбы, м.

наружный и внутренний диаметр резьбы, м.

0,0102 МПа

0,0102 МПа

Характеристики выбранных труб соответствуют параметрам для использования в качестве обсадной колонны скважин.

Выбор вида очистного агента

Проведение работ планируется в геологических условиях средней сложности. Целесообразно применять раствор на основе полимерных реагентов.

При бурении верхних слоев до коренных пород будет применена рецептура малоглинистого раствора с введением полимерных реагентов.

Раствор для забуривания скважин и последующего закрепления ствола обсадной колонной состоит из;

· бентопорошок -15-30 кг/м3

· РАС-R - 2-3колпачка/м3 (0,7-1,0 сухих литра)

|

|

Раствор готовится следующим образом. Сначала в емкость с чистой водой (при работающеммиксере) постепенно засыпается бентопорошок и перемешивается до полного его распускания и только потом заливается малыми порциями реагентРАС-R (сухой реагент предварительно перемешивается в ведре с небольшим количеством дизельного топлива). Одновременное введение бентопорошка и полимерного реагента РАС-R недопустимо, так как распустившийся реагент обволакивает частицы бентопорошка полимерной пленкой и не дает ему распускаться, а в результате бентопорошок выпадает в осадок на дно миксера. В случае необходимости, если используется жесткая вода, сначала в воду вводится кальцинированная сода.

После того как будет установлена обсадная колонна приготавливается полностью полимерный раствор. Ниже приведены рецептура и основные достоинства данного раствора.

Полимерный раствор для бурения в геологических условиях средней сложности:

РАС-R – 2-3колпачка/м3 (0,7-1,0 сухих литра)

EZ-MUD DP – 2-3 колпачка/м3 (0,7-1,0 сухих литра)

Приготовление этого раствора следует производить в следующей последовательности: сухой реагент РАС-R перемешивается в ведре с небольшим количеством дизельного топлива, малыми порциями заливается в емкость с чистой водой при работающем миксере и перемешивается в течение 5-10 минут (в зависимости от оборотов миксера). Затем таким же образом добавляется в емкость реагент EZ-MUD DP и полностью растворяется. Буровой раствор на основе реагентов EZ-MUD DP и РАС-R обеспечивает следующие основные преимущества:

- создает на стенках скважины и керна тонкую и прочную полимерную пленку для повышения выхода керна и устойчивости стенок скважины в интенсивно трещиноватых и раздробленных породах;

- обладает хорошей смазывающей способностью для обеспечения высоких скоростей вращения снаряда и механической скорости бурения, снижения износа бурильных труб и алмазного инструмента, уменьшения нагрузок на буровой станок, снижения подклинов керна и повышения проходки за цикл;

- позволяет отделять в циркуляционной системе выбуренный шлам, что дает возможность осуществлять бурение на высоких скоростях вращения снаряда без образования корочки шлама на внутренней поверхности бурильных труб.

Основным назначением реагента EZ-MUD DP является его смазывающая способность, осаждение шлама в циркуляционной системе и повышение вязкости бурового раствора. Реагент РАС-R предназначен для снижения фильтрации (водоотдачи) бурового раствора с одновременным повышением его вязкости при бурении по раздробленным породам.

Вязкость бурового раствора на основе этих реагентов для геологических условий средней сложности должна быть: по зарубежному вискозиметру Марша 34-38 сек (водное число вискозиметра 26 сек), по отечественному вискозиметру ВБР-1 примерно 20-22 сек (водное число вискозиметра 15 сек).

Выбор бурового насоса

Необходимый уровень производительности бурового насоса рассчитывается достаточным количеством подаваемой промывочной жидкости на забой скважины. Промывочная жидкость выносит частички выбуренной породы и производит охлаждение алмазной коронки.

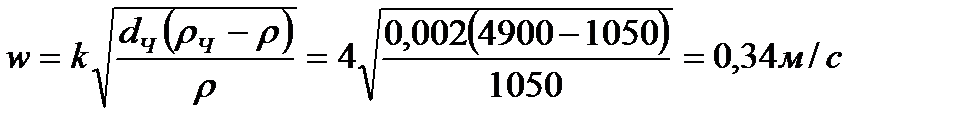

Рассчитываем критическую скорость потока (падения частиц):

где, w – критическая скорость потока, м/с;

k – коэффициент, учитывающий форму твёрдых частиц

dЧ – максимальный размер наиболее характерных твёрдых частиц, м;

ρЧ – плотность твердых частиц, кг/м3;

ρ – плотность бурового раствора, кг/м3.

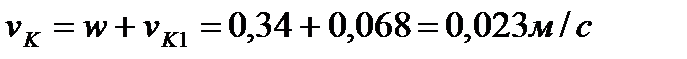

Рассчитываем скорость восходящего потока:

где, w – критическая скорость потока, при которой твёрдые частицы удерживаются во взвешенном состоянии, м/с;

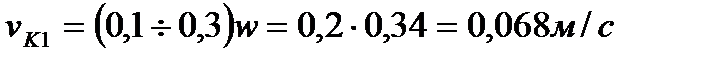

vK1 – необходимая скорость движения твёрдых частиц:

находим:

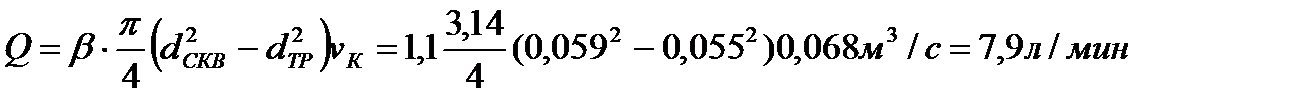

Расход промывочной жидкости (подача насоса), исходя из этого условия, определяется:

где Q – расход промывочной жидкости, м3/с;

где Q – расход промывочной жидкости, м3/с;

β – коэффициент, учитывающий различную скорость движения жидкости по стволу скважины из-за неравномерной его разработки, наличия каверн, трещин = 1,1

dСКВ – диаметр скважины, м;

dТР – наружный диаметр бурильных труб, м;

vK – скорость восходящего потока промывочной жидкости в кольцевом пространстве скважины, м/с.

Специальная глава

Задачи кернометрии

В настоящее время наблюдается тенденция к расширению областей поисков и разведки месторождений полезных ископаемых. Успешность проведения таких поисково-разведочных буровых работ определяется выполнением ряда ответственных задач. Первой группой этих задач является надежное определение геолого-структурных параметров месторождения, второй – скоростное, безаварийное бурение скважин с минимальными затратами на каждую из них и соблюдение максимальной экологической безопасности проведения буровых работ на дневной поверхности и в недрах. Решение второй группы обуславливается выполнением следующих основных задач: отбором керна горных пород по всему стволу или по заданным интервалам скважин такой полноты и качества, которые обеспечивают объективную геологическую информацию, особенно в сложных и глубокозалегающих месторождениях, по каждому из которых перед началом буровых работ отсутствуют достаточные сведения не только о точном геологическом разрезе, мощности и размерах пластов и залежей, но особенно о их трещиноватости, наличии кавернозных и дезинтегрированных зон и т. п.; отбором ориентированных кернов на проектных интервалах скважин, особенно на месторождениях (или их участках) со сложной складчатостью, со смятыми, опрокинутыми и другими сложными структурными формами, что необходимо для точного определения точного залегания их пластов, залежей, но особенно простирания и падения крыльев и замков складок, зон трещиноватости, морфологии зоны полезного ископаемого, мощности и структуры прослоев полезных компонентов, элементов залегания, зон раздувов и выклиниваний.

Выполнение этих важнейших геолого-буровых задач является основой успешного развития направленного бурения скважин, так как отбор ориентированных кернов в определенной мере влияет на выбор и плотность геологической сетки для надежного подсчета запасов полезного ископаемого. Указанные требования могут быть достигнуты при применении наиболее совершенных технических средств и оптимальной технологии отбора образцов керна, ориентированных в горном пространстве по своему естественному положению в массиве. Этот метод и реализующая его буровая технология получили наименование кернометрии.

Принцип работы Ezy-Mark

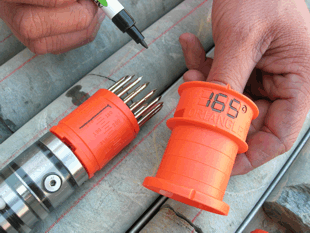

Перед началом работы, комплект осматривается на предмет неисправных деталей. Производится смазка всех узлов, так как инструмент работает в агрессивной среде, смазка перед использованием является обязательным условием. Замки, фиксирующие ориентационные шарики приводятся в положение «открыто». После этого кернориентатор помещается в керноприемную трубу со стороны корпуса кернорвателя (Рис.3).

Рисунок 3- Установка кернориентатора

При помощи овершота производится спуск керноприемника внутрь бурильной колонны.

Как только керноприемник встанет на место внутри наружной колонковой трубы, включается водяной насос и буровая колонна медленно, без вращения опускается к забою скважины.

Перед тем, как начать бурение, эта процедура повторяется, чтобы убедиться, что приборпродвинулся во внутреннюю керноприемную трубу. Коронку необходимо опустить до самого забоя и затем приподнять на расстояние необходимое для начала бурения. После заполнения керноприемной трубы керн аккуратно извлекается с инструментом. Важно отметить, что удары по трубе при извлечении недопустимы, чтобы не избежать появления расколов керна. Затем, с помощью ориентационной рамки(Рис.2) штифты и верхняя часть керна сводятся. При этом в смотровом окне должны быть видны все три шарика(Рис.4).

Рисунок 4 – смотровое окно в рамке

После того как сориентированы шарики и печать ори-блок в рамке, по керну проводится ориентационная линия (Рис. 5).Важно проводить линию очень аккуратно во избежание смещения образцов породы и снижения точности проведения линии.

Рисунок 5 – Проведение ориентационной линии

На ори-блоке указывается глубина поднятия керна, интервал взятия пробы, после чего ори-блок укладывается в керновый ящик в конце рейса(Рис.6).

Рисунок 6 – Ори-блок с указанием глубины

Такие комплекты поставляются с двумя инструментами, что позволяет работать без продолжительных остановок. Один комплект обслуживается, второй запускается в работу. Проведение при помощи такого комплекта кернориентирование позволяет получать точные результаты. Уложенный в конце рейса ори-блок позволяет в любое время уточнить результаты проведенных работ.

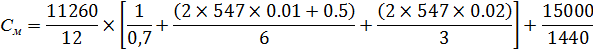

8. Расчет стоимости метра бурения запроектированных скважин

В данном разделе проекта рассчитываем экономическую эффективность бурения 1 метра. Рассчитываем по формуле:

См = Сст / Т [ 1/Vмех + (2НК + t2) / lр + (2СН + t4) / lц ] + Ц/L

где Сст – стоимость станко-смены, руб;

T – длительность станко-смены, час;

Vмех – механическая скорость бурения, м/час;

lр – длина рейсовой проходки, м;

Ц – стоимость бурового инструмента, руб;

L – проходка буровым инструментом (ресурс инструмента), м;

С – время на спуск-подъем 1 м троса с керноприемником, ч/м;

t4 – время, затрачиваемое на извлечение керна и смену керноприемника, ч;

lц – проходка за цикл.

Н – глубина скважины, м;

К – среднее время спуска 1 м бурильной колонны, час;

t2 – время на замену изношенной коронки

Заключение

При составлении данного проекта были учтены передовые технологии в области проведения геологоразведочных работ. Проведены расчеты и обоснование выбора буровой установки, описаны методы проведения геофизических исследований. Данный выбор технологического оборудования и инструментов обеспечивает эффективность проведения буровых работ на угольном месторождении.

Список литературы

1.механика бурильной колонны. Пособие для выполнения практических работ. Составитель: Пушмин П. С. – Иркутск: Изд-во ИрГТУ, 2007. – 29 с.

2. Нескоромных В.В. Проектирование скважин на твердые полезные ископаемые: учеб. пособие / В.В. Нескромных. – Иркутск: Из-во ИрГТУ, 2009.- 292 с.

3.Нескоромных В.В. Разрушение горных пород при проведении геологоразведочных работ: учебное пособие. – Иркутск: Изд- во ИрГТУ, 2008. 300 с.

4.Нескоромных В.В., Пушмин П.С. Бурение скважин: учебное пособие. – Иркутск: Изд-во ИрГТУ, 2014. – 396 с.

Содержание

Введение…………………………………………………………….……………4

1. Горно-геологические условия производства работ. 5

2. Обоснование конструкции скважины, выбор способа бурения и буровой установки 7

2.1 Конструкция скважины.. 7

2.2 Выбор способов бурения скважин. 7

2.3 Выбор бурового станка. 8

2.4 Контрольно измерительная аппаратура. 12

2.5 Бурение по рудному телу. ….12

3. Выбор бурильной колонны, породоразрушающих инструментов, определение компоновки нижней части бурильной колонны.. 13

3.1 Выбор породоразрушающего инструмента. 13

3.2 Применение бурового снаряда. 13

3.3 Выбор обсадных труб. 14

4. Выбор очистного агента и средств осуществления циркуляции очистного агента 16

4.1 Выбор вида очистного агента. 16

4.2 Выбор бурового насоса. 18

5. Проектирование параметров режима бурения. 21

5.1 Выбор и расчет режимов бурения. 21

6. Проектирование специальных работ в скважине. 22

6.1 Геофизические исследования в скважине (ГИС) 22

7. Специальный раздел. 24

Система керноориентирования EZY - MARK.. 24

8. Расчет стоимости метра бурения запроектированных скважин. 27

Заключение. 28

Список литературы……………………………………………………………...29

Введение

Данным проектом предусмотрено провести геологоразведочные работы на угольном месторождении предприятия «Бачатский угольный разрез». При проведении данных работ спроектировано бурение 8 скважин. В процессе проведения работ необходимо произвести отбор проб вмещающих пород и рудного тела. Процентный выход крена проектом предусмотрен по рудным зонам не менее 80%. По остальным породам не менее 70%.

Горно-геологические условия производства работ

Ранее уже проводились работы на данном месторождении и опираясь на эти данные мы определяем какими породами представлен разрез Проектные данные скважин приведены в таблице 1. В таблице 2 указаны вмещающие горные породы, их физико-механические свойства, коэффициент крепости, категория буримости.

Номинальный диаметр скважин выбираем 76 мм. Данный диаметр является достаточным для отбора проб для лабораторного анализа. Бурение будет осуществляться современной буровой установкой шведского производства фирмы Atlas Copco.

Таблица 1-Проектные данные скважин

| № скважины | Проектная глубина, м | Зенитный угол | Азимутальный угол | Проектная глубина встречи угольного пласта, м | Проектная мощность пласта, м |

| 810 812 830 807 419 428 388 803(ф.м.) | 325 361 186 325 212 547 267 475 | 90 75 90 90 75 85 90 90 | - 58СВ - - 58СВ 58СВ - - | 162,3 64,5 24 61 57 48,321 52,244 28,401 | 42 46 44 23 20 21,18 12,8 18,8 |

Таблица 2- Физико-механические свойства пород

| Интервал, м | Наименование пород | твердость по Л.А. Шрейнеру, Н/мм2 | коэффици ент крепости по М.М. Протодьяко нову, f | Коэф фици ент абра зивности пород, Кабр | Категория по буримо сти | |

| от | до | |||||

| 0 | 22 | Глины плотные, с включением суглинков | 600 | 4-5 | 0,8 (умереноабр.) | II-III |

| 22 | 60 | Алевролиты с переслаиванием песчанника | 1500 | 4-6 | 0,8 (умереноабр.) | VII |

| 60 | 520 | Алевролиты с угольными пластами | 1600 | 7-8 | 1,2 (среднеабр.) | VI-VII |

|

| Поделиться: |

=

=  = 0,0035,

= 0,0035,