Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лопастные долота. Конструкция и геометрия рабочей поверхности.

Лопастные долота делятся на следующие типы: двухлопастные 2Л; трехлопастные истирающе-режущие ЗИР; шестилопастные истирающе-режущие 6ИР; пикообразные (однолопастные) П. Лопастные долота отличаются от шарошечных более простой конструкцией и успешно их заменяют при бурении рыхлых, мягких и несцементированных пород. Они применяются в основном при роторном бурении, при бурении забойными двигателями используются реже. 4.1. Однолопастные (пикообразные) долота Эти долота могут быть отнесены к одному из следующих типов: Ц, Р и пикобур. Долото типа Ц (рис. 29.6) предназначено для разбуривания цементных

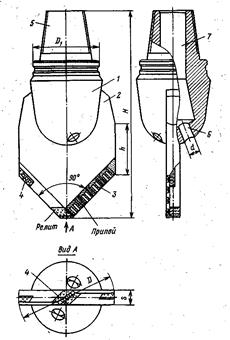

Рис. 29.6 – Однолопастное долото типа Ц 1 – корпус; 2 – лопасть; 3 – твёрдосплавные пластины; 4 – твёрдосплавные штыри; 5 – ниппельная головка; 6 – промывочный канал; 7 – осевая полость

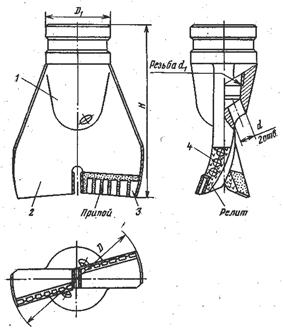

пробок и металлических деталей низа обсадной колонны. Оно состоит из корпуса 1, лопасти 2, твердосплавных пластин 3 и твердосплавных штырей 4. Корпус 1 изготовляется полым. Он может быть выполнен за одно целое с лопастью, т. е. цельнокованым. Один его конец представлен ниппельной резьбовой головкой 5, а другой имеет два промывочных канала 6, выходящие из осевой полости 7 корпуса под определенным углом. 4.2. Двухлопастные долота Предназначены для бурения пластичных и мягких пород. Изготавливаются диаметрами от 93 до 165, 1 мм. Конструкция показана на рис. 29.7. Лопасти выполняются в виде лемеха с изгибом лезвия в направлении вращения долота под углом к забою (углом резания) 75 °.

Рис. 29.7 – Двухлопастное долото типа М 1 – корпус; 2 – лопасти; 3 – твёрдосплавные пластины; 4 - твёрдосплавные штыри;

Кинематика лопастных долот Исследования кинематики работы лопастных долот показывают, что разные точки по длине лопасти имеют разные окружные скорости движения. Участки лопасти, лежащие вблизи оси долота, имеют минимальные скорости, а при удалении к периферии окружная скорость точек на лезвии долота существенно возрастает. По данным Дверия В.П. увеличение скорости с удалением от оси к периферии изменяется по закону гиперболы. Из этого следует, что для породохранения периферийных участков лопастей от катастрофического износа размещение твердосплавных пластин и наплавка зернистым твердым сплавом по лопасти должны также соответствовать закону гиперболы. По расчетам, следует, что на центральной части лопасти породоразрушающие резцы могут иметь одинарное перекрытие забоя, а на второй части ее двойное перекрытие. Периферийная часть лопасти должна иметь резцы, обеспечивающие тройное перекрытие забоя.

Часть 1 БИЛЕТ 12

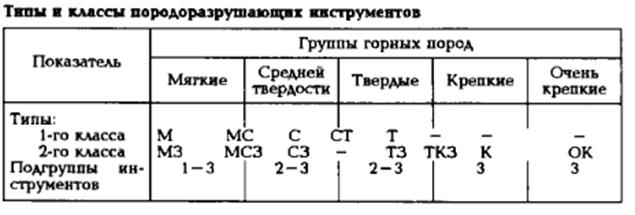

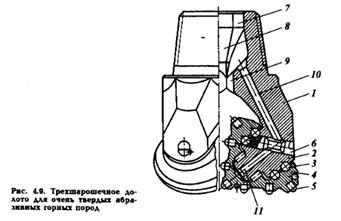

Шарошечные долота выполняются двух классов и типов от М до ОК согласно табл. 4.2, как с обычной, так и с гидромониторной системами промывки. Основные элементы шарошечного долота рассмотрим на конкретном примере (рис. 4.9). Шарошечные долота выпускают главным образом в секционном исполнении. Каждая секция включает лапу 1, на цапфе 2 которой с помощью подшипников 3 установлена шарошка 4, имеющая вооружение в виде зубчатых или сплошных венцов 5. Секции соединены между собой сваркой. На верхнем конце сваренных секций (долота) выполняется конус и нарезается присоединительная резьба. Двухрядный шариковый подшипник собран через отверстие, которое закрывается пальцем 6. Шарошечные долота выполняются с обычной и гидромониторной системами промывки. Система промывки долота, показанная на рис. 4.9, является обычной центральной и включает внутреннюю полость долота 7, сужающийся подводящий канал 8 и цилиндрическое промывочное (продувочное) отверстие 9. В долотах для бурения с продувкой воздухом в лапах и цапфе сверлят отверстия 10 и 11 для охлаждения подшипников и защиты их от засорения шламом. Основные марки стали для изготовления долот приведены в табл. 4.6. Из табл. 4.6. видно, что основные детали долота изготавливают из никель-молибденовых, хромо-никель-молибденовых и хромо-марганец-никель-молибденовых сталей, а тела качения из кремний-молибден-ванадиевой стали. Для повышения износостойкости лапы и шарошки подвергаются цементации на глубину 0,6 - 2,4 мм с последующей двойной закалкой и отпуском.

1.13

|

|||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 377; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.150.80 (0.003 с.) |