Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Параметры скважины, определяющие её пространственное положение. Классификация скважин по ним.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Параметры скважины, определяющие её пространственное положение. Классификация скважин по ним. Пространственное положение любой скважины может быть определено тремя ее параметрами: глубиной S, зенитным и азимутальным углами. Зенитным углом в точке В траектории скважины называется угол между касательной в этой точке и вертикалью. Угол между проекцией касательной к оси ствола скважины в данной точке на горизонтальную плоскость и направлением на Север называется азимутом (азимутальным углом) скважины в данной точке. Глубина S скважины это расстояние по ее стволу от устья до забоя или любой точки, в которой производится измерение зенитного угла и азимута скважины. Эксплуатационные скважины бурят на полностью разведанном и подготовленном к разработке месторождении для добычи нефти и газа. Нагнетательные скважины позволяющие организовать эффективную разработку месторождения и служат для: - организации законтурного и внутриконтурного нагнетания в эксплуатационный пласт воды, газа или воздуха в целях поддержания пластового давления. Разведочные скважины - бурят на площадях с установленной промышленной нефтегазоносностью: - с целью оконтуривания месторождения (уточнения запасов); - сбора исходных данных для составления проекта его разработки. Структурно-поисковые скважины бурят с целью поиска перспективных для глубокого разведочного бурения структур по повторяющим их очертаниям верхним определяющим горизонтом, если они залегают на малых глубинах. Специальные скважины бурят для: - проведения специальных исследований; - сброса промысловых вод в непродуктивные поглощающие пласты, - разведки и добычи технических вод, - подготовки структур для подземных газохранилищ и закачки в них газа, - ликвидации открытых фонтанов нефти и газа. - подготовки подземных хранилищ углеводородов и закачки в них газа и жидких углеводородов (номенклатуру скважин определяют в соответствии с действующими нормативным документами); - строительства установок для захоронения промышленных стоков (нагнетательные, контрольные, наблюдательные). Вопрос 2. Понятие о цикле строительства скважин и его структуре. Содержание основных этапов цикла Цикл строительства скважины включает много видов работ, основными из которых являются следующие. 1. Подготовительные работы к строительству буровой. При этом проводится строительство подъездных путей, линий электропередач, линий связи, трубопроводов, бурение скважины на воду, выравнивание площадки, обваловка и др. 2. Строительно-монтажные работы, в процессе которых осуществляется сборка буровой, монтаж на новой точке. 3. Подготовительные работы к бурению, включающие осмотр и наладку оборудования, оснастку талевой системы, бурение и крепление шурфа, установку направления и др. 4. Проводка ствола и крепление скважины. Оборудование устья, испытание скважины на приток, сдача скважины в эксплуатацию. 5. Демонтаж буровой установки, транспортировка на новую точку, восстановление площадки, рекультивация земель. Все эти процессы взаимосвязаны. Общая нормативная продолжительность цикла строительства представляет собой сумму нормативных показателей продолжительности упомянутых видов работ. Буровым и вышкомонтажным бригадам выдаются наряды на выполнение этих работ. В геолого-техническом наряде (ГТН) приводятся сведения о геологических условиях проходки, составе пород, зонах возможных осложнений, проектной глубине, цели и способе бурения, конструкции скважины, буровой установке, режиме бурения. На основе ГТН, Единых норм времени на бурение (ЕНВ) и местных норм проходки на долото и механическую скорость составляется нормативная карта, где указывается сдельная расценка на бурение скважины для данной буровой бригады. Для оценки фактического использования времени на отдельные виды работ составляется баланс времени строительства скважины, где отмечаются и простои при выполнении предусмотренных работ, и время на ликвидацию аварий, осложнений, и простои по организационным причинам. Анализ баланса времени позволяет выявить резервы для уменьшения непроизводительных затрат времени, увидеть важность изменения соотношения времени между спускоподъемными операциями (СПО), креплением, вспомогательными работами, механическим бурением и др.

1.3 Основные ТЭП строительства скважин. Основные технико-экономические показатели строительства скважины Бурение нефтяных и газовых скважин оценивается следующими показателями, совокупность которых дает характеристику технико-экономического уровня его развития: · коммерческая скорость проходки; · цикловая скорость проходки; · техническая скорость проходки; · механическая скорость проходки; · рейсовая скорость проходки; · Станко-месяцы (бурения, испытания, цикла строительства скважины) · расход металла (обсадных труб) · стоимость скважины в целом. Кинематика лопастных долот Исследования кинематики работы лопастных долот показывают, что разные точки по длине лопасти имеют разные окружные скорости движения. Участки лопасти, лежащие вблизи оси долота, имеют минимальные скорости, а при удалении к периферии окружная скорость точек на лезвии долота существенно возрастает. По данным Дверия В.П. увеличение скорости с удалением от оси к периферии изменяется по закону гиперболы. Из этого следует, что для породохранения периферийных участков лопастей от катастрофического износа размещение твердосплавных пластин и наплавка зернистым твердым сплавом по лопасти должны также соответствовать закону гиперболы. По расчетам, следует, что на центральной части лопасти породоразрушающие резцы могут иметь одинарное перекрытие забоя, а на второй части ее двойное перекрытие. Периферийная часть лопасти должна иметь резцы, обеспечивающие тройное перекрытие забоя. Часть 1 БИЛЕТ 12

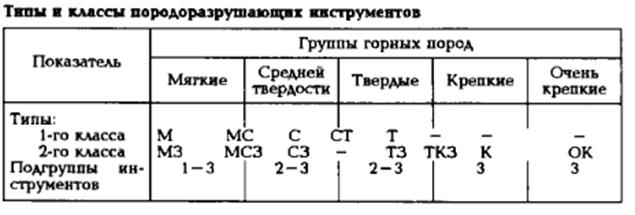

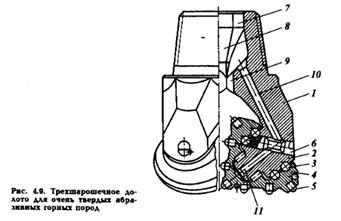

Шарошечные долота выполняются двух классов и типов от М до ОК согласно табл. 4.2, как с обычной, так и с гидромониторной системами промывки. Основные элементы шарошечного долота рассмотрим на конкретном примере (рис. 4.9). Шарошечные долота выпускают главным образом в секционном исполнении. Каждая секция включает лапу 1, на цапфе 2 которой с помощью подшипников 3 установлена шарошка 4, имеющая вооружение в виде зубчатых или сплошных венцов 5. Секции соединены между собой сваркой. На верхнем конце сваренных секций (долота) выполняется конус и нарезается присоединительная резьба. Двухрядный шариковый подшипник собран через отверстие, которое закрывается пальцем 6. Шарошечные долота выполняются с обычной и гидромониторной системами промывки. Система промывки долота, показанная на рис. 4.9, является обычной центральной и включает внутреннюю полость долота 7, сужающийся подводящий канал 8 и цилиндрическое промывочное (продувочное) отверстие 9. В долотах для бурения с продувкой воздухом в лапах и цапфе сверлят отверстия 10 и 11 для охлаждения подшипников и защиты их от засорения шламом. Основные марки стали для изготовления долот приведены в табл. 4.6. Из табл. 4.6. видно, что основные детали долота изготавливают из никель-молибденовых, хромо-никель-молибденовых и хромо-марганец-никель-молибденовых сталей, а тела качения из кремний-молибден-ванадиевой стали. Для повышения износостойкости лапы и шарошки подвергаются цементации на глубину 0,6 - 2,4 мм с последующей двойной закалкой и отпуском.

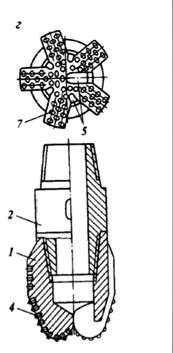

1.13 Лопастные долота ИСМ. Эти долота для разрушения мягких горных пород выполняют шестилопастными и оснащают зубками из сверхтвердого материала Славутич(см. рис.б). Корпус долота состоит из головки 1 и переводника 6. Основные лопасти 3 и калибрующие лопасти 2 приварены к корпусу и оснащены зубками 4. В долотах предусмотрены гидромониторная система промывки 5. В отличие от лопастных долот с твердосплавным вооружением все основные лопасти долота ИСМ полные и скруглены на периферии. Такие долота предназначены для разбуривания малоабразивных пластичных горных пород. Шифр долота,например: ИСМ 291,9РГ. Р-режущее,Г-гидромониторное.

Обобщенные Механическая скорость проходки (бурения) равна отношению Т/Н = Vм, измеряется в м/ч и характеризует среднюю скорость разрушения горной породы (углубления скважины) долотом за время механического бурения. Рейсовая скорость бурения – характеристика общего темпа углубления скважины долотом за время Тр рейса, которое рассчитывается по формуле Тр = Т + Тсп + Тв, где Тсп – время на спуск и подъем инструмента для смены долота; Тв – время на вспомогательные работы, отнесенные к рейсу. Соответственно, рейсовая скорость Vp равна Vp = Стоимость одного метра проходки. Наиболее общим интегральным показателем работы долота является себестоимость одного метра проходки. Однако из-за сложности расчета этот показатель пока не нашел широкого применения. Взамен используется показатель стоимости одного метра проходки по затратам, зависящим от времени. Этот показатель рассчитывается по формуле с = 1.20. Рациональное время работы долота на забое. Принципы установления его для разных типов долот и условий бурения.

Требования к бурильной колонне. Условия работы бурильной колонны. 1) Иметь рациональную компоновку, обеспечивающую достаточную прочность всех своих составных элементов, способную противостоять действию всех возможных нагрузок, включая инерционные, ударные, вибрационные и знакопеременные нагрузки, а также внутренние и наружные избыточные давления; 2) иметь минимальную массу, обеспечивающую минимальные затраты энергии на спускоподъемные работы, но обеспечивающую создание необходимых осевых нагрузок на долото и передачу крутящего (или восприятие реактивного) момента; 3) обеспечивать циркуляцию бурового раствора с минимальными гидравлическими потерями в циркуляционной системе; 4) обеспечивать выполнение любых технологических операций при возникших осложнениях или авариях (заливка зон поглощений, спуск и установка обсадных колонн, профильных перекрывателей, освобождение инструмента от прихвата, проведение ловильных работ и др.). 5) иметь конструкцию составных элементов (труб, замков, др.), обеспечивающую надежный захват спуско-подъемным инструментом (элеваторами и клиновыми захватами) и освобождение при СПО и других операциях и надежное крепление труб и других элементов колонны между собой, исключающее самоотвинчивание или заедание, причем, при наличии однотипных элементов они должны быть взаимозаменяемы; 6) иметь конструкцию резьбовых соединений, подвергающихся частому свинчиванию – развинчиванию (замковые детали), обеспечивающую быстрое выполнение этих операций и минимальное изнашивание; 7) должна составляться из элементов, поверхности которых должны быть износостойкими к абразивному изнашиванию при трении о стенки скважины и буровой раствор, а также при захвате ключами и клиновыми захватами, но в то же время причиняющих минимальный износ внутренней стенки ранее спущенных обсадных колонн; 8) изготовляться из технологичных в обработке материалов, имеющих, помимо высокой прочности и ударной вязкости, высокую устойчивость к действию агрессивных сред; 9) быть в целом экономичной. При всех способах бурения бурильная колонна находится в условиях сложного напряженного состояния. Особенность работы бурильной колонны как длинномерного упругого тела заключается в том, что различные ее участки в один и тот же момент времени подвергаются действию различных, большей частью динамических, нагрузок: растяжению, сжатию, изгибу, кручению, внутреннему и наружному давлениям и избыточным давлениям. Поэтому с практической точки зрения представляет интерес определение напряженного состояния наиболее нагруженных участков колонны с тем, чтобы выработать принципы эксплуатации, обеспечивающие ее длительную и безаварийную работу. Все многообразие нагрузок можно привести к силам и моментам, вызывающим: 1) Нормальные напряжения, направленные вдоль оси колонны,-растяжения, сжатия, поперечного и продольно-поперечного изгиба; изгиб под действием поперечных сил называется поперечным изгибом, а если тело нагружено еще и продольной силой, то изгиб называется продольно-поперечным; эти напряжения обусловлены: а)действием собственного веса бурильной колонны, течением и давлением жидкости; б)силами сопротивления перемещению; в)поперечными силами (реакции стенок скважины); г) инерционными силами; 2) окружные нормальные напряжения от сил давления жидкости; 3) радиальные нормальные напряжения от давления жидкости; 4) сложные (радиально- окружные) нормальные напряжения (смятия) в клиновых захватах; 5) касательные напряжения, обусловленные крутящим моментом.

Часть 1 Билет 29 Расхода ПЖ. На участке АВ: 1. Улучшается очистка 2. ↑ угнетающее давление.

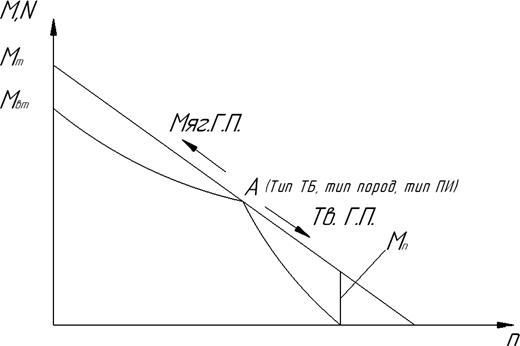

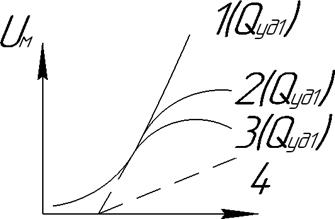

Рис.51 Зависимость механической скорости от нагрузки на долото при Разном расходе ПЖ. 𝑄удs > 𝑄удr > 𝑄удq 1, 2, 3 – ухудшается очистка забоя.

1’ и 4 - для благоприятного и неблагоприятного сочетания других факторов.

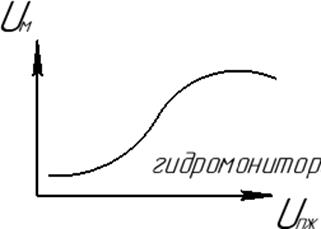

Рис.52 Зависимость механической скорости бурения от скорости истечения ПЖ из ПРИ 40-65 м/с для МС горных пород Более 100 м/с для тв. г.п. • Влияние свойств ПЖ на Vм

Рис.53 Влияние различных технологических параметров ПЖ на механическую скорость бурения 1. Плотность ПЖ (𝜌) 2. Содержание твердой фазы в ПЖ (очистка ПЖ) 3. Смазочная способность ПЖ(СМ) 4. Показатель фильтрации ПЖ (Ф) 5. Условная вязкость ПЖ (УВ)

Рис 58. Рабочая характеристика Турбины и Турбобура. 𝑛вр.турбины = 𝑛вр.вала ТБ; Мвр = 𝑧 · 𝑚; 𝑁вал. = 𝑛 · 𝑧 · 𝑚; 𝑁 = ∆РТБ · 𝑄 · 𝜂 𝑧 – число ступеней 𝑚 – момент одной ступени; ∆РТБ = ∆Ртурбины · 𝑧. В отличие от характеристики турбины рабочая характеристика ТБ учитывает затраты мощности на трение в опорах ТБ, гидравлические потери, объёмные потери и позволяет определить Мкр. на валу и мощность на долоте в зависимости от 𝑸 ПЖ, n, 𝑮𝒈. Также имеется зависимость рабочей характеристики ТБ от типа и состояния опор ТБ, свойств ПЖ и др.

Рис 59. Рабочая характеристика Турбины и Турбобура.

Часть 1 Билет 46 Область применения РТБ Турбобуры применяется при бурении скважин различного назначения, разрез которых состоит из твердых, абразивных пород 6 - 12 категорий по буримости в интервалах бурения от 100 до 2000 (3000) м, когда плотность и вязкость бурового раствора может быть не высокой. Турбобуры также часто используются при разбуривании цементных мостов. Кроме того, турбинное бурение эффективнее роторного при искусственном искривлении скважин, из-за повышенной гибкости секций турбобура.

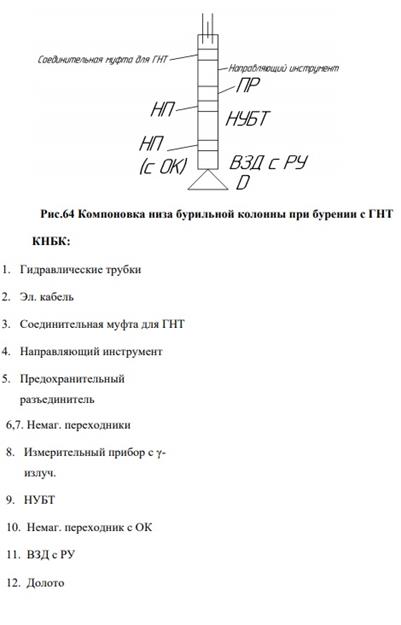

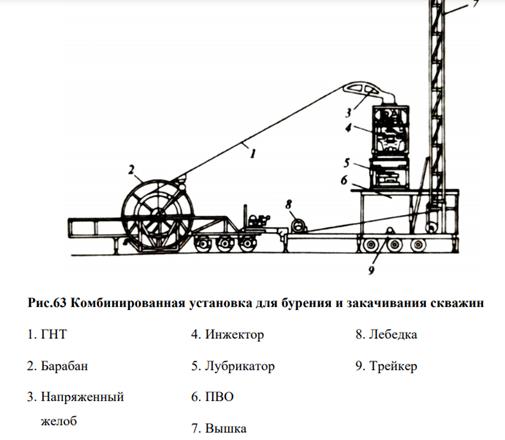

Бурение с применением гибких труб. Бурение с применением СВП. Бурение с использованием ОТ. Область применения и зависимость её от возможного нарушения равновесия напряженного состояния в системе «массив-пластскважина». Эффективность. Разрешающие условия. Специальные оборудование и приборы. Организация работ. Бурение с применением гибких труб (колтюбинг). Подземный ремонт скважины без ее глушения проводится с применением гибкой непрерывной трубы (ГНТ) диаметром 30-40 мм вместо обычных НКТ. Эта труба подается в скважину и извлекается из нее с помощью инжектора с гидроприводом, выполняющего роль талевой системы и лебедки обычной канатной подъемной установки. Устье скважины герметизируется лубрикатором. Инжектор удерживает гладкую непрерывную трубу за счет трения с помощью захватов, плотно обхватывающих ее с двух сторон. Подъем и опускание ГНТ происходит непрерывно с помощью гидромониторов со скоростью 1,2 м/с. Извлеченная из скважины ГНТ сгибается и равномерно наматывается на барабан. При сохранении дебитов скважин они позволили в 3-4 раза повысить производительность труда ремонтных бригад, в 2-3 раза снизить затраты на ремонт скважин.

Особенностью бурения с ВСП (система верхнего привода) является то, что ротор, в основном, предназначен для удержания для весу колонны ОТ и БТ, для вращения имеется вращатель, представляющий собой единый узел с вертлюгом, который подвешен на ТС БУ. Функции · Вращение бурильной колонны с регулированием частоты при бурении, проработке и расширении ствола скважины, при подъёме/спуске бурильной колонны. · Торможение бурильной колонны и её удержание в заданном положении. · Обеспечение проведения спуско-подъёмных операций в том числе: o наращивание/разборка бурильной колонны свечами и одиночными трубами; o свинчивание/развинчивание бурильных труб, докрепление/раскрепление резьбовых соединений переводников и шаровых кранов; o подача бурильных труб к стволу/удаление от ствола вертлюга. · Проведение операций по спуску обсадных колонн в скважину. · Промывка скважины и одновременное проворачивание бурильной колонны. · Задание и обеспечение величин крутящего момента и частоты вращения, их измерение и вывод показаний на дисплей шкафа управления, выносной дисплей, пульт управления и на станцию геолого-технических исследований. · Дистанционное управление. · Герметизация внутритрубного пространства шаровыми кранами. Преимущества СВП · экономия времени в процессе наращивания труб при бурении; · уменьшение вероятности прихватов бурового инструмента; · расширение/проработка ствола скважины при спуске и подъёме инструмента; · повышение точности проводки скважин при направленном бурении; · повышение безопасности буровой бригады; · снижение вероятности выброса флюида из скважины через бурильную колонну; · облегчение спуска обсадных труб в зонах осложнений за счёт вращения и промывки; · повышение качества керна.

Для передачи механической и гидравлической энергии на долото применяются стандартные промысловые обсадные трубы. ОТ можно использовать в качестве всей буровой колонны или части ее различными способами. В этом методе обеспечивается предупреждение осложнения в стволе скважины за счет одновременного бурения и обсаживания ствола скважины ОТ непосредственно в процессе бурения. Достоинства: -сокращение количества СПО; -возможность разбуривания труднопроходимых зон с переходным давлением и истощенных зон; -ускорение бурения при пониженном забойном давлении; -сокращенное время использования буровой установки.

Особенности технологии роторного бурения: передача мощности к долоту по двум каналам и возможность независимого изменения каждого параметра режима бурения. Баланс мощности на бурение и КПД процесса. Управление процессом. • При роторном бурении вращение долоту передается от вращающего механизма – ротора, устанавливаемого на устье, через колонну БТ, выполняющих функцию полого вала => возможность передачи механической и гидравлической мощности на забой. 𝑁g = М × 𝑛

𝑁г = ∆𝑃g х 𝑄

• Кроме того, ротор удерживает на весу колонны БТ и ОТ, воспринимает Мреакт. при бурении 3Д.

• Привод ротора осуществляется от лебедки через карданный вал или цепную передачу, или от индивидуального привода (ПИР). ПИР позволяет регулировать 𝑛вр в широких пределах (10-200 об/мин), снижает нагрузку на привод лебедки при подъеме с вращением. • Ротор выбирают для конкретных условий ведения буровых работ по: – допустимой нагрузке на стол ротора;

– передаваемой мощности;

– Ø проходного отверстия для пропуска долота.

• При роторном способе бурения в отличие от бурения ГЗД 𝑛вр устанавливается с пульта бурильщика, а Мкр на долоте не зависит от 𝑛вр, а зависит от изменения 𝐺g, свойств горной породы, состояния опор и вооружения ПРИ. • Проще подбирать оптимальный РБ, методику отработки долота, изменяя 𝐺g и 𝑛вр. • При вращении БК ↓ риск ее прилипания, зависания, прихвата. • 𝐺", определяемая по показаниям ГНВ, близка к фактической, а вынос шлама обеспечивается при меньшей 𝑉кп(бр) => требуется меньший 𝑄насосов. • Но усложняются условия работы БК.

• Важно более эффективно и полно использовать мощность привода БН (600 кВт) для повышения эффективности разрушения горной породы применением гидромониторных долот, гидроударников, кольмататоров. Коэффициент передачи мощности на забой (гидравлической):

𝑁гд – гидравлическая мощность, подводимая к насадкам долота.

𝑁гн – гидравлическая мощность насосов (Рн𝑄).

𝑁гд = 𝑁гн – 𝑁гп (ц. с.)

• При роторном бурении возможно применение всех типов ПЖ и продувка. 𝑁р = 𝑁т + 𝑁х.вр. + 𝑁д 𝑁т − потери мощности в трансмиссии.

𝑁х.вр. − потери мощности на холостое вращение БК.

𝑁д − мощность, затрачиваемая на вращение долота.

• ↑ 𝑛вр, Ø БТ, 𝐿бк отрицательно влияют на коэффициент передачи мощности на забой:

• Так при Nпривода ротора = 300 кВт, на забой передается только 60 кВт при 𝐿скв = 3000 м. При 𝐿 = 5000, 𝑛 = 60 об./мин., Ø БТ 127, 𝐷д = 215,9 мм → 30 кВт => ↓ Мкр, ↓ 𝐺g => горная порода разрушается неэффективно (нет объемного разрушения), истирание или усталостные явления. • Роторное бурение: эффективно при низких 𝑛вр, + ПРИ с герметизированными маслонаполненными опорами => ↑ 𝐻", больше, чем при турбинном бурении (объемное разрушение горной породы). • Роторное бурение: верхние интервалы (осадочные горные породы), нижние интервалы вертикальных скважин, отбор керна, при промывке высоковязкими и утяжеленными БР, БР с наполнителями (предупреждение поглощений), когда применение 3Д невозможно или неэффективно.

Рис.58. Схема осевой опоры турбобура • Таким образом, зная энергетические параметры при одном режиме промывки (𝑸, 𝝆) (например, из стендовых испытаний), пользуясь формулами подобия можно определить параметры турбины при других 𝑸 и 𝝆. Рабочая характеристика ТБ отличается от характеристики турбины (Мтр.ос.оп. → Wтр.ос.оп.); Wтр.ос.оп. – зависит от конструкции и степени износа опоры (пяты), Gос.опоры, nвр, mмаховая свойств ПЖ и др.

Рис.59. Рабочая характеристика Турбины и Турбобура. • Долото не касается забоя.

𝐺ос = 𝐺г + 𝐺вч · 𝑘Ç ⇒ 𝑀тр.ос.оп. ⇒ 𝑀вт = 𝑀т − 𝑀тр.кон

• Долото + забой

𝐺ос = c𝐺г + 𝐺вм · 𝑘Çe − 𝑅;

R – реакция забоя.

Если (𝐺г + 𝐺с.л. · 𝑘𝑦) = 𝑅 => 𝐺ос.оп.. = 0 => режим плавающей пяты (т. А). 𝑀П − момент трения в осевой опоре. • Энергоёмкость долота определяется удельным моментом, требуемым для его вращения, т.е. моментом, приходящимся на единицу осевой нагрузки на долото: 𝑴вр/𝑮𝒈. • Для ↑ WТБ, упрощения изготовления, транспортирования и ремонта ТБ выполняют секционными (2-3 секции). • Особенности турбинного бурения: 1. Улучшаются в сравнении с роторным бурением условия работы БК (можно использовать ЛБТ, тонкостенные СБТ => ↓ m БК и ↓ $ работ). 2. Длина УБТ в отличие от роторного способа может быть уменьшена, т.к. сжатый участок БК не испытывает сложных σ -ий (т.к. не вращается). 3. Во избежание зависания и прилипания БК к стенкам скважины рекомендуется периодически проворачивать БК. 4. Повышенные 𝛥Р => промывы резьбовых соединений, поэтому необходима улучшенная смазка (тщательная), контроль Мкр. при свинчивании элементов БК. 5. ↑ 𝑛 = ↑ 𝑉мех => ↑ 𝑉коммерч. (особенно при бурении скважин небольшой глубины и средней глубины), но может ↓ проходка на долото «𝐻*», т.к. износ опор и вооружения ПРИ. 6. Не всегда достаточен 𝑀вт при работе с долотами – инструментами (лопастные, РDС, алмазные). 7. Могут быть использованы c любыми БУ, кроме БУ для бурения с продувкой. 8. Низкие характеристики при высоких значениях вязкости и плотности ПЖ.

9. Нет шума и вибрация как от ротора.

Параметры скважины, определяющие её пространственное положение. Классификация скважин по ним. Пространственное положение любой скважины может быть определено тремя ее параметрами: глубиной S, зенитным и азимутальным углами. Зенитным углом в точке В траектории скважины называется угол между касательной в этой точке и вертикалью. Угол между проекцией касательной к оси ствола скважины в данной точке на горизонтальную плоскость и направлением на Север называется азимутом (азимутальным углом) скважины в данной точке. Глубина S скважины это расстояние по ее стволу от устья до забоя или любой точки, в которой производится измерение зенитного угла и азимута скважины. Эксплуатационные скважины бурят на полностью разведанном и подготовленном к разработке месторождении для добычи нефти и газа. Нагнетательные скважины позволяющие организовать эффективную разработку месторождения и служат для: - организации законтурного и внутриконтурного нагнетания в эксплуатационный пласт воды, газа или воздуха в целях поддержания пластового давления. Разведочные скважины - бурят на площадях с установленной промышленной нефтегазоносностью: - с целью оконтуривания месторождения (уточнения запасов); - сбора исходных данных для составления проекта его разработки. Структурно-поисковые скважины бурят с целью поиска перспективных для глубокого разведочного бурения структур по повторяющим их очертаниям верхним определяющим горизонтом, если они залегают на малых глубинах. Специальные скважины бурят для: - проведения специальных исследований; - сброса промысловых вод в непродуктивные поглощающие пласты, - разведки и добычи технических вод, - подготовки структур для подземных газохранилищ и закачки в них газа, - ликвидации открытых фонтанов нефти и газа. - подготовки подземных хранилищ углеводородов и закачки в них газа и жидких углеводородов (номенклатуру скважин определяют в соответствии с действующими нормативным документами); - строительства установок для захоронения промышленных стоков (нагнетательные, контрольные, наблюдательные).

|

||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 1067; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.012 с.) |

, м/ч.

, м/ч. , где Су – стоимость эксплуатации буровой установки в течение 1 ч; Сд –стоимость долота.

, где Су – стоимость эксплуатации буровой установки в течение 1 ч; Сд –стоимость долота.

– коэффициент передачи мощности на забой

– коэффициент передачи мощности на забой