Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Необходимые для выполнения работ

Рисунок 1.Углошлифовальная машина (Болгарка, УШM)

Рисунок 2. Диски УШM для мeтaллa, металлическая корщетка, лепестковый шлифовальный и зачистной армированный

Рисунок 3. Магнитный держатель

Рисунок 4. Строительный угольник

Рисунок 5. Молоток сварщика

Рисунок 6. Сварочный стол

Рисунок 7. Сварочные электроды с покрытием (основное, кислотное, рутиловое и целлюлозное)

Рисунок 8. Сварочный аппарат. MMA/MIG/MAG/TIG ТЕХНОЛОГИЯ ПРОИЗВОДСТВА, ПЕРЕДОВЫЕ МЕТОДЫ ОРГАНИЗАЦИИ ТРУДА И ПРИМЕНЯЕМЫЙ ПРОГРЕССИВНЫЙ ИНСТРУМЕНТ Подготовка металла к сварке После получения металла со склада его подвергают на заготовительном участке первоначальной обработке: зачистке, правке и вырезке заготовок из тяжелых и громоздких кусков листового и профильного проката для дальнейших операций по изготовлению деталей. Нарезанные заготовки подвергают предварительной правке и последующей зачистке поверхности от загрязнений, ржавчины и окалины. Правку проката производят в холодном состоянии на правильных станках или вручную на правильных плитах Изготовление деталей после предварительной обработки осуществляется рядом последовательных технологических операций: Разметкой называется перенос размеров деталей в натуральную величину с чертежа на металл. При разметке необходимо учитывать укорачивание деталей в процессе сварки. Разметку осуществляют с припуском. Припуск– это разность между размером заготовки и чистовым размером детали. Припуск снимают при последующей обработке. Для этого предусматриваются припуски из расчета 1мм на каждый поперечный стык и 0,1-0,2мм каждый погонный метр продольного шва. Для разметки применяют разметочные столы или плиты необходимых размеров. Разметку осуществляют с помощью различных инструментов: стальной метр, стальная рулетка, металлическая линейка, чертилка, кернер, циркуль, штангенциркуль, рейсмус, угольник. Для получения более четкого очертания заготовки поверхность металла предварительно закрашивают белой клеевой краской. При большом количестве заготовок или деталей разметку производят по плоским шаблонам с припуском на последующую обработку. Чертилкой обводят контур детали, а затем накернивают по всей длине линии обвода с шагом 50-100мм между кернами.

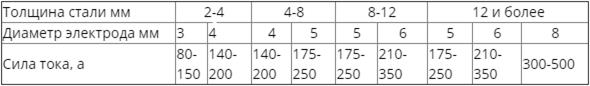

1. Резка осуществляется кислородными резаками по намеченной линии контура детали вручную. Для механической прямолинейной резки листового металла применяются пресс-ножницы. 2. Штамповка, заготовка осуществляется в холодном и горячем состоянии. Холодную штамповку применяют для тонколистового металла толщиной 6-8мм. Для металла толщиной 8-10мм применяют горячую штамповку. 3. Зачистка металла осуществляется для удаления заусенцев с кромки деталей после штамповки, от ржавчины, окалины, масло, влаги и различных неметаллических загрязнений. Зачистка производится вручную и с помощью механизированного инструмента. 4. Правка деталей и заготовка осуществляется на листоправильных вальцах или вручную на плите в холодном и горячем состоянии. 5. Подготовку кромок деталей из низкоуглеродистой стали большой толщины осуществляют кислородной резкой или на фрезерных станках. 6. Отбортовка кромокприменяется для деталей из тонколистового металла для последующего стыкового соединения. 7. Гибка деталей и заготовка производится на металлогибочных вальцах, для изготовления различных емкостей цилиндрической формы. Деталь приобретает форму цилиндра и называется обечайка. Режимы сварки Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным - величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки. Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла; марки свариваемого металла; формы разделки кромок и номера выполненного валика-шва; положения, в котором выполняется сварка; вида соединения.

Диаметр электрода в зависимости от толщины свариваемого металла выбирают в основном при сварке в нижнем положении, хотя такой выбор не исключен при сварке в других пространственных положениях. При сварке металла в нижнем положении (если не учитывать форму разделки кромок) имеется следующая экспериментальная зависимость между толщиной свариваемого металла и диаметром электрода. Таблица 1 Выбор силы тока

Техника сварки Подготовленные к ручной дуговой сварке детали устанавливают в нужном положении и закрепляют неподвижно специальными приспособлениями (струбцинами, скобами, закрепками, кондукторами). Сварщик прикосновением электрода к изделию зажигает дугу и затем перемещает электрод, заполняя шов плавящимся металлом электрода и поддерживая короткую дугу. Для расширения валика и увеличения количества тепла, передаваемого шву, электроду сообщаются поперечные колебательные или зигзагообразные движения. Необходимым условием прочности сварки является достаточная глубина провара в основном металле, т. е. достаточная глубина сплавления наплавленного металла с основным.

|

||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 94; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.76.0 (0.007 с.) |