Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

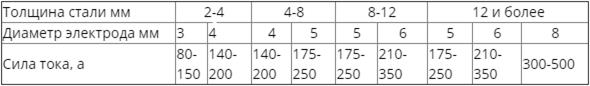

Назначение и область примененияСтр 1 из 4Следующая ⇒ СОДЕРЖАНИЕ ВВЕДЕНИЕ………………………………………………………………….....3 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ…………………………...…4 ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ, ИНСТРУМЕНТ, ПРИСПОСОБЛЕНИЯ, МАТЕРИАЛЫ, НЕОБХОДИМЫЕ ДЛЯ ВЫПОЛНЕНИЯ РАБОТЫ…………………………………………………....9 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА, ПЕРЕДОВЫЕ МЕТОДЫ ОРГАНИЗАЦИИ ТРУДА И ПРИМЕНЯЕМЫЙ ПРОГРЕССИВНЫЙ ИНСТРУМЕНТ……………………………………………………………….14 ОХРАНА ТРУДА………………………………………………………….….20 ЗАКЛЮЧЕНИЕ……………………………………………………………….24 ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА……………………………………….....25 ВВЕДЕНИЕ История сварки берет свое начало с открытия электрической дуги в 1802г. профессором физики В.В. Петровым, который предположил что данное явление может иметь практический смысл, что и воплотил в жизнь в 1881г. русский изобретатель Н.Н. Бернадос, который использовал электрическую дугу для соединения стали с использованием присадочной проволоки. В последствии такая сварка применялась на железной дороге при ремонте подвижного состава. Чуть позже, в 1888 году, российский инженер Н.Г.Славянов усовершенствовал технологию сварки, предложив использовать электрическую дугу с плавящимся металлическим электродом. Так же он применил флюс для защиты металла сварочной ванны от воздействия воздуха и изготовил сварочный генератор собственной конструкции, а так же организовал первый в мире электросварочный цех. Тем не менее в дореволюционный период сварка не получила широкого распространения на территории России, а широко применятся сварка стала только в 1920-х годах на различных промышленных предприятиях, тогда же стали появляться все более и более совершенные сварочные аппараты благодаря разработкам таких советских ученых как В.П. Никитин, Д.А. Дульчевский, К.М. Новожилов, Г.З. Волошкевич, К.В. Любавский, Е.О. Патонов, некоторые из которых даже удостоились государственных наград за свои труды в развитии данной области. Сварка позволила сделать промышленность страны более экономически выгодной, поскольку могла заменить дорогостоящие и трудоемкие процессы, такие как, например, клепка или литье, также сокращались и расходы металла, стоимость оборудования, свою роль сыграла так же возможность автоматизации и механизации сварочных работ. Назначение конструкций из легированной стали Легированная сталь – это сплав, который кроме железа, углерода и стандартных примесей, содержит легирующие элементы. Образовывая с железом химические связи, они меняют строение и значительно влияют на свойства стали, улучшая ее качество. Среди данных элементов присутствует марганец (Mn), никель (Ni), хром (Cr), кремний (Si), кобальт (Co), титан (Ti), ванадий (V), вольфрам (W), алюминий (Al), молибден (Mo). Свойства легирующих компонентов: 1. наделяют сталь повышенной жаростойкостью (Al, Co, Si); 2. увеличивают: красностойкость (Mo), плотность (V, Ti), стойкость против ударных нагрузок (Co, Mn), кислотоупорность (Si); 3. повышают прочность (V, Mn, Ni, Ti, Cr), твердость (V, Cr); 4. препятствуют расширению стали при нагреве (W); 5. улучшают антикоррозионные свойства стали (Mo, Cr, Ni, Ti). Полезные легирующие компоненты способствуют улучшению термообрабатываемости сталей, а некоторые – нивелируют воздействие вредных компонентов, например, серы. Кремний, марганец и никель упрочняют феррит больше, чем хром, вольфрам и молибден. Одной из наиболее ценных легирующих добавок является никель. Это связано с тем, что он интенсивно упрочняет феррит, не снижая его вязкости. Легированные стали классифицируют по следующим признакам: по равновесной структуре (доэвкитоидные, эвкитоидные), по составу, по структуре в нормализованном состоянии (перлитные, мартенситные, аустенитные) и по назначению. Виды легированных сталей По составу (химическому) виды легированных сталей разделяют на: низко-, средне- и высоколегированную сталь. В своем составе высоколегированная сталь имеет наибольшее общее содержание легирующих элементов – свыше 10% и до 50 %. Она находит применение в нефтяной промышленности, энергетическом машиностроении и химической индустрии, а также используется для создания специальных конструкций, пребывающих в условиях сильного контраста рабочей температуры и ее значительных перепадов. Самую большую популярность имеют высоколегированные аустенитные стали (сплав на основе железа, легированный до 55%). Подбор легирующих элементов для такого сплава определяет его предназначение и свойства, которыми он должен обладать. Содержание добавок в среднелегированной стали – от 2,5 до 10 %. Объединяющей их особенностью является временное сопротивление, которое существенно превосходит временное сопротивление конструкционных углеродистых сталей. В тяжелом, химическом, а также энергомашиностроении конструкционные среднелегированные стали используют для изготовления сварных облегченных высокопрочных конструкций. Распространено их применение в самолетостроении и судостроении. Конструкционная низколегированная сталь (содержащая до 2,5 % легирующих добавок) чаще всего применяется в строительной сфере. Ее разделяют на стали для металлоконструкций и армирования железобетонных конструкций. Первая обладает высокой пластичностью и ударной вязкостью. Очень важно то, что эти свойства лишь незначительно ухудшаются при минусовых температурах. Примерно 350 МПа – предел текучести такой стали. В то же время у углеродистой стали этот предел составляет всего 225 МПа. Легированная сталь для укрепления железобетонных конструкций обладает хорошей свариваемостью, пластичностью и высокой прочностью. Подготовка металла к сварке После получения металла со склада его подвергают на заготовительном участке первоначальной обработке: зачистке, правке и вырезке заготовок из тяжелых и громоздких кусков листового и профильного проката для дальнейших операций по изготовлению деталей. Нарезанные заготовки подвергают предварительной правке и последующей зачистке поверхности от загрязнений, ржавчины и окалины. Правку проката производят в холодном состоянии на правильных станках или вручную на правильных плитах Изготовление деталей после предварительной обработки осуществляется рядом последовательных технологических операций: Разметкой называется перенос размеров деталей в натуральную величину с чертежа на металл. При разметке необходимо учитывать укорачивание деталей в процессе сварки. Разметку осуществляют с припуском. Припуск– это разность между размером заготовки и чистовым размером детали. Припуск снимают при последующей обработке. Для этого предусматриваются припуски из расчета 1мм на каждый поперечный стык и 0,1-0,2мм каждый погонный метр продольного шва. Для разметки применяют разметочные столы или плиты необходимых размеров. Разметку осуществляют с помощью различных инструментов: стальной метр, стальная рулетка, металлическая линейка, чертилка, кернер, циркуль, штангенциркуль, рейсмус, угольник. Для получения более четкого очертания заготовки поверхность металла предварительно закрашивают белой клеевой краской. При большом количестве заготовок или деталей разметку производят по плоским шаблонам с припуском на последующую обработку. Чертилкой обводят контур детали, а затем накернивают по всей длине линии обвода с шагом 50-100мм между кернами. 1. Резка осуществляется кислородными резаками по намеченной линии контура детали вручную. Для механической прямолинейной резки листового металла применяются пресс-ножницы. 2. Штамповка, заготовка осуществляется в холодном и горячем состоянии. Холодную штамповку применяют для тонколистового металла толщиной 6-8мм. Для металла толщиной 8-10мм применяют горячую штамповку. 3. Зачистка металла осуществляется для удаления заусенцев с кромки деталей после штамповки, от ржавчины, окалины, масло, влаги и различных неметаллических загрязнений. Зачистка производится вручную и с помощью механизированного инструмента. 4. Правка деталей и заготовка осуществляется на листоправильных вальцах или вручную на плите в холодном и горячем состоянии. 5. Подготовку кромок деталей из низкоуглеродистой стали большой толщины осуществляют кислородной резкой или на фрезерных станках. 6. Отбортовка кромокприменяется для деталей из тонколистового металла для последующего стыкового соединения. 7. Гибка деталей и заготовка производится на металлогибочных вальцах, для изготовления различных емкостей цилиндрической формы. Деталь приобретает форму цилиндра и называется обечайка. Режимы сварки Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным - величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки. Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла; марки свариваемого металла; формы разделки кромок и номера выполненного валика-шва; положения, в котором выполняется сварка; вида соединения. Диаметр электрода в зависимости от толщины свариваемого металла выбирают в основном при сварке в нижнем положении, хотя такой выбор не исключен при сварке в других пространственных положениях. При сварке металла в нижнем положении (если не учитывать форму разделки кромок) имеется следующая экспериментальная зависимость между толщиной свариваемого металла и диаметром электрода. Таблица 1 Выбор силы тока

Техника сварки Подготовленные к ручной дуговой сварке детали устанавливают в нужном положении и закрепляют неподвижно специальными приспособлениями (струбцинами, скобами, закрепками, кондукторами). Сварщик прикосновением электрода к изделию зажигает дугу и затем перемещает электрод, заполняя шов плавящимся металлом электрода и поддерживая короткую дугу. Для расширения валика и увеличения количества тепла, передаваемого шву, электроду сообщаются поперечные колебательные или зигзагообразные движения. Необходимым условием прочности сварки является достаточная глубина провара в основном металле, т. е. достаточная глубина сплавления наплавленного металла с основным. Внешний контроль

Самый простой, наименее затратный, но при этом позволяющий обнаружить только самые значительные дефекты способ – внешний. Внешний контроль швов включает в себя не только визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры. Внешний осмотр и обмеры швов - наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все швы независимо от того, как они будут испытаны в дальнейшем. Внешним осмотром швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз. Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары. Перед осмотром швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва (промывкой спиртом и травлением 10%-ным раствором азотной кислоты) придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры. Обмеры швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое - увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом - измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры швов контролируют обычно измерительными инструментами или специальными шаблонами. Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами. После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука. ОХРАНА ТРУДА При выполнении сборочных и сварочных работ существуют следующие основные опасности для здоровья рабочих: 1. Поражение электрическим током: Травма возникает при замыкании электрической цепи сварочного аппарата через тело человека. Причинами являются: недостаточная электрическая изоляция аппаратов и питающих проводов, плохое состояние специальной одежды и обуви сварщика, сырость и теснота помещений и другие факторы. В условиях сварочного производства электротравмы происходят при движении электрического тока по одному из трех путей: рука – туловище – рука, рука – туловище – нога, обе руки – туловище – обе ноги. При движении тока по третьему пути сопротивление цепи наибольшее, следовательно, степень травматизма наименьшая. Наиболее сильное действие тока будет при движении его по первому пути. Смертельным следует считать величину тока 0,1 А. Безопасным напряжением считается 12 В, а при работе в сухих, отапливаемых и вентилируемых помещениях – 36 В. Для защиты сварщика от поражения электрическим током необходимо надежно заземлять корпус источника питания дуги и свариваемое изделие, не использовать контур заземления в качестве сварочного провода, хорошо изолировать рукоятку электродержателя работать в сухую и прочной специальной одежде, рукавицах, при дожде и снегопаде следует прекращать работу, пользоваться резиновым ковриком и переносной лампой не более 12 В. Заземление служит для защиты от поражения электрическим током при прикосновении к металлическим частям электрических устройств /корпуса источников питания, шкафы управления и другие, оказавшимся под напряжением в результате повреждения электрической изоляции. 2. Поражение зрения Спектр лучистой энергии, выделяемый сварочной дугой, состоит из инфракрасных, световых и ультрафиолетовых лучей. Интенсивность излучения возрастает повышением тока сварочной дуги. Это излучение вызывает у сварщика, незащищённого щитком со светофильтром, заболевание слизистой и иногда роговой оболочки глаз. Поэтому сварщики работают со светофильтром, который задерживает и поглощает это излучение дуги, и защищает глаза от брызг металла и шлака. Сварка покрытыми электродами при токе 100. А выполняется со светофильтром: С – 5; 200. А – С – 6; 300. А С – 7; 400. А С – 8; 500 – 600. А С – 9 и т. д. Шланговая сварка в СО2 при токе 50 – 100 А выполняется со светофильтром С – 1; 100 – 150 АС – 2; 150 – 250АС – 3; 250 – 300 АС – 4; 300 – 400АС – 5 и т. д. 3. Отравление вредной пылью и газами Отравляющие вещества: в покрытии электродов или нержавеющая сталь, а так-же марганец, углерод, азот, хлор, фтор, фосфор. Эти вещества попадают в дыхательные пути сварщика, чтобы предостеречься от таких отравлений стали нужно внедрять новые марки покрытых электродов и порошков с наименьшими токсичными свойствами, приточна – вытяжная вентиляция, приток свежего воздуха через электродержатель и шлем, а так-же необходимо применять и респираторы с химическим фильтром, а иногда противогазы. 4. Ожоги Ожоги возникают в случае разбрызгивания жидкого металла и шлака, прикосновение сварщика к неостывшим предметам голыми участками кожи и т.д. Следует для этого следить за специальной одеждой, кое-где применять при сварки капюшоны, при отбивки шлака от шва требуется обязательно предохранять органы зрения защищающими пластмассовыми очками и т.д. Поэтому прежде чем приступать к сварочным работам, необходимо изучить на рабочем месте инструкцию по технике безопасности. При любом обращении со сварочным оборудованием, необходимо расписаться в регистрационном журнале. После чего необходимо ознакомиться с порядком включения. Убедиться в наличии актов обязательно ежегодной проверки заземления и сопротивления изоляции. Коммуникационных проводов и электродержателей. Во время сварки необходимо работать только в спецодежде. Куртка должна быть одета поверх брюк и застегнута. Брюки должны закрывать обувь, запрещается пользоваться неисправными щитками и разбитыми защитными светофильтрами. После окончания работы электродержатель должен находится в таком положении при котором исключался бы его контакт с токоведущими частями сварочного поста. 1. Перед включением источника питания отчистить его от пыли, грязи, случайно попавших огарков электрода или кусок сварочной проволоки. 2. Проверить надежность изоляции сварочных проводов и их присоединенья, при необходимости подтянуть крепления, изолировать место повреждения сварочного кабеля. 3. убедиться в наличии заземления. Эти меры гарантируют длительную, надежную и безопасную работу источника питания. При выключении источника питания могут быть обнаружены его дефекты или неисправности. В этом случае необходимо отключить источник питания и сообщить об этом мастеру наладчику или электромастеру наладчику для устранения неисправностей источника питания. Для выполнения сварочных работ, прежде всего, требуется разрешение пожарной охраны. В местах сварочных работ должны находиться: песок, щит с инструментом, огнетушители, вода. По признаку пожарной опасности существуют у производств такие категории: А – взрывопожароопасные, В – пожароопасные, Б – взрывоопасные, Г и Д – не пожароопасные, Е – взрывонеопасные /имеются только газы/. В целях предотвращения пожаров запрещается!: Пользоваться сварщикам одеждой и рукавицами, со следами масел, жиров, бензина, керосина; выполнять сварку аппаратов под напряжением, и сосудов, находящихся под давлением. Средствами пожара тушения являются: вода, пена, газы, пар. Каждый сварочный пост должен быть оснащён средствами пожаротушения. После сварочных работ следует проверить рабочее помещение и зону, где выполнялись сварочные работы. В цехах имеются специальные противопожарные подразделения, из числа работающих в цехе создаются добровольные пожарные дружины.

ЗАКЛЮЧЕНИЕ Моя работа выполнена по теме: "Ручная дуговая сварка легированных сталей в нижнем положении шва". В общей части описаны: назначение конструкций из легированных сталей и их применение; перечислены основные инструменты, приспособления и материалы; основные технологические операции ручной дуговой сварки. Мной указан и аргументирован выбор сварочных материалов, предназначенных для сварки конструкции, предложены методы и способы контроля качества сварного соединения. Особое внимание уделено вопросам, касающихся техники безопасности, гигиены труда и производственной санитарии. Выполняя работу, закрепил теоретические и практические знания.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА 1.ГОСТ 23118-78. Конструкции металлические строительные. Общие технические условия.-М.:Изд-во ст-в, 1978.

2.Стальные конструкции: Нормы проектирования: СНиП 11-23-81*,-М.: Стройиздат, 1988.-94с.

3.Несущие и ограждающие конструкции: СНиП 3.03.01-87, Стройиздат, 1988.

4.Сварка и контроль качества сварных соединений металлических конструкций при сооружении промышленных объектов: РД 34 15.132-96 М., 1988.

5.Изготовление и контроль качества стальных строительных конструкций: СП-53-101-98, - М.: 2016.

6.ГОСТ 27772-88. Прокат для строительных стальных конструкций..- М.:Изд-во ст-в,2016.

7.ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры..-М.:Изд-во ст-в,2016.

8.Изготовление стальных конструкций. Под ред. В.М. Краснова. Стройиздат,2016.-355с.

9.Сварка и резка в промышленном строительстве. Т.2 / Под ред. В.Д.Малышева.- М.: Стройиздат,2016.-400с.(справочник строителя).

10. Акулов А.И. Сварка в машиностроении. – Москва: Машиностроение, 2017.

12. Винокуров В.А. «Сварка в машиностроении», Москва, 2017.

13. Горбатовский И.В. Сварка металлов. Справочник мастера и рабочего, Новосибирское книжное издательство,2017.

14. Колчанов Л.А. Сварочное производство. Учебное пособие – Ростов н/Д: «Феникс»,2017.

15. Клыков Н.А., М.В. Шахматов, В.Н.Голиков, А.В. Пуйко Производство сварных конструкций: Учебное пособие – Челябинск, ЧГТУ,2017.

16. Милютин В.С., Коротков В.А. Источники питания для сварки: Учебное пособие. – Челябинск: Металлургия Урала, 2016.

17. Чебан В.А. Сварочные работы/Серия «Учебники, учебные пособия», - Ростов н/Д: Феникс, 2017.

18. Чернышов Г.Г. «Сварочное дело, сварка и резка металлов», Москва, 2017.

19.Овчинников В.В.Подготовительные и сборочные операции перед сваркой: Учебник -М: ИЦ «Академия», 2018.

20.Овчинников В.В.Основы технологии сварки и сварочное оборудование: учебник для СПО /В.В. Овчинников - М., ИЦ «Академия», 2018.

21.Овчинников В.В., Контроль качества сварных соединений: учеб. для студ. учреждений сред. проф. образования / В.В.Овчинников. - 2-е изд., стер. - М.: Издательский центр «Академия», 2018. – 240 с.

22. Лялякин В.П. Частично механизированная сварка (наплавка) плавлением: учебник для студ. учреждений сред. проф. образования / В.П.Лялякин, Д.Б.Слинко. – 2-е изд., стер. – М.: Издательский центр «Академия», 2018. – 192 с.

23. Овчинников В.В., Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом: учебник для студ. учреждений сред. проф. образования / В.В.Овчинников. – 3-е изд., стер. – М.: Издательский центр «Академия», 2018. – 208 с.

24. Козловский С.Н., Введение в сварочные технологии: Учебное пособие. - СПб.: Издательство «Лань», 2018. - 416 с.: ил.

25.Маслов Б.Г., Производство сварных конструкций: учебник для студ. учреждений сред.проф. образования / Б.Г.Маслов, А.П.Выборнов. - М.:Издательский центр "Академия", 2017. - 256с.

26. Чернышов Г.Г., Технология электрической сварки плавлением: учебник для студ. Учреждений сред. Проф. образования / Г.Г.Чернышов. - 2-е изд., перераб. - М.: Издательский центр «Академия», 2017. - 496 с.25.Маслов Б.Г., Производство сварных конструкций: учебник для студ. учреждений сред.проф. образования / Б.Г.Маслов, А.П.Выборнов. - М.:Издательский центр "Академия", 2017. - 256с. 26. Чернышов Г.Г., Технология электрической сварки плавлением: учебник для студ. Учреждений сред. Проф. образования / Г.Г.Чернышов. - 2-е изд., перераб. - М.: Издательский центр «Академия», 2017. - 496 с. СОДЕРЖАНИЕ ВВЕДЕНИЕ………………………………………………………………….....3 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ…………………………...…4 ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ, ИНСТРУМЕНТ, ПРИСПОСОБЛЕНИЯ, МАТЕРИАЛЫ, НЕОБХОДИМЫЕ ДЛЯ ВЫПОЛНЕНИЯ РАБОТЫ…………………………………………………....9 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА, ПЕРЕДОВЫЕ МЕТОДЫ ОРГАНИЗАЦИИ ТРУДА И ПРИМЕНЯЕМЫЙ ПРОГРЕССИВНЫЙ ИНСТРУМЕНТ……………………………………………………………….14 ОХРАНА ТРУДА………………………………………………………….….20 ЗАКЛЮЧЕНИЕ……………………………………………………………….24 ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА……………………………………….....25 ВВЕДЕНИЕ История сварки берет свое начало с открытия электрической дуги в 1802г. профессором физики В.В. Петровым, который предположил что данное явление может иметь практический смысл, что и воплотил в жизнь в 1881г. русский изобретатель Н.Н. Бернадос, который использовал электрическую дугу для соединения стали с использованием присадочной проволоки. В последствии такая сварка применялась на железной дороге при ремонте подвижного состава. Чуть позже, в 1888 году, российский инженер Н.Г.Славянов усовершенствовал технологию сварки, предложив использовать электрическую дугу с плавящимся металлическим электродом. Так же он применил флюс для защиты металла сварочной ванны от воздействия воздуха и изготовил сварочный генератор собственной конструкции, а так же организовал первый в мире электросварочный цех. Тем не менее в дореволюционный период сварка не получила широкого распространения на территории России, а широко применятся сварка стала только в 1920-х годах на различных промышленных предприятиях, тогда же стали появляться все более и более совершенные сварочные аппараты благодаря разработкам таких советских ученых как В.П. Никитин, Д.А. Дульчевский, К.М. Новожилов, Г.З. Волошкевич, К.В. Любавский, Е.О. Патонов, некоторые из которых даже удостоились государственных наград за свои труды в развитии данной области. Сварка позволила сделать промышленность страны более экономически выгодной, поскольку могла заменить дорогостоящие и трудоемкие процессы, такие как, например, клепка или литье, также сокращались и расходы металла, стоимость оборудования, свою роль сыграла так же возможность автоматизации и механизации сварочных работ. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну. Вместе со стержнем плавится покрытие электрода, образуя защитную газовую атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. ПО мере движения дуги сварочная ванна затвердевает и формируется сварной шов. Жидкий шлак после остывания образует твёрдую шлаковую корку. Применение: сварка углеродистых и низколегированных углеродистых сталей, легированных конструкционных сталей, легированных жаропрочных сталей, высоколегированных сталей с особыми свойствами и т д. Ручная сварка позволяет выполнять швы в различных пространственных положениях: нижнем, вертикальном, горизонтальном, потолочном. Основным параметром режима ручной дуговой сварки является сварной ток (I, А). Ручная дуговая сварка производится двумя способами: неплавящимся и плавящимся электродом. По первому способу свариваемые кромки изделия приводят в соприкосновение между неплавящимся (угольным или графитовым) электродом и изделием и возбуждают электрическую дугу. Кромки изделия и вводимый в зону дуги присадочный материал нагреваются до плавления и образуют ванну расплавленного металла, которая после затвердевания превращается в сварной шов. Второй способ сварки выполняемой плавящимся электродом, является основным при ручной дуговой сварке. Электрическая дуга возбуждается между металлическим (плавящимся электродом) и сварными кромками изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварной шов. Сварка является наиболее важным способом получения неразъемных соединений из различных материалов, свариваются металлы и сплавы, керамика, стекло, пластмассы, разнородные материалы. Сварка применяется во всех областях техники. Сварка на монтаже, сварка непротяжённых швов, ремонт строительной и сельскохозяйственной техники, машин, оборудования и т.д.

|

||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 85; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.182.45 (0.004 с.) |