Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение пневматических систем в автоматикеСодержание книги Поиск на нашем сайте

Контроль размеров и положения

Основным элементом пневматических систем контроля размеров деталей является элементсопло-заслонка. Площадь проходного сечения S др этого элементаопределяется зазором между срезом сопла и плоскостью заслонки и равна площади боковой поверхности цилиндра высотой z и диаметром основания

Если в качестве заслонки использовать поверхность детали А (рис. 8.1),то зазор между срезом сопла и поверхностью детали

Рис. 8.1. Схема измерения размера детали Контролируя S ДР и величину z, можно контролировать размер детали h как В промышленных измерительных пневмосистемах используется два способа контроля величины z: ротаметрический и манометрический. Ротаметрический способ заключается в том, что о величине z судят по величине весового расхода воздуха через пневмодроссель сопло-заслонка. Схема пневматической системы контроля размеров, в которой используется ротаметрический способ, представлена на рис. 8.2.

Рис. 8.2. Схема пневматической системы контроля размеров 1 – пневмоклапан, 2 – ротаметр, 3 - измерительное сопло

Расход воздуха через дроссель при постоянном перепаде давлений на нем зависит от S ДР,т.е. от размера z. Следовательно, если обеспечить постоянный перепад давлений

Транспортировка деталей В промышленности распространенной операцией является транспортировка листового материала. Сложенный в стопы листовой материал необходимо доставлять в зону его обработки (рис. 8.8). Автоматизация этой операции осуществляется с помощью использования вакуумных захватных устройств.

Рис. 8.8. Схема транспортировка листового материала 1 – листовой материал, 2 – траектория транспортировки, 3 – зона обработки

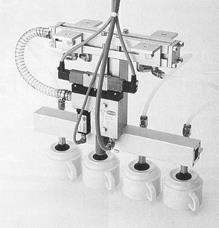

Листы из стопы по очереди захватываются манипуляционной системой, схема которой дана на рис. 8.9.

Рис. 8.9. Схема транспортной манипуляционной системы 1 - лист, 2 - вакуумное захватное устройство, 3 – вакуумный коллектор, 4 – крепление, 5 – вакуумный клапан, 6 – вакуумная линия, 7 – вакуумный насос, 8 – датчик вакуума, 9 – транспортный привод

Транспортный привод прижимает рабочую поверхность вакуумных захватных устройств к поверхности листа. После этого вакуумный клапан соединяет полость коллектора с вакуумным насосом, и захватные устройства с помощью вакуума притягивают поверхность листа к своим рабочим поверхностям. Если датчик вакуума показывает номинальный уровень вакуума в коллекторе, то транспортный привод начинает реализовывать перенос листа в зону обработки. После помещения листа в зону обработки вакуумный клапан соединяет коллектор с атмосферой, вакуумные захватные устройства освобождают лист и возвращаются в исходное положение. Для определения рабочих параметров транспортной манипуляционной системы необходимо учитывать материал, размер, качество поверхности и положение листов, рассчитать его массу, допустимые ускорения и требуемый уровень вакуума. После этого подбираются стандартные компоненты системы и режим ее работы. Такой же принцип транспортировка используется для перемещения хрупких объектов. Пример системы транспортировки фарфоровых чашек представлен на рис. 8.10.

Рис. 8.10. Система транспортировки фарфоровых чашек

Дозирование

Дозирование жидкостей и расплавленных металлов, например, в литейном производстве можно производить пневматической системой, схема которой приведена на рис. 8.13.

Рис. 8.13. Схема дозирования 1- резервуар, 2 – жидкость, 3 – рычаг с ковшом, 4 – силовой цилиндр, 5 – принимающую емкость

Рычаг с ковшом приводится в движение силовым цилиндром. Объем ковша соответствует требуемой дозе жидкости, которая забирается в верхнем положении штока силового цилиндра. При перемещении штока в нижнее положение жидкость из ковша автоматически переливается в принимающую емкость.

Литье под давлением

Опыт литья под давлением показывает, что воздух и газы в пресс-форме далеко не всегда вытесняются в облой под воздействием высокого давления в процессе литья. Специальное удаление воздуха и газов из пресс-формы является необходимым, в частности, при литье тонкостенных деталей или для получения однородной структуры материала. Кроме того, это дает возможность уменьшения номинального значения рабочих давлений при литье, что дополнительно обеспечивает лучшее закрытие пресс-формы и исключает появление выпрессовок. Избыточное рабочее давление к тому же приводит к повреждению пресс-формы. При сквозном наполнении пресс-формы теряется давление, которое могло бы быть использовано для получения качественной отливки. Основными причинами литейного брака являются следующие: - недостаточное заполнение пресс-формы, - наличие воздушных и газовых пузырей, которые обнаруживаются при последующей обработке отливки, - уменьшение предела прочности на растяжение из-за пористой структуры отливки, - сложность последующей сварки, - появление пузырей при покрытии отливок тефлоном, хромом и другими материалами, - неполное закрытие пресс-формы, - попадание смазки в жидкий металл, - недостаточное уплотнение механизмов. Устранить этот брак можно путем использования вакуумной технологии. Особенно актуально использование указанной технологии для отраслей промышленности, применяющих высококачественное литье, к которым относятся, в частности, автомобильная индустрия, производство оргтехники, гидравлических и отопительных систем, а также предметов домашнего обихода. Большинство изделий, принадлежащих к перечисленным областям, требует механической, химической или гальванической обработки после процесса литья. Принцип действия автоматического литьевого вакуумного оборудования показан на рис. 8.14. Начало вакуумирования пресс-формы производится автоматически через вакуумный клапан по сигналу с механизма старта вакуумирования, который срабатывает от контакта с движущейся частью штока поршня камеры прессования (фаза а). В качестве механизма старта вакуумирования могут использоваться также бесконтактные преобразователи перемещения. Во время заполнения пресс-формы (фаза б) вакуумный канал, соединенный с ресивером, остается открытым, что позволяет с помощью глубокого вакуума удалять из пресс-формы воздух, газы и масляные пары. Закрытие вакуумного клапана (фаза в) происходит автоматически по окончанию заполнения пресс-формы и достижения металлом закрывающего поршня клапана с рабочим ходом 0,1 мм. Время закрытия клапана составляет 0,001 с. Автоматическая продувка клапана сжатым воздухом с целью его очистки осуществляется после каждого цикла литья. Конструктивно оборудование состоит из модуля управления и клапана, стыкующихся между собой.

а) начало вакуумирования

б) начало заполнения пресс-формы

в) окончание заполнения пресс-формы и закрытие вакуумного клапана Рис. 8.14. Схема действия автоматического вакуумного оборудования 1 – вакуумный клапан, 2 – вакуумный канал, 3 – блок управления, 4 – вакуумный ресивер, 5 – вакуумный насос, 6 – механизм старта вакуумирования, 7 – автоматическая продувка клапана, 8 – пресс-форма, 9 – модуль управления,10 – шток поршня камеры прессования

Модуль управления позволяет осуществлять полностью автоматическое цифровое управление, автоматический контроль функционирования системы и качества литья. Использование вакуумной технологии во всех случаях увеличивает массу и плотность образцов, что является доказательством улучшения качества отливок.

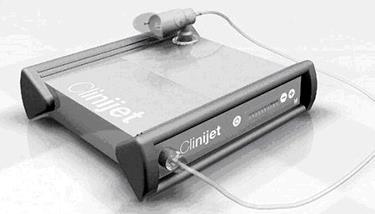

Медицина Пневматические системы широко применяются в медицине. Примером такой системы является пневматический кардиостимулятор, который представлен на рис. 8.15.

Рис. 8.15. Пневматический кардиостимулятор Пневматический кардиостимулятор содержит эластичную вакуумную камеру, соединенную с пневмонасосом, блок управления и ручки для начальной установки устройства на груди пациента. Пневмоусилитель и метроном задают требуемые усилия и частоту компрессии и декомпрессии объема вакуумной камеры. В результате кардиостимулятор генерирует возвратно-поступательные усилия, стимулируя сердце пациента и поток крови в сосудах. Пневматический прибор для искусственной вентиляции легких регулирует объем воздуха, подаваемого в легкие в заданный период времени. Внешний вид прибора показан на рис. 8.16.

Рис. 8.16. Пневматический прибор для искусственной вентиляции легких

Параметры давления и расхода воздуха задаются в электронном виде. Пропорциональный пневмораспределитель управляет искусственным вдохом и выдохом. Прибор самонастраивается в зависимости от сопротивления дыхательных путей и податливости легких. С помощью пневматических устройств можно автоматизировать процесс массажа пациента. Сжимаемость воздуха в таких устройствах играет положительную роль, позволяя адаптировать действие массажного инструмента к поверхности тела пациента. Еще одним применением пневматики в медицине является автоматизированная койка, снабженная пневматическими приводными системами. Пациент, не двигаясь, может самостоятельно менять наклон подушки и совершать другие действия, управляя приводами с помощью пульта, установленного под его рукой.

Робототехника

На базе пневматических приводов могут создаваться стационарные и мобильные роботы с широкими функциональными возможностями. Пример стационарного пневматического робота приведен на рис. 8.17.

Рис. 8.17. Стационарный пневматический робот Робот имеет четыре степени подвижности, обеспечиваемые горизонтальным и вертикальным силовыми цилиндрами, а также приводом поворота захватного устройства и приводом пальцев. Создание роботов вертикального перемещения является сравнительно новым направлением в разработке мобильных роботов. Эти роботы способны перемещаться и выполнять технологические операции на поверхностях с произвольным углом наклона, что определяет эффективность их использования на больших высотах в строительстве, в радиоактивных зонах при обслуживании атомных реакторов и в других экстремальных ситуациях. Пример конструкции пневматического робота вертикального перемещения показан на рис. 8.20. Робот состоит из модуля продольного движения и модуля вращательного движения. Эти модули связаны между собой по оси вращения. Модуль продольного движения состоит из двух пневматических цилиндров.

Рис. 8.20. Схема робота вертикального перемещения 1 - модуль продольного движения, 2 - модуль вращательного движения, 3 – консоль, 4, 5 – вакуумные захватные устройства, 6, 7 - подъемные цилиндры, 8 – траектория поворота

Педипуляторы продольного движения установлены на торцах штоков цилиндров. Они имеют вакуумные захватные устройства, которые обладают возможностью перемещения относительно корпуса робота посредством подъемных цилиндров. Модуль вращения содержит пневматический привод вращения, жестко связанный с педипуляторами, имеющими ту же комбинацию захватных устройств и подъемных цилиндров, что и модуль продольного движения. Робот имеет девять степеней свободы. Движение робота осуществляется посредством пошаговой вакуумной фиксации модуля продольного движения и модуля вращения к поверхности движения и поочередным перемещением штоков цилиндров и их корпусов в направлении движения с возможностью поворота с помощью привода вращения на требуемый угол. Модули продольного движения и вращательного движения оснащены подъемными цилиндрами 5. Штоки подъемных цилиндров имеют соединение с концентрическими захватными устройствами и герметизирующими захватными устройствами, упругое в направлении действия цилиндров. Такое соединение дает возможность всей рабочей поверхности захватных устройств войти в контакт с неровной поверхностью движения. Система управления обеспечивает алгоритм движения робота, позволяющий уплотнять неровности под захватными устройствами. Указанный алгоритм проиллюстрирован на рис. 8.21.

а) б) в)

Рис. 8.21. Алгоритм движения робота с уплотнением неровностей

Если захватные устройства модуля вращательного движения робота зафиксированы на поверхности движения (рис 8.21,а), они могут создавать усилия прижатия захватных устройств модуля продольного движения посредством своего подъемного цилиндра (рис 8.21,б), уплотняя неровности величиной R. После того, как неровности под захватными устройствами модуля продольного движения уплотнены, эти устройства могут быть зафиксированы на поверхности движения, а захватные устройства модуля вращательного движения освобождены (рис 8.21,в), и так далее. Качество уплотнения контролируется посредством вакуумных датчиков для каждого захватного устройства. Общий вид робота при движении по внешней стене здания показан на рис. 8.22.

Рис. 8.22. Движение робота по стене

При большой величине неплотностей поверхности перемещения используют конструкции с вентиляторными вакуумными генераторами, способными эвакуировать значительные объемы воздуха из вакуумируемой области. Пример такой конструкции приведен на рис. 8.23.

Рис. 8.23. Схема робота с вентиляторным вакуумным генератором 1 - корпус, 2 - уплотнение, 3 - электропривод, 4 - колеса, 5 - вакуумный генератор, V – вакуумируемый объем

При вакуумировании объема V с помощью вентиляторного вакуумного генератора передвижение по вертикальной поверхности обеспечивается колесами, управляемыми от электропривода. Этот робот способен передвигаться со значительной скоростью, однако его несущая способность меньше, чем у шагающих роботов.

|

||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 260; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.210.36 (0.009 с.) |

:

: .

. , где H - фиксированная высота расположения среза сопла над базовой плоскостью измерительного стола, а h - высота детали А.

, где H - фиксированная высота расположения среза сопла над базовой плоскостью измерительного стола, а h - высота детали А.

.

.

, то, контролируя расход воздуха, можно судить о величине зазора z, а, значит, и высоты детали А,используя соответствующий тарировочный график.

, то, контролируя расход воздуха, можно судить о величине зазора z, а, значит, и высоты детали А,используя соответствующий тарировочный график.