Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Буровые машины и оборудование

Буровые машины предназначены для проходки скважин в грунтах. Скважины бурят при взрывной разработке мерзлых и плотных грунтов, для исследования физико-механических свойств грунтов, при водопонижении, бестраншейной прокладке подземных коммуникаций и т.п. В последние годы распространено бурение для устройства фундаментов из буронабивных свай и опор, которые часто позволяют в 10 - 15 раз сократить объемы земляных работ по сравнению с обычными фундаментами и в 2 - 4 раза снизить их трудоемкость. В зависимости от назначения скважины бурят различных диаметров (40 - 2000 мм) и длины (0,5 - 100 м). Наибольшие размеры обычно имеют скважины, предназначенные для прокладки труб под автомобильными и железными дорогами. Вследствие различия в размерах прокладываемых скважин, механических характеристиках разрабатываемых грунтов и в условиях работ буровое оборудование изготовляют самых разнообразных конструкций.

8.1. Классификация оборудования

По назначению буровое оборудование подразделяют на буровые машины и станки, предназначенные для бурения скважин, и на устройства для бестраншейной прокладки труб. Буровыми машинами и станками можно бурить любые грунты, в том числе скальные и плотные; бестраншейным способом прокладывают трубы в грунтах I - III категорий. Разделение бурового оборудования на указанные группы объясняется существенными различиями в размерах и формах скважин, проходимых этими типами машин, а также различиями в технологии работ. Процесс бурения состоит из операций разрушения породы на дне скважины и удаления ее. Наиболее распространены механические способы разрушения грунтов, при которых от действия рабочего органа буровой машины создаются местные напряжения в грунте, превосходящие предел его прочности. Механическое разрушение грунтов можно производить ударным, вращательным и ударно-вращательным способами. Под ударным понимают такой способ бурения, при котором процесс разрушения породы в забое происходит при внедрении в нее инструмента со значительной начальной скоростью, т.е. с запасом кинетической энергии. Рабочий инструмент может свободно падать на дно скважины или погружаться в нее под действием специального органа ударника.

Ударник, наносящий удары по рабочему инструменту, погружается в скважину вместе с ним или остается иа поверхности грунта. При погружаемом ударном инструменте скорость бурения не зависит от глубины скважины. Во втором случае рабочий инструмент наращивают с углублением скважины, вследствие чего и ходе бурения изменяется соотношение между массой ударника и инструмента и в конечном счете уменьшается скорость бурения. При вращательном способе бурения грунт разрушается вследствие сжатия его давлением (осевым усилием) резцовой головки бура, режущая кромка которого внедряется в грунт под влиянием окружного (вращательного) усилия бура, уплотняющего грунт перед режущей кромкой и скалывающего (срезающего) его частицы. При бурении каждая точка режущей кромки совершает поступательное и вращательное движение и все деформации и разрушения происходят одновременно. При ударно-вращательном способе бурения вращающемуся инструменту периодически передаются ударные импульсы, направленные по его оси. Эффект разрушения при ударно-вращательном бурении получается больший, чем при разрушении грунта суммарным ударным и вращательным воздействием, что объясняется сложным динамическим взаимодействием грунта и инструмента. К механическим относят также способ образования скважины вдавливанием в нее рабочего инструмента путем сжатия поверхностного слоя. Применяют также гидравлические, термические и электрофизические способы бурения скважин. При гидравлическом способе бурения грунт разрыхляется или разрушается струей воды, подаваемой под давлением. В случае разработки мягких грунтов это давление сравнительно невелико. Для бурения плотных пород используют тонкую струю воды давлением до 1000 МПа. Недостатками гидромеханизированных установок для разработки мягких грунтов являются большой расход воды, небольшие скорости проходки, трудность разработки плотных глинистых грунтов. При проходке скважин под дорожными насыпями могут образовываться каверны, что не допускается техническими условиями. Способ термического бурения скважин основан иа том, что высокотемпературная газовая струя, имеющая большую (нередко сверхзвуковую) скорость, быстро передает тепло породе, в результате под действием термических напряжений она разрушается. Один из основных недостатков термических буров состоит в том, что уровень возникающего при их работе шума значительно превышает допустимый.

Электрофизические способы бурения в принципе весьма эффективны, однако их разработка еще не закончена, вследствие чего применяют их мало. При звуковом способе бурения энергия колебания сердечника магнитострикционного вибратора передается по буровому инструменту, который эффективно разрушает горную породу. Электроимпульсный способ бурения основан на использовании энергии высоковольтных импульсов разрядов в жидкой среде. Возникающие во время разрядов гидравлические и кавитациоиные удары разрушают горную породу. При электромагнитном способе бурения порода нагревается и разрушается под действием электромагнитных волн высокой частоты. Взрывной способ бурения скважин предназначен для проходки их главным образом в особо крепких породах, основан на взрывании в забое непрерывно поступающих по рабочему инструменту жидких взрывчатых веществ или поочередно подаваемых микрозарядов в ампулах. Рабочий инструмент при этом вращается вокруг продольной оси, покрывая все сечения скважины. Отделяющиеся при микровзрывах частицы породы выносятся из скважины газообразными продуктами взрыва. Очистка скважин от породы при всех способах ее разрушения может вестись непрерывно или циклично. В первом случае скважины очищают шнеками, скребками, продувкой сжатым воздухом, промывкой водой. При цикличной очистке часто применяют черпаки, ковши, желонки.

8.2. Конструкции буровых установок

Буровые установки разделяют на буровые машины, имеющие собственный источник энергии, и буровые станки, снабжаемые энергией от внешних источников. Их можно монтировать на автомобилях, тракторах, автоприцепах, некоторые же из установок не имеют ходового оборудования. Установки ударно-канатного бурения, являющиеся устаревшими конструкциями, вследствие простоты и надежности применяют и в настоящее время. Так, станки УКС-30М, при массе бурового оборудования 2500 кг могут бурить скважины диаметром до 920 мм и глубиной в десятки метров. Буровой инструмент и буровая штанга таких установок (см. рис. 8.1) подвешиваются к канату. 1, 13 - выносные опоры; 2 - силовая установка; 3 - балансир; 4 - блок балансира; 5 - головной блок; 6 - канат; 7 - вертлюг; 8 - замок; 9 - канат желонки; 10 - желонка; 11 - буровая штанга; 12 - буровой инструмент; 14 - шатун; 15 - балансирная шестерня; 16 - лебедка подъема желонки; 17 - подъемная лебедка; 18 - ходовое устройство Рисунок 8.1 - Схема станка ударно-канатного бурения

Канат проходит через головные блоки, а также блоки, установленные на балансире, и лебедку. Балансир с помощью шатуна качается при вращении балансирной шестерни. Во время качания его передний конец периодически поднимается и опускается; соответственно этому опускается или поднимается и буровой инструмент. Высота падения инструмента равна амплитуде колебаний балансира, несколько увеличиваясь за счет упругости каната и эластичности посадки головного блока (часто его закрепляют на пружинах).

Очищают скважины периодически с помощью желонки и стакана. Последний имеет обратный клапан и заполняется измельченным грунтом при погружении; желонку опускают в скважину вместо бурового инструмента после каждых 30 - 70 см проходки. Производительность установок ударно-канатного бурения, равная в среднем 1 м/ч, уменьшается с увеличением глубины скважины вследствие увеличения времени на замену бурового инструмента желонкой. Широко применяют в строительстве перфораторы, которыми можно бурить скважины малых диаметров, глубиной до 12 - 15 м в породах любой крепости. Перфораторы изготовляют ручные, колонковые и телескопические. Ручной перфоратор, имеющий массу до 20 - 25 кг, при работе удерживает руками один рабочий. Колонковыми перфораторами массой 85 - 100 кг можно бурить скважины в любых направлениях. При работе их закрепляют на вертикальных, наклонных или горизонтальных колонках, буровых каретках и других приспособлениях с помощью шарнирно-стержневых устройств-манипуляторов. Телескопические перфораторы, буровые части которых составляют одно целое с поддерживающими телескопическими стойками, имеют массу 30 - 50 кг. Применяют их в строительстве мало - в основном для бурения снизу вверх. Принцип устройства перфораторов всех типов одинаков. В цилиндре перфоратора помещен поршень-ударник. Сжатый воздух, поступающий в цилиндр, автоматически подается то с одной, то с другой стороны поршня-ударника, который вследствие этого совершает частые возвратно-поступательные движения. В конце прямого движения поршень наносит удар по хвостовику буровой штанги. При обратном ходе поршень-ударник при помощи храпового механизма поворачивается на небольшой угол, поворачивая прн этом сопряженную с ним буровую штангу. В результате каждый следующий удар наносится по иному месту буримого грунта и эффективность бурения повышается. Периодически сжатый воздух направляют не под поршень-ударник, а в продольный канал буровой штанги и бура. Воздух при этом продувает и очищает скважину от продуктов бурения. Некоторые перфораторы имеют, кроме того, промывочное устройство, с помощью которого в скважину подается вода. Перфораторы снабжают устройствами, гасящими вибрации и глушащими шум. В строительстве в основном применяют ручные перфораторы, которыми можно бурить скважины глубиной до 3 - 4 м и диаметром 35 - 50 мм. В настоящее время увеличивается применение буровых установок, в которых удары по рабочему оборудованию наносят дизельные или вибрационные молоты. Эти молоты обычно используют как погружные, т.е. при бурении их опускают в скважину с продвижением забоя, чем обеспечивается постоянство соотношения соударяющихся масс. Буровым органом такой установки служит труба, на которой закреплены коронка и ножи. К верхней части трубы прикреплен шабот молота, по которому наносит удары его ударная часть.

Очищают скважины непрерывно или периодически. Для этого в буровую трубу вставляют другую очистную. В образовавшийся между трубами кольцевой канал подают сжатый воздух, уносящий из скважины буровой шлам через очистную трубу. Такие установки применяют обычно для бурения шпуров в мерзлых грунтах со скоростью 0,2 - 0,3 м/мин. Несмотря на различие конструкции установок ударного бурения, принцип внедрения инструмента в породу у них один - динамический удар. Одинаковы и факторы, определяющие эффективность их работы: величина энергии удара и скорость движущихся масс в момент удара, частота уларов. Для станков ударно-канатного бурения основным способом повышения эффективности разрушения следует считать увеличение массы ударных частей. У перфораторов эту массу нельзя увеличивать, поскольку есть предел увеличения массы всего перфоратора, главное направление здесь - повышение скорости движущихся масс в момент удара. При этом число ударов иногда доводят до 1800 - 2600 в минуту и более. Если же оно превышает 2000, эффект разрушения породы за один удар снижается, что может привести к снижению скорости бурения. Энергия удара существенно влияет на скорость бурения. Например, при ее увеличении в 1,5 раза скорость бурения возрастает примерно в 2 раза. Значительно влияет на эффект разрушения угол заточки инструмента. В тех случаях, когда он меньше угла, образующегося в породе скола, инструмент погружается глубоко, скалываемые частицы получаются более крупных размеров, и КПД бура повышается. В установках вращательного (шарошечного) бурения рабочими буровыми органами являются шарошки, алмазные буры или разнообразные буровые коронки. Шарошечное долото состоит из 3 - 4 лап, на консольных осях которых на роликовых или шариковых подшипниках смонтированы конусы-шарошки. На конусах имеется несколько рядов зубьев, разрушающих породу при вращении долота, укрепленного на штанге. Способ шарошечного бурения применяют для самых разнообразных пород, начиная с весьма крепких и мерзлых. Бурить скважины можно с продувкой сжатым воздухом, промывкой водой или воздушно-водяной смесью. Очищать же скважины можно одновременно с бурением или при его перерывах. Сжатый воздух для продувки подается через отверстие в шарошечном долоте. Продукты бурения выносятся из скважин под действием большой плотности восходящего потока воздуха. С увеличением подачи воздуха значительно увеличится скорость бурения, так как лучше очищается забой скважин. Расход воздуха примерно прямо пропорционален диаметру долота.

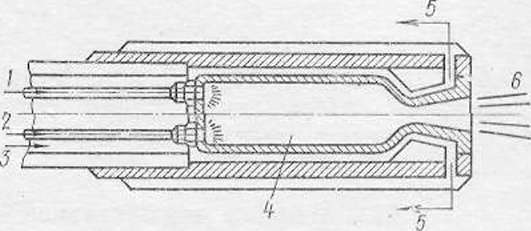

Для свободного прохода частиц измельченной породы под действием воздушного потока необходимо иметь между штангой и стенками скважины зазор 8 – 25 мм. Воздух, подаваемый в скважину для удаления продуктов бурения, кроме того, охлаждает рабочий инструмент, без чего бурить было бы практически невозможно. Именно перегревом инструмента при бурении пород особой крепости вследствие большого осевого усилия объясняется неприменимость вращательного бурения для этих пород. При удалении из скважин бурового шлама шнеками минимальные затраты энергии бывают при соотношении шага витков шнека и диаметра бура, близком к единице. При оптимальном шаге витков шнека частота его вращения должна быть не менее 40 - 60 об/мин в зависимости от крепости породы и степени ее увлажнения. Наиболее эффективно бурение проходит при максимально допустимом осевом давлении на шарошечное долото по условиям прочности конструкции. Во всех случаях величина давления на забой должна превосходить сопротивление породы сжатию по площади контакта долота с породой. Значительно повышается скорость бурения при увеличении частоты вращения бурового инструмента с 60 - 80 до 150 – 250 об/мин при неизменном осевом давлении. С дальнейшим увеличением скорости вращения эффективность бурения без повышения осевого давления не увеличивается. Алмазное бурение производят с помощью коронок, на которые прикреплены мелкие алмазы. Частота вращения коронки 300 - 3000 об/мин при осевом давлении 3 - 7 кН (300 - 700 кг). В начале работы частота вращения коронки и осевое усилие должны быть небольшими, в процессе приработки алмазов их постепенно увеличивают. При алмазном бурении обязательно промывают скважины, так как алмазы при работе нуждаются в интенсивном охлаждении. Преимуществами алмазного бурения являются постоянство скорости бурения независимо от его глубины, правильность и постоянство сечения скважин, компактность оборудования. При вращательном бурении применяют также плоские, резцовые, фрезерные и буровые коронки. Плоские коронки имеют слабосферические поверхности, армированные твердыми сплавами. Резцовое долото, имеющее обычно два плоских лезвия из твердых сплавов, похоже на обычную лерку для сверления больших отверстий в древесине. Фрезерная коронка представляет собой торцовую фрезу с вертикальной осью. Установки для вращательного бурения с различными рабочими органами монтируют на экскаваторах (см. рис. 8.2), автомобилях, тракторах и специальных шасси. 1 - оголовок; 2 - стойка; 3 - отклоняющий ролик; 4 - каретка; 5 – привод; 6 - буровая колонка; 7 – очиститель; 8 - шнек; 9 - буровая колонка; 10 -перехват для удержания буровой колонки от падения в скважину; 11 - винтовой домкрат; 12 - связь; 13 - экскаватор Рисунок 8.2 - Схема установки вращательного бурения К голове стрелы экскаватора прикреплена шарнирно стойка, нижний конец которой тоже шарнирно соединен с экскаватором посредством рамы. На стойке укрепляют навесное буровое оборудование, в состав которого входят: каретка, привод, буровые колонки и очиститель. Привод состоит из электромотора и редуктора, выходной вал которого соединен с буровой телескопической штангой. Буровая колонка состоит из нескольких секций трубчатого сечения, вдвигаемых друг в друга при необходимости. К нижней секции прикреплены шнек и буровая коронка. Грунт, разрушаемый буровой коронкой, подается ею на шнек, который периодически поднимается наверх. Вокруг его верхней части замыкают лопасти очистителя, прикрепленного к стойке, как к направляющей. При вращении буровой колонки очиститель, подобно гайке, движется вниз по виткам шнека и очищает его. В рассматриваемой конструкции давление на буровую колонку создается силой тяжести рабочего оборудования. В некоторых установках осевое давление на буровую колонку создают гидравлическими цилиндрами. Вращательное бурение наиболее часто применяют в условиях строительства. Объясняется это простотой, легкостью, дешевизной, универсальностью и экономичностью средств бурения, удобством монтирования бурового оборудования на транспортных средствах. При ударно-вращательном бурении необходимы значительно большие, чем при других способах бурения, окружное усилие и удельное давление лезвия на породу в забое скважины. В этих случаях и при большом числе ударов (2000 - 4000 в минуту) инструмент внедряется в породу со скоростью 0,3 - 0,5 м/мин и более. Рабочим инструментом при таком бурении являются трехперые буровые коронки. Способом ударно-вращательного бурения можно проходить скважины в очень крепких породах (IX и X групп), однако стоимость работ при этом получается относительно высокой, в основном из-за недостаточной стойкости инструмента. Машины ударно-вращательного бурения чаще всего применяют для бурения в подземных выработках, в строительстве же их используют сравнительно редко. Методом термического бурения скважин разрабатывают наиболее крепкие породы, в основном кристаллической структуры, где механические способы бурения дают низкую производительность или не применимы. Этим способом можно прожигать скважины диаметром до 450 - 500 мм и глубиной до 20 - 25 м. Термическое бурение производят рабочим инструментом, представляющим собой горелку, работающую по типу камер сгорания реактивных двигателей. В горелке при сгорании керосина в газообразном кислороде температура достигает 3000 °С. Из горелки раскаленные газы выбрасываются через сопло со сверхзвуковой скоростью и направляются на разрушаемую поверхность. Вследствие высокой температуры и сверхзвуковой скорости истечения огневых струй тепло быстро передается к нагреваемой поверхности, в количестве до (9 - 50) Схема устройства газовой горелки термического бурения показана на рис. 8.3.

1 – топливо; 2 - окислитель; 3 - вода; 4 - камера сгорания; 5 - раскаленный газ; 6 - сверхзвуковая струя газа Рисунок 8.3 - Схема устройства горелки для термического бурения

По трубкам кислород и керосин подводят через распыляющие устройства к камере сгорания. Для охлаждения кислородно-керосиновых установок применяется вода, подаваемая в полость, которая при выходе из горелки превращается в пар. Продукты сгорания (раскаленный газ) выбрасывается наружу через сопло, в котором они разгоняются до сверхзвуковой скорости. Парообразование в скважине увеличивает количество газов, выходящих из скважины, почти в 4 раза, что облегчает выброс разрушенных частиц наружу. Там, где затруднительно обеспечить термическое бурение газообразным кислородом, применяют горелки, в которых окислителем служит сжатый воздух, а топливом - бензин. Термическим способом скважины бурят с помощью станков с рабочим органом в виде термобура или ручным буровым инструментом. Ручные термобуры имеют сравнительно небольшую массу (5 - 8 кг) и удобны для бурения скважин глубиной до 1,4 - 1,5 м и диаметром 40 - 80 мм. Конструкции станков для термического бурения проще, чем для других способов, так как эти станки сообщают вращательное и поступательное движение, а также направляют сравнительно легкий рабочий инструмент. При вращении бура с частотой 6 - 30 об/мин порода равномерно разрушается по всему забою. Иногда в нижней части рабочего инструмента помещают резцы, которые дополнительно разрушают породу. Такой способ бурения называют термомеханическим. Универсальные сборные инструменты удобны тем, что позволяют устанавливать на одном агрегате комбинации из нескольких горелок, обеспечивающие бурение скважин различного диаметра от 80 до 450 мм. Существенное преимущество термического способа заключается также в том, что с его помощью можно расширить любую часть скважины на 100 - 200 мм приемом замедления подачи бура в нужном месте. Это важно при устройстве скважин для взрывных работ. Скорость термического бурения более высокая, чем при любом другом способе. Для мерзлых грунтов она составляет 8 - 20 м/ч, а для крепких каменных пород 4 - 20 м/ч, уменьшаясь с увеличением диаметра скважины. Масса и стоимость бурового оборудования, отнесенная к 1 м пробуренной скважины, при термическом бурении во много раз меньшие, чем при всех остальных способах. Стоимость же материалов, расходуемых при бурении, значительно выше. В заключение отметим, что термический и термомеханический способы бурения мерзлых и очень плотных грунтов, а также просверливания отверстий в бетоне, обработки каменных материалов (например, стесывания граней бордюрных камней) являются перспективными, хотя они пока недостаточно разработаны. 8.3. Машины для бестраншейной прокладки труб

При применении способа бестраншейной прокладки подземных коммуникаций под автомобильными и железными дорогами не нарушается движение транспорта, сохраняется целостность земляного полотна, покрытий и верхнего строения дорог. Поэтому экономический эффект от использования такого оборудования достаточно высок. Машины для бестраншейной прокладки труб разделяют на две основные группы: для прокладки малых (диаметром 100 - 500 мм) и больших (диаметром 600 - 2000 мм) скважин. Из машин первой группы чаше всего применяют пневмопробойники, рабочие органы которых вдавливаются в грунт ударами с помощью специальных ударников. Возвратно-поступательное движение ударника происходит под действием сжатого воздуха. В последние годы серийно выпускают пневмопробойники для проходки скважин диаметром от 80 до 600 мм. Длина скважин, зависящая от их диаметра, может достигать 30 - 40 м. Скорость проходки в пределах 1,5 - 8 м/ч уменьшается с увеличением длины скважины. Пневмопробойник состоит из ударного узла, стартового устройства, расширителей, удлинителя. Корпус ударного узла (см. рис. 8.4) является рабочим органом, образующим скважину.

1 - шланг; 2 - корпус; 3 - золотник; 4 - ударник; 5 - удлинитель Рисунок 8.4 – Ударный узел с удлинителем

Корпус перемещается вперед под действием ударов, которые ударник наносит по его переднему внутреннему торцу. Обратному перемещению корпуса под действием реактивных сил препятствуют силы трения между его наружной поверхностью и грунтом. Направление ударов ударника можно изменять, что позволяет реверсировать движение корпуса. Работает ударник под действием сжатого воздуха, подводимого к пневмопробойнику по шлангу. Воздух направляется попеременно к разным концам ударника с помощью золотника. Удлинитель, представляющий собой отрезок направляющей трубы и повышающий точность проходки скважин, соединен с корпусом ударного узла по конической поверхности. Для образования скважин диаметром больше диаметра корпуса делают несколько проходов ударным узлом, устанавливая на корпусе при каждом проходе расширители увеличивающихся диаметров. Расширитель, представляющий собой сварной цилиндр с конической головной частью, устанавливают на головной части корпуса ударного узла. Для забивания в скважину труб к ударному узлу прикрепляют насадку, соединяемую с трубой. На переднюю часть трубы надевают конусный наконечник.

До начала работ на трассе скважины подготавливают приямки - входной и приемный. Во входной приямок устанавливают стартовое устройство, ориентированное по направлению скважины с помощью уровня и визирного шнура. Стартовое устройство, предназначенное для запуска ударного узла в грунт, состоит из рамы, пневмоцилиндра с прижимным станком, опорных костылей и кранов управления пневмосистемой. Устройство закрепляют в приямке с помощью опорных костылей, после чего на него укладывают ударный узел. Пневмоцилиндр стартового устройства своим прижимным станком подает ударный узел к забою приямка. После этого включают пневмосистему ударного узла, и его корпус начинает вдавливаться в грунт. Работу начинают без удлинителя, который устанавливают на извлеченном ударном узле после проходки 2,5 - 3 м скважины. Аналогично производят работу с расширителями и по забивке труб. Расход пневмопробойником сжатого воздуха при давлении 0,6 - 0,7 МПа (6 - 7 атм) не превышает 8 м3/мин. В машинах для проходки скважин большого диаметра применяют различные типы рабочих органов. Машины, работающие методом продавливания грунта, вдавливают в него трубы с помощью силовых установок, состоящих из нескольких гидравлических домкратов с усилием на штоке каждого 150 - 500 т, Домкраты упираются в деревянные, металлические или бетонные стенки, устанавливаемые во входных приямках. Вдавливаемая труба перемещается в приямке по направляющим. На переднем конце прокладываемой трубы укрепляют лобовую обделку-нож, облегчающую вдавливание. Грунт, поступающий в трубу в виде цилиндра, разрабатывают механизированным способом или вручную и удаляют из забоя. Механизированная разработка грунта сравнительно сложна, и производят ее обычно с помощью совков и скребков. Значительно чаще применяют машины с ручной разработкой грунта, которые можно изготовлять в мастерской строительной организации. Производительность механизированных установок 10 - 18 м/см, ручных - значительно ниже. Величину усилия, необходимого для внедрения труб, выбирают с учетом их диаметра (усилие возрастает приблизительно прямо пропорционально диаметру), вида грунта и способа его удаления из трубы, а также длины продавливаемой трубы. Усилия продавливания значительно уменьшаются при разработке грунта на линии кромки ножа, укрепленного на трубе. Так, при продавливании трубы диаметром 1000 мм длиной 30 м в глинистом грунте оно равно 1,6 МН, а при разработке грунта на 2 м сзади кромки ножа усилие составляет 2,1 МН (210 т). При разработке песчаных грунтов по второму варианту усилие вдавливания требуется значительно большее, чем в глинистых. Для нашего примера оно равно 2,7 МН. При разработке грунта у кромки ножа вид грунта мало влияет на величину усилия. С увеличением длины прокладываемой трубы усилие значительно возрастает. Машины, работающие методом горизонтального бурения, применяют чаще остальных. Возможно одновременное или раздельное бурение и прокладка труб с непрерывным или цикличным транспортированием грунта. На рис. 8.5 показана схема машины с непрерывным транспортированием грунта, производимым шнеком и отдельной прокладкой труб. Процесс бурения грунта этой машиной аналогичен процессам сверления. Рабочее оборудование машины с помощью опорных роликов опирают на раму и подают на забой вручную штурвалом или с помощью специального привода. Организация работы этих машин аналогична описанной выше для пневмопробойников. Трубу протаскивают после очистки скважины от грунта и извлечения машины из приямка.

1 - рама; 2- опорные ролики; 3 - главный вал со шпинделем; 4 - шнек; 5 - режущая головка; 6, 7 - сменные шестерни; 8 - электродвигатель; 9 - привод главного вала; 10- привод подачи: 11 - ходовой винт; 12 - штурвал ручной подачи; 13 - корпус редуктора Рисунок 8.5 - Схема шнековой машины горизонтального бурения

Машины такого типа могут бурить скважины диаметром до 500 - 600 мм, длиной до 35 - 40 м со скоростью 5 - 8 м/ч. Эти машины непригодные для работы в слабых и неустойчивых песчаных грунтах, а также в скальных и водонасыщенных. Кроме того, скважины, пробуренные ими, могут значительно отклоняться от заданного направления. Машины с совмещенными процессами бурения и прокладки труб обеспечивают более высокое качество работ. Транспортирующими органами у них обычно служат безопорные свободно плавающие шнеки, размещенные в прокладываемых трубах. Такой шнек состоит из нескольких секций, наращиваемых в процессе прокладки труб. На первой секции шнека устанавливают режущую головку, которая разрабатывает грунт по диаметру трубы. При этом создается серпообразный зазор между наружной стенкой трубы и сводом скважины, благодаря чему значительно уменьшаются усилия подачи труб в скважину. Шнек и трубу подают в скважину с помощью каретки, получающей нажимные усилия от ходового винта, или используя полиспасты. Режущая головка машины состоит из державки, на которой укреплены зубья, армированные твердыми сплавами. Зубья при вращении перекрывают все сечения скважины и равномерно разрабатывают грунт. Производительность машин с совмещенным бурением и прокладкой труб более высокая, чем у машин с раздельно выполняемыми операциями. К рассматриваемой группе машин относят также скребковые. В скребковой машине передняя секция трубы инвентарная, т.е. ее не оставляют в скважине после окончания работы. В этой секции устанавливают режущий рабочий орган и его привод. Рабочий орган состоит из забурника и ротора. При вращении он вырезает и измельчает грунт, после чего он падает на нижнюю часть инвентарной секции. Удаляют грунт из секций скребковым конвейером (транспортером). Скребки прикрепляют к бесконечной втулочно-роликовой цепи, которая с помощью приводного редуктора и кривошипного механизма совершает возвратно-поступательное движение вперед и назад. При движении вперед скребки свободно отжимаются и проскальзывают над грунтом, оставляя его на месте. При обратном движении скребки под действием собственной массы, заняв вертикальное положение, загребают грунт, оставленный смежными скребками, и передвигают его ближе к заднему концу трубы. Скребковые машины сравнительно просты по устройству и имеют небольшую массу. Их производительность составляет 2 - 3 м/ч. Машинами с гидромеханизированными процессами разработки и удаления грунта чаще всего разрабатывают его одновременно двумя способами: механическим разрушением и размывом струей воды, вытекающей под напором. На конце прокладываемой трубы укрепляют буровую колонку. При вращательно-поступательном движении трубы буровая колонка вырезает керн грунта, который разрыхляется затем ножами. Одновременно грунт размывается струей воды и в виде пульпы стекает из трубы на дно котлована. Напор рабочих органов на грунт обеспечивается гидравлическим или канатным механизмом. Вода подается к рабочему органу по промывочной трубе, помещенной внутри прокладываемой трубы. Гидромеханические установки расходуют 120 - 150 м3/ч воды при ее напоре 0,1 - 0,20 МПа (18 - 20 м). Скорость бурения - 1,5 - 8 м/ч. Эти машины нельзя применять для прокладки трубопроводов под железнодорожными насыпями ввиду опасности размыва насыпи. Буровые установки с цикличным удалением грунта обычно имеют в качестве рабочего органа винтообразный нож, который режет и разрыхляет грунт перед прокладываемой трубой. Внутри трубы помещают транспортирующее устройство, чаще всего ковш. После того как труба продвигается вперед на 10 - 15 см, ковш врезается в разрыхленный грунт. Затем ковш, не полностью заполненный грунтом, отводится немного назад. Такой цикл движения ковша повторяется. Для того чтобы грунт полностью заполнил ковш, в инвентарной передней секции трубы перемещается клапан, качающийся на неподвижной оси. Этот клапан при движении ковша вперед прижимается к передней части грунта, находящегося в ковше, перемещая его в заднюю часть ковша. При движении ковша назад клапан приподнимается, свободно пропуская под собой грунт в ковше. Полностью наполняется ковш за 3 - 4 цикла. Разгружают ковш при помощи разгрузочного клапана аналогичного загрузочному. Трубу подают в забой канатным механизмом. Эти установки применяют, главным образом, для проходки скважин большого диаметра. Скорость проходки скважины описанными установками обычно не велика – 3 - 5 м/ч. Основные преимущества машин с цикличным удалением грунта - возможность проходки протяженных скважин (длиной до 90 - 100 м), а также сменная производительность примерно на 30 – 50 % большая, чем у других типов машин этого назначения. Машины для бестраншейной прокладки труб выпускают самоходные и несамоходные. Первые монтируют на гусеничных тракторах, вторые поддерживаются во время работы кранами или их устанавливают на неподвижных рамах. Для уменьшения сил трения грунта по металлу трубы, которые являются главными составляющими сопротивления вдавливанию труб, диаметр скважин принимают на 50 - 70 мм больше диаметра прокладываемых труб. Кроме того, с этой целью иногда поверхность труб покрывают полиэтиленом, глинистыми или глинисто- нефтяными растворами.

Практика № 9

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 195; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.88.249 (0.069 с.) |

кДж/м2. При такой интенсивности нагревания можно разрушать хрупкие горные породы не плавлением, а растрескиванием от термических напряжений. В результате образования сетки трещин с поверхности разрушаемой породы отделяются мелкие частицы (тонкие чешуйки, зерна), которые легко удаляются из скважины с выходящим газовым потоком. При разрушении горной породы вследствие термических напряжений крепость ее не лимитирует процесса огневого бурения.

кДж/м2. При такой интенсивности нагревания можно разрушать хрупкие горные породы не плавлением, а растрескиванием от термических напряжений. В результате образования сетки трещин с поверхности разрушаемой породы отделяются мелкие частицы (тонкие чешуйки, зерна), которые легко удаляются из скважины с выходящим газовым потоком. При разрушении горной породы вследствие термических напряжений крепость ее не лимитирует процесса огневого бурения.