Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машины для разработки мерзлых грунтов

Разрабатывать мерзлые грунты общестроительными машинами и механизмами малоэффективно, так как прочность этих материалов зимой в 15 - 20 раз выше, чем талых грунтов. На рис. 6.7 показаны пределы прочности грунтов при разной температуре. Для разработки грунтов такой прочности мощность и прочность общестроительных машин оказываются недостаточными. Наиболее часто применяют клинья различных форм: параллелепипеды с заострением, пирамиды, конические параллелепипеды с заострением. Угол у вершины пирамиды составляет 30 - 35°. Масса клиньев колеблется от 0,8 до 3,2 т; высота падения та же, что у шар-баб. Число ударов для разрушения 1 м2 грунта на глубину 0,8 - 1,5 м составляет 50 - 60 клиньями массой 0,8 т и 10 - 15 ударов при их массе 3,2 т.

1 - песок (влажность ω =16 - 17%); 2 - супесь (ω =11... 12%); 3 – супесь (ω =21 - 26%); 4 - глина (ω =43 - 49%); 5 - пылевая глина с органическим веществом (ω =52 - 61%);6 - тяжелая супесь (ω =22 - 23%) Рисунок 6.7 - Пределы прочности грунта в зависимости от температуры

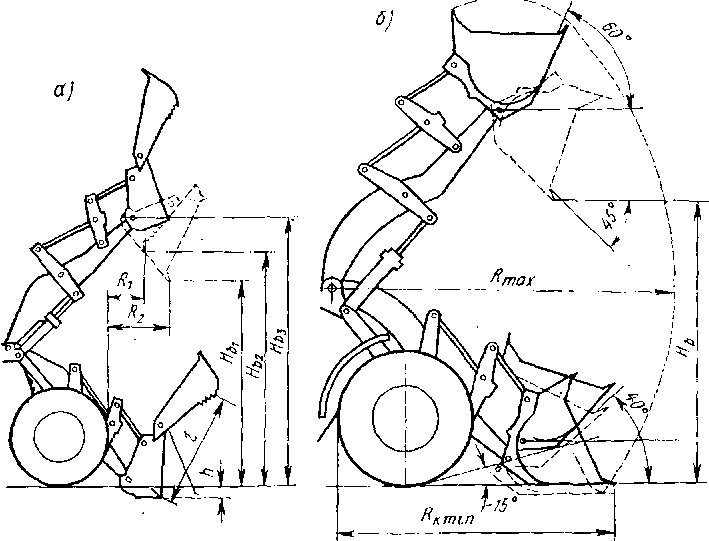

Недостатком этого способа является низкая производительность. Кроме того, резко снижается надежность экскаватора из-за больших динамических нагрузок, расходуется много канатов. Данный метод рекомендуется применять для очень малых объемов работ. Более эффективен способ откола от массива крупных глыб. На рис. 6.8 показана установка на тракторе для откола крупных глыб. 1 - оголовок; 2 - автоматический сцеп; 3 - рабочий орган (клин); 4 - канат; 5 - направляющая мачта; 6 - лебедка; 7 - узел амортизации Рисунок 6.8 - Установка для разработки грунтов способом откола Рабочим органом служит клин, подвешенный на канате. Клин поднимается лебедкой, установленной на тракторе, и сбрасывается на грунт по направляющим. Масса клиньев у таких установок 0,6 - 1,0 т, высота подъема - до 11,5 м. Производительность этого способа в 1,5 - 2 раза выше; в среднем она составляет 40 - 50 м3. С помощью такой установки грунт разрушается только в месте отрыва глыбы от массива, т.е. там, где забивается клин. В объеме глыбы грунт деформируется очень незначительно. На этой установке можно произвести до 50 срабатываний в 1 мин. При внедрении клина в грунт вокруг него образуется ядро уплотнения, вызывающее локальное объемное напряженное состояние грунта. В результате между клином и бровкой забоя образуются трещины, приводящие к отколу глыбы. Объем скола зависит от угла клина α (см. рис. 6.9) и ширины клина b, от расстояния между бровкой и местом забивки клина В, от работы единичного удара.

Рисунок 6.9 - Клин для откола крупных глыб

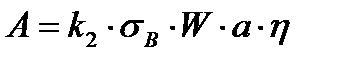

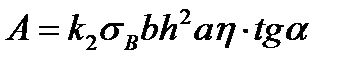

Чтобы внедрить клин в грунт, работа единичного удара А должна быть не менее определенной заданной величины. М. И. Гальпериным экспериментально получена зависимость, которая позволяет определить величину этой работы

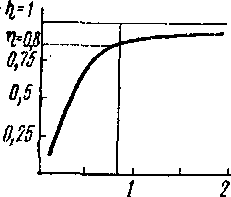

где W - объем внедренного в грунт клина W=bh2tgα; α - коэффициент, характеризующий влияние динамических нагрузок. Опытным путем установлено, что работа, необходимая для внедрения штампа в грунт, при динамических нагрузках в 2 - 2,5 раза больше, чем при статических, следовательно, можно принять α = 2,0 - 2,5; η - ПКД ударного механизма (см. рис. 6.10), зависящий от отношения G 1 / G 2, где G 2 - вес клина; G 1 - вес падающего груза.

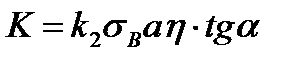

m1 - масса падающего груза; m2 - масса, по которой ударяет груз Рисунок 6.10 - Зависимость КПД от G 1 и G 2 С учетом этого величина работы единичного удара будет определяться

Обозначив для заданных условий Энергоемкость процесса разрушения этим способом - наименьшая из всех способов, однако этот способ непригоден для разработки больших объемов грунта и выполнения работ у таких сооружений, вблизи которых нельзя производить мощные удары. Этот способ разработки, как указывалось выше, можно рекомендовать для сравнительно малых объемов работ. Для выполнения больших объемов работ более рационален способ резания мерзлых грунтов, хотя этот способ более энергоемок, чем способ откола, так как при резании приходится разрушать грунт на более мелкие части, чем при отколе крупных глыб. Для разрушения мерзлого грунта резанием в грунте нарезают щели глубиной до 0,75 - 0,8 глубины промерзания с расстоянием между ними 800 мм, а затем целики, находящиеся между этими резами, убирают с помощью экскаваторов. При таком способе разработки можно нарезать щели для уборки грунта объемом до 300 м3/смен. Преимуществом этого способа является то, что приходится разрушать резанием не больше 20 - 25% мерзлого грунта, а остальная часть убирается экскаватором в виде крупных глыб. Для работы по этому способу можно применять машины, оборудованные одной или несколькими цепными пилами (барами). Применение цепных бар имеет то преимущество, что они могут нарезать щели глубиной до 2 м. К недостаткам цепных бар относятся: наличие больших сил трения в направляющих, на что тратится около 20% мощности; значительный износ резцов. Особенно большой износ происходит при резании песчаных и супесчаных грунтов. Схема баровой машины показана на рис. 6.11.

1 - кронштейн; 2 - редуктор; 3 - гидроцилиндр; 4 - защелка; 5 - бар Рисунок 6.11 - Установка для нарезки щелей в мерзлом грунте На тракторе устанавливают коробку отбора мощности, с помощью которой вращение передается приводным звездочкам цепи. Опускание и подъем бара происходит с помощью гидроцилиндров, питаемых от гидросистемы трактора. Эти же гидроцилиндры являются напорным механизмом. Нарезать щели можно также с помощью дисковых пил, которые навешиваются на трактор с помощью навесного оборудования, так же как и бары. Для разработки мерзлых грунтов также редко используют цепные и роторные экскаваторы, на рабочих органах которых устанавливают клыки в таком порядке, чтобы откалывались крупные куски (резание крупным сколом). Они имеют низкую производительность. Для разработки мерзлых грунтов применяют землеройно-фрезерные машины, рабочим органом которых является фреза, отделяющая грунт от массива крупным сколом, а также навесные тракторные рыхлители.

Контрольные вопросы

1. Сущность гидромониторных работ. 2. Основные преимущества и недостатки различных схем размыва грунта. 3. Конструктивная схема гидромониторной установки. 4. Основные виды водоснабжения для гидромониторных работ. 5. Сущность землесосного способа выполнения работ. 6. Конструктивная схема работы землесосного снаряда. 7. Разработка мерзлых грунтов клиньями различных форм. 8. Конструктивная схема установки для разработки грунтов методом откола. 9. Сущность способа резания мерзлых грунтов. 10. Схема установки для нарезки щелей в мерзлом грунте.

Практика № 7 Одноковшовые погрузчики

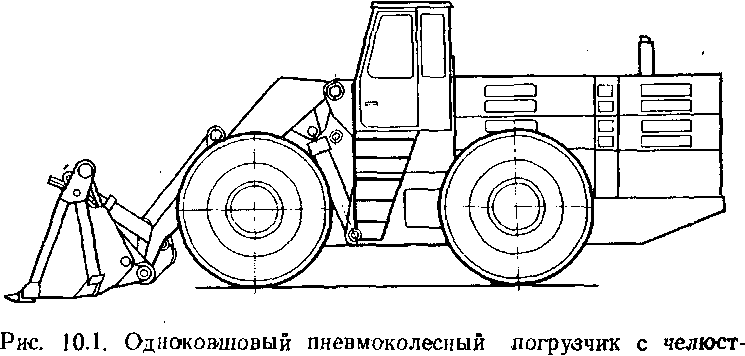

Одноковшовые погрузчики предназначены для выполнения погрузочно-разгрузочных работ с сыпучими кусковыми и штучными грузами, перемещения грузов и вспомогательных работ в строительстве. Погрузчики могут быть использованы для послойной разработки грунтов I - III категорий и более прочных грунтов с предварительным рыхлением. Одноковшовый погрузчик (см. рис. 7.1) представляет собой самоходную машину, оснащенную ковшовым рабочим органом.

Рисунок 7.1 – Одноковшовый пневмоколесный погрузчик с челюстным ковшом

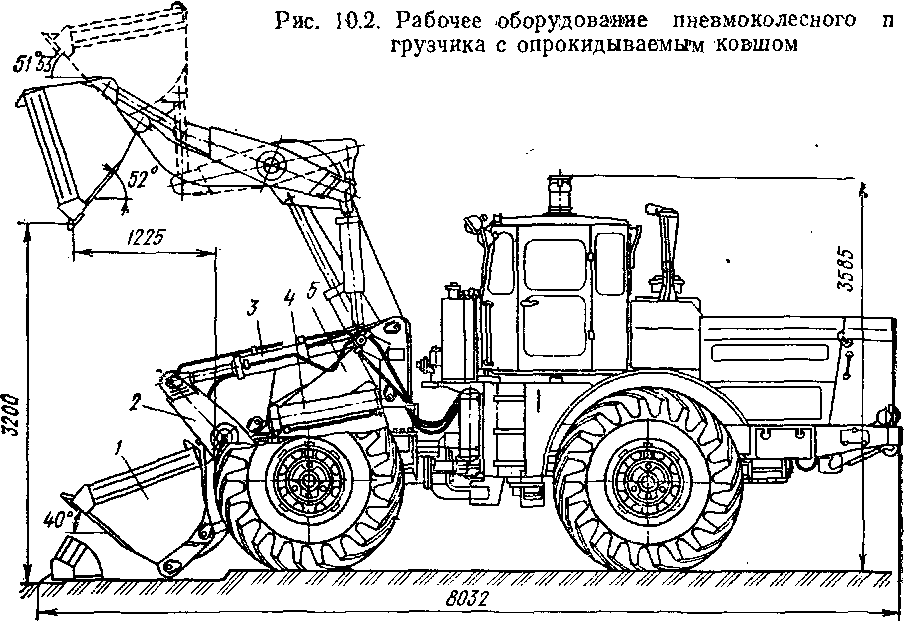

Погрузчик может иметь специальное гусеничное или пневмоколесное устройство. Часто рабочее оборудование погрузчика монтируют на гусеничном или пневмоколесном тракторе-тягаче. Рабочее оборудование (см. рис. 7.2) включает ковш 1, стрелу 5, рычаги 2 поворота ковша и гидросистему для привода рабочих органов. Гидроцилиндры 4 поднимают и опускают стрелу со всем оборудованием, а гидроцилиндры 3 изменяют положение ковша в процессе работы погрузчика и опрокидывают его при разгрузке.

Рисунок 7.2 – Рабочее оборудование пневмоколесного погрузчика с опрокидываемым ковшом

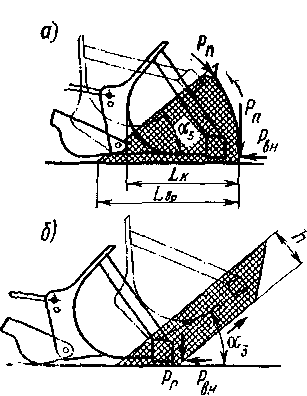

Заполнение ковша погрузчика материалом происходит под действием тягового (толкающего) усилия. В мягких грунтах (см. рис. 7.3, а) ковш внедряется в штабель материала на полную глубину, поворачивается и приподнимается, затем погрузчик задним ходом отходит от забоя для погрузки материала в транспортные средства или перемещается на необходимое расстояние для разгрузки в отвал. По возвращении погрузчика в забой цикл повторяется.

а - раздельный; б - совмещенный Рисунок 7.3 - Способы заполнения ковша материалом

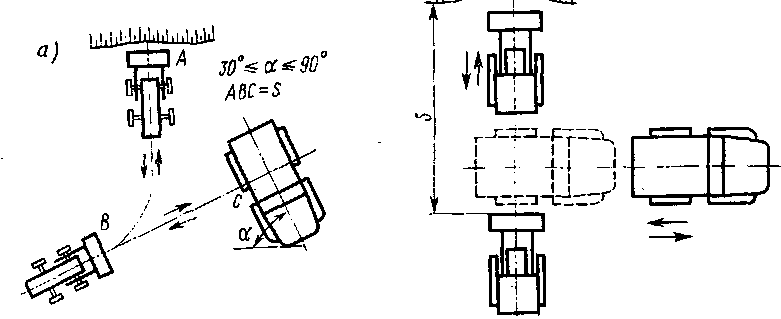

В грунтах связных и крепких применяют совмещенный способ заполнения ковша (см. рис. 7.3, б), при котором совмещаются движение погрузчика и подъем ковша. Ковш заполняется, перемещаясь вдоль откоса штабеля и срезая слой грунта толщиной h. При раздельном способе на внедрение ковша в материал и поворот загруженного ковша требуются значительные усилия по сравнению с заполнением ковша совмещенным способом. Однако работа совмещенным способом более утомительна, так как оператору приходится совмещать и движение погрузчика, и подъем рабочего оборудования. При каждом цикле погрузчик, работающий на месте, проходит путь S=ABC (см. рис. 7.4, а). Продолжительность такого цикла составляет 12 - 35 с (в зависимости от типоразмера погрузчика) и требует высокой маневренности и динамичности машины.

а - с разворотом погрузчика; б - с челноковым движением автосамосвала и погрузчика Рисунок 7.4 - Погрузка материала в автосамосвал Для увеличения маневренности колесные погрузчики средних и больших типоразмеров выполняются на шарнирно сочлененных рамах, позволяющих уменьшить радиус поворота до двойного размера колесной базы. При меньшей маневренности погрузчика чаще применяется метод, показанный на рис. 7.4, б. Колесные погрузчики имеют массу 0,3 - 85 т, вместимость ковша 0,05 - 35 м3 и выше, мощность 6 - 500 кВт и более, производительность в 2,5 - 3 раза выше, чем у экскаваторов такой же массы. Ими можно выполнять некоторые работы без специального вспомогательного транспорта. Основной недостаток погрузчиков - в 2 - 3 раза меньшая высота копания, чем у одноковшовых экскаваторов, и очень малый радиус действия, требующий подъезда почти вплотную к забою.

Весьма ограниченное применение имеют другие типы погрузчиков, производящих разгрузку на месте опрокидывания ковша назад, что позволяет почти полностью исключить маневры между циклами, а также и полуповоротные, у которых рабочее оборудование может поворачиваться на 210 - 270° (см. рис. 7.5).

а - погрузочный ковш для сыпучих материалов; б, в - ковши прямой и обратной лопаты; г - вилы для штучных грузов; д, е - грейферные ковши; ж - грузовой крюк Рисунок 7.5 - Полуповоротный погрузчик со сменным рабочим оборудованием

Эти погрузчики могут работать в мягких грунтах как полуповоротные экскаваторы. Погрузчики могут снабжаться ковшом с боковой разгрузкой, что упрощает маневрирование машины. Практически все модели гусеничных тракторов мощностью до 210 - 250 кВт могут снабжаться этим видом сменного оборудования, в значительной мере (на 70 - 80%) унифицированного с оборудованием погрузчиков на колесных тракторах и тягачах. Достоинством гусеничных погрузчиков является в 1,2 - 1,5 раза большее, чем у колесных, усилие при внедрении в грунт силой тяги и большая маневренность вследствие возможности разворота на месте, что сокращает продолжительность цикла на 3 - 6 с, или на 8 - 25%. При этом производительность повышается на 20 - 30%. В соответствии с большей силой тяги гусеничные погрузчики чаще снабжаются оборудованием рыхлителя. Погрузчики с ковшами вместимостью 1,15 - 3 м3 и мощность 50 - 180 кВт имеют наибольшее число моделей. Все наиболее крупные зарубежные фирмы, изготовляющие машины-орудия и тракторы, выпускают и модели погрузчиков мощностью 50 - 60 кВт, массой 6,5 - 8,5 т со сменными ковшами различного назначения вместимостью 0,9 - 2 м3, захватами, стрелами и т.п. Из мощных погрузчиков наиболее распространены машины с шарнирно-сочлененной рамой. Их применяют при вместимости ковша свыше 3 м3, а иногда и при вместимости его 0,6 - 1 м3. Однако при вместимости 0,15 - 2 м3 почти всегда применяют модели со сплошной рамой с приводом на все колеса и с системой бортового поворота за счет торможения колес одной стороны. Следует отметить, что шарнирно-сочлененная рама, уменьшая на 20 - 30% минимальный радиус поворота и значительно увеличивая этим маневренность погрузчиков, в то же время уменьшает их устойчивость, как при копании, так и при транспортных операциях во время прохождения по кривым и по участкам с большим уклоном, особенно одновременно с торможением. Поэтому копание такими погрузчиками рекомендуется производить при угле поворота частей шарнирно-сочлененной рамы относительно друг друга на угол в мягких грунтах не более 25°, а крепких - не более 15°. Максимальный взаимный поворот частей шарнирно-сочлененной рамы составляет 35 - 45°, при этом наибольшая грузоподъемность погрузчиков снижается на 10 - 12%. Наибольшую опасность представляет возможность такой рамы при резком торможении складываться, что непременно ведет к аварии. Сплошная рама не имеет указанных недостатков, а если модель погрузчика невелика и минимальный радиус поворота не превышает 6 - 6,5 м, то необходимость в дальнейшем его уменьшении отпадает. Можно считать, что для погрузчиков на базе, например, МТЗ-80 шарнирная рама не может дать существенного эффекта и поэтому в ее применении нет необходимости.

На колесном погрузчике сзади иногда устанавливают второе, обычно экскаваторное, оборудование. В некоторых случаях сбоку трактора устанавливают и третье оборудование - трубоукладчик. Погрузчики, при которых рабочее оборудование располагается над задней осью трактора или тягача, обычно имеют дополнительное оборудование - рыхлителя или бульдозера, увеличивающее их устойчивость. Если вторым сменным оборудованием является экскаваторное, то оборудование погрузчика, являющегося в данном случае и противовесом для экскаватора, чаще располагается на моторной части шасси, особенно если передние управляемые колеса имеют малый диаметр. Для челночных схем работы иногда применяют погрузчики с шарнирно-сочлененной рамой и двумя ковшами, установленными с обоих концов шасси, что повышает производительность на 20 - 25%. В этом случае масса погрузчика увеличивается на 28 - 30%. При вместимости ковша 4 м3 и мощности более 400 кВт погрузчики почти всегда агрегируются, как основное оборудование на задней части шарнирно-сочлененного тягача, а спереди (не всегда) устанавливается оборудование легкого бульдозера или легкого рыхлителя. Количество сменных ковшей, поставляемых для погрузчиков, доходит до 17 - 20 и более. Раскрывающиеся грейферные ковши (см. рис. 7.6, а) позволяют увеличить высоту выгрузки по сравнению с опрокидными.

a - раскрывающегося; б - опрокидного Рисунок 7.6 - Схемы разгрузки ковша

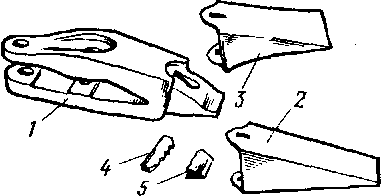

При работе пневмоколесных погрузчиков в скальных горных породах высокий протектор шин быстро разрушается, а 20 - 25% эксплуатационных расходов составляют расходы на шины. Для повышения срока службы шин в тяжелых дорожных условиях и улучшения сцепления с дорогой применяют цепи противоскольжения и сменные металлические покрытия из стальных пластин со шпорами. Для разработки взорванной горной породы и плотных прочных грунтов ковши погрузчиков оснащают зубьями, имеющими основание и сменные наконечники (см. рис. 7.7). Коробки передач современных пневмоколесных погрузчиков обычно планетарные с сервопереключением на ходу, как у автомобиля всех передач переднего и заднего ходов в диапазоне рабочих и транспортных скоростей.

1 - основание зуба; 2 - длинный наконечник; 3 - короткий наконечник; 4, 5 - крепежные закладные детали Рисунок 7.7 - Зубья для разработки прочных грунтов, взорванной скальной породы и других крепких материалов

Передние мосты при сплошной раме обычно жестко соединяются с ней, а задние укреплены на балансире с углом качания ±13 - 15°. Конструкция предусматривает возможность демонтажа полуосей без снятия колес и планетарных передач колесных редукторов. На погрузчиках в зависимости от условий их использования устанавливают дизели или карбюраторные двигатели. Управление рабочим оборудованием, как правило, автоматизировано для обеспечения безостановочного подъема на необходимую высоту. Двухчелюстные (грейферные) ковши могут работать в режиме бульдозера или скрепера. Экскавационный способ, осуществляемый без удара нажимом погрузчика на забой, дает наилучшее использование мощности и применяется в крепких грунтах. Усилие в цилиндрах подъема может быть определено, исходя из сопротивления грунта копанию К1 ≈ 0,4 МПа в процессе работы с совмещенным способом и наполнения ковша на половину максимальной высоты копания. Усилие в цилиндрах поворота ковша определяется исходя из величины сопротивления при наполнении ковша, внедренного в грунт на половину длины передней стенки, поворотом, преодолевая сопротивление срезу, составляющее примерно 50% от К1. Наибольшее усилие подъема цилиндров стрелы при копании не должно вызывать опрокидывания погрузчика. Для этой цели обычно устанавливают противовес, составляющий 2 - 5% от рабочей массы. Необходимо отметить большое разнообразие общих кинематических схем и разнообразное положение оси шарнира стрелы.

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 524; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.115.120 (0.038 с.) |

- удельное сопротивление внедрению плоского штампа в грунт;

- удельное сопротивление внедрению плоского штампа в грунт;

.

. можно найти величину заглубления клина h или величину работы А,необходимую для внедрения клина на заданную глубину.

можно найти величину заглубления клина h или величину работы А,необходимую для внедрения клина на заданную глубину.