Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематическая схема и функции электроприводов механизмаСтр 1 из 3Следующая ⇒

Кинематическая схема и функции электроприводов механизма

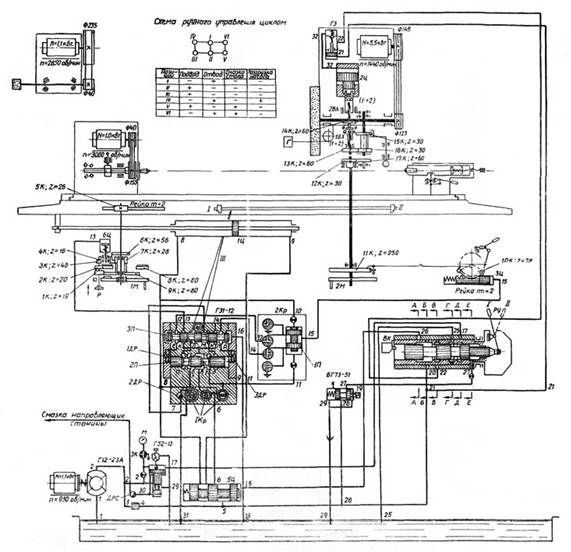

Рисунок 2- Кинематическая схема станка

При помощи кинематических цепей и гидросистемы в станке осуществляются следующие движения: 1. Вращение шлифовального круга. 2. Вращение стола. 3. Вращение шпинделя шлифовальной бабки, осуществляется электродвигателем. 4. Вращение изделия, осуществляется электродвигателем. Правку шлифовального круга осуществляют при помощи поворотного прибора правки, который позволяет править круг под любым углом. В системе охлаждения станка применен магнитный сепаратор для очистки охлаждающей жидкости. Со станком поставляют закрытый и открытый люнеты, поворотный и радиусный приборы правки. На станине, па направляющих скольжения, расположен стол, который состоит из нижнего и верхнего поворотного столов. На верхнем столе крепятся поворотная бабка изделия, приборы для правки круга, задняя бабка и, в случае надобности, люнеты. На правой верхней части станины (на направляющих качения, па которых расположена поворотная шлифовальная бабка, имеющая шпиндели наружного и внутреннего шлифования) установлены салазки, а на левой части станины — электрошкаф. Бак смазки шпинделя наружного шлифования и бак системы охлаждения вынесены из станины и расположены сзади станка. Станина имеет три отсека: левый, центральный и правый. В левом отсеке находится бак с гидроприводом, в центральном — помещается груз для подвода шлифовальной бабки, в правом — разветвительная коробка электропроводов. В центре лицевой стенки станины для удобства работы находится ниша. Все основные органы управления и наладки станка выведены па наружную стенку станины: справа — механизм подачи шлифовальной бабки и рукоятка управления, слева — механизм ручного перемещения стола и гидропанель и в центре, над нишей, расположен электропульт. Остальные органы управления расположены на передней стенке электрошкафа. Механизм ручного перемещения стола состоит из планетарного и цилиндрического редукторов (зубчатые блоки 6, 9, 10, шестерни 3, 4, 5), рукоятки переключения 7, гидроцилиндра блокировки с ось штоком 2 и маховика 11.При автоматическом движении стола механизм ручного перемещения автоматически выключается передвижением оси-штока 2 гидроцилиндра, который выводит из зацепления блок шестерен 10 с шестерней 4. Механизм ручного перемещения стола смонтирован в чугунном корпусе 1 и крепится к левой станине симметрично механизму периодической подачи. При положении рукоятки 7 от себя включается планетарный редуктор, вращая маховик. Происходит медленное перемещение стола. При положении рукоятки 7 к себе блок 6 выходит из зацепления с шестерней 5, входит в зацепление с зубчатым сектором 8, который прикреплен к маховику 11, но остается в зацеплении с блоком 9. Таким образом, блок 6 жестко соединяет с маховиком шестерню z=28 блока 9. Движение передается прямо к цилиндрическому редуктору. Происходит быстрое перемещение стола.

М1-электро двигатель привода М2- шлифовальный круг Г-генератор М3-насос гидросистемы М4-насос смазки М5-вентилятор М6-механизм микро-подачи М7-насос охлаждения М8-магнитный сепаратор М9- фильтра охлаждающей жидкости М10- бабка изделия М11-шпиндель внутреннего шлифования

Требования к электроприводам механизма Требования к электроприводам и системам управления станками определяются технологией обработки, конструктивными возможностями станка и шлифовального инструмента. Основными технологическими требованиями являются обеспечение: самого широкого круга технологических режимов обработки с использованием современного шлифовального инструмента; максимальной производительности; наибольшей точности обработки; высокой чистоты обрабатываемой поверхности; высокой степени повторяемости размеров деталей в обрабатываемой партии (стабильности). Удовлетворение всем этим и другим требованиям зависит от характеристик станка и шлифовального инструмента, мощности главного привода и электромеханических свойств приводов подач и систем управления. При всем многообразии станков требования, предъявляемые к приводам станков, определяются главным образом не тем, к какой группе относится станок, а для какого движения предназначен привод: главного, подачи или вспомогательного. Именно это определяет мощность, способ и диапазон регулирования скорости, необходимую плавность регулирования, требования к жесткости и стабильности характеристик, требования к динамике.

Исходя из технологии работы и технических данных станка, можно сформулировать основные требования к электроприводу вращения изделия: 1. Электропривод должен быть нереверсивным; 2. Диапазон регулирования скорости вращения 10-130; 3. Статический перепад скорости при изменении момента от 0 до Мн должен быть не более дзад? 10 %; 4. Время переходного процесса при возмущающем воздействии tп.п.? 0.5с; 5. Перерегулирование при возмущающем воздействии не должно превышать у = 15%; 6. Должно быть обеспечено эффективное торможение системы электропривода; 7. Привод должен быть надёжным и безопасным, должны быть предусмотрены необходимые защиты и блокировки.

ДОБАВЛЮ ПОЗЖЕ

Кинематическая схема и функции электроприводов механизма

Рисунок 2- Кинематическая схема станка

При помощи кинематических цепей и гидросистемы в станке осуществляются следующие движения: 1. Вращение шлифовального круга. 2. Вращение стола. 3. Вращение шпинделя шлифовальной бабки, осуществляется электродвигателем. 4. Вращение изделия, осуществляется электродвигателем. Правку шлифовального круга осуществляют при помощи поворотного прибора правки, который позволяет править круг под любым углом. В системе охлаждения станка применен магнитный сепаратор для очистки охлаждающей жидкости. Со станком поставляют закрытый и открытый люнеты, поворотный и радиусный приборы правки. На станине, па направляющих скольжения, расположен стол, который состоит из нижнего и верхнего поворотного столов. На верхнем столе крепятся поворотная бабка изделия, приборы для правки круга, задняя бабка и, в случае надобности, люнеты. На правой верхней части станины (на направляющих качения, па которых расположена поворотная шлифовальная бабка, имеющая шпиндели наружного и внутреннего шлифования) установлены салазки, а на левой части станины — электрошкаф. Бак смазки шпинделя наружного шлифования и бак системы охлаждения вынесены из станины и расположены сзади станка. Станина имеет три отсека: левый, центральный и правый. В левом отсеке находится бак с гидроприводом, в центральном — помещается груз для подвода шлифовальной бабки, в правом — разветвительная коробка электропроводов. В центре лицевой стенки станины для удобства работы находится ниша. Все основные органы управления и наладки станка выведены па наружную стенку станины: справа — механизм подачи шлифовальной бабки и рукоятка управления, слева — механизм ручного перемещения стола и гидропанель и в центре, над нишей, расположен электропульт. Остальные органы управления расположены на передней стенке электрошкафа. Механизм ручного перемещения стола состоит из планетарного и цилиндрического редукторов (зубчатые блоки 6, 9, 10, шестерни 3, 4, 5), рукоятки переключения 7, гидроцилиндра блокировки с ось штоком 2 и маховика 11.При автоматическом движении стола механизм ручного перемещения автоматически выключается передвижением оси-штока 2 гидроцилиндра, который выводит из зацепления блок шестерен 10 с шестерней 4. Механизм ручного перемещения стола смонтирован в чугунном корпусе 1 и крепится к левой станине симметрично механизму периодической подачи. При положении рукоятки 7 от себя включается планетарный редуктор, вращая маховик. Происходит медленное перемещение стола. При положении рукоятки 7 к себе блок 6 выходит из зацепления с шестерней 5, входит в зацепление с зубчатым сектором 8, который прикреплен к маховику 11, но остается в зацеплении с блоком 9. Таким образом, блок 6 жестко соединяет с маховиком шестерню z=28 блока 9. Движение передается прямо к цилиндрическому редуктору. Происходит быстрое перемещение стола. М1-электро двигатель привода М2- шлифовальный круг Г-генератор М3-насос гидросистемы М4-насос смазки М5-вентилятор М6-механизм микро-подачи М7-насос охлаждения М8-магнитный сепаратор М9- фильтра охлаждающей жидкости М10- бабка изделия М11-шпиндель внутреннего шлифования

|

||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 83; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.43.17 (0.007 с.) |