Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Регулирующие и управляющие устройства систем гидропривода

Для управления работой гидропривода путеукладочных машин используют регулирующие устройства, посредством которых регулируют: – давление в линиях и агрегатах гидропривода; – направление движения потока рабочей жидкости, в том числе его распределение между гидродвигателями; – величину подачи (расход) рабочей жидкости к гидродвигателям. Устройства, регулирующие давление, служат как для ограничения максимального давления, создаваемого насосом в системе, так и для поддержания в разных точках системы заданного давления. К ним относятся клапаны напорные (предохранительные и переливные) и редукционные. К устройствам, регулирующим направление потока жидкости, относятся обратные клапаны, гидравлические замки, золотниковые распределители. К устройствам для регулирования подачи (расхода) жидкости относятся следящие гидрораспределители (сервовентили) и дроссели. Предохранительные клапаны предназначены для ограничения давления в системе, что необходимо для предохранения рабочих органов от перегрузок, исключения разрыва шлангов и трубопроводов гидросистемы, предотвращения выхода из строя гидродвигателей и другой аппаратуры. Предохранительные клапаны обычно регулируют на давление, превышающее номинальное на 10-20%. Клапан срабатывает при том давлении в системе, на которое он отрегулирован, и перепускает жидкость в полость низкого давления. При давлении ниже заданного клапан запирает проход жидкости в полость низкого давления. По принципу действия предохранительные клапаны делятся на клапаны прямого и непрямого действия. В клапанах прямого действия давление жидкости действует непосредственно на запорный элемент. В клапанах непрямого действия давление жидкости действует на вспомогательный клапан, управляющий перемещением запорного элемента. Предохранительные клапаны, рассчитанные на частую работу и большие расходы жидкости, называются перепускными. По конструкции предохранительные клапаны прямого действия также как и обратные могут быть шариковыми, конусными, золотниковыми. Для повышения точности работы в гидросистемах применяются предохранительные клапаны непрямого действия, например типа М-КП. Эти клапаны снабжены распределителем с электромагнитным управлением для разгрузки от давления.

Клапан типа М-КП (см. рис. 7.6) состоит из корпуса 1,золотника 2, пружины 3, седла 4, корпуса вспомогательного клапана 5, седла 6, пружины 7, клапана 8 и регулировочного винта 9. Рабочая жидкость от насоса подводится в полость Р входа рабочей жидкости под давлением и через отверстия В, Б и А под торец золотника 2. Одновременно через демпферное отверстие Д жидкость поступает в полость Г и через отверстия Е и Ж – под клапан 8 вспомогательного гидроклапана, который настроен на определенное давление. До тех пор, пока давление в системе, действующее на клапан 8, не превысит усилие настройки пружины 7, гидравлически уравновешенный золотник 2 будет прижиматься пружиной 3 к седлу 4, благодаря чему полости Р входа жидкости под давлением и Т выхода рабочей жидкости в бак разъединены.

рис. 7.6. Предохранительный клапан М-КП с электромагнитным управлением: 1, 5 – корпус; 2, 12 – золотники; 3, 7, 11 – пружина; 4, 6 – седло; 8 – клапан; 9 – регулировочный винт; 10, 13 – пробка; 14 –электромагнит Как только давление в системе повысится сверх установленного настройкой, клапан 8, преодолевая усилие пружины 7, отойдет от седла, и жидкость через отверстия И и К в корпусах 5 и 1 поступит на выход Т. При этом из-за перепада давлений на демпферном отверстии Д, равновесие сил, действующих на золотник 2 нарушится. Последний под давлением жидкости сместится вниз, соединяя полость входа Р с полостью выхода Т, что приведет к уменьшению давления в системе. Перемещение золотника 2 происходит до тех пор, пока силы от давления в полостях Р и А не уравновесят усилие от давления в полости Г и усилие пружины 3, после чего давление в полости Р автоматически поддерживается постоянным. Если давление в системе окажется ниже давления настройки, клапан 8 под действием пружины 7 закроется. Давление, действующее на золотник 2 с обеих сторон, уравновешивается, и усилием пружины 3 золотник прижимается к седлу 4, разъединяя полости Р и Т. Для настройки используется регулировочный винт 9. Гидрораспределитель 14 прикреплен к корпусу вспомогательного гидроклапана 5. При выключенном электромагните 14 золотник 12 под действием пружины 11 соединяет полость Г по каналам Е, Ж, Л, М, И и К с полостью выхода Т, разгружая гидросистему от давления также, как и при отжатии клапана 8 (см. описание выше). При включенном электромагните канал Л полностью перекрывается. Клапан можно разгрузить также путем установки вместо пробки 10 крана, соединенного со сливом.

На укладочных кранах применяются клапаны М-КП без электромагнита. Обратные клапаны применяются в гидравлических системах в случаях, когда необходимо обеспечить движение жидкости только в одном направлении и исключить движение в обратном. По конструкции запорно-регулирующего элемента клапаны подразделяются на шариковые, конусные и золотниковые (см. рис. 7.7). Шариковые клапаны наиболее просты по конструкции, менее чувствительны к загрязнению, но при работе создают вибрацию и довольно быстро разбивают седла. Конусные клапаны лучше центрируются в седле, но также подвержены вибрации и требуют притирки к седлу. Золотниковые клапаны сложнее по конструкции, но работают более устойчиво (нет вибрации и седло не разбивается), однако, они имеют большие утечки и требуют значительных осевых усилий для перемещения. Такие клапаны применяются, главным образом, в качестве перепускных.

рис. 7.7. Схемы обратных клапанов: а – шариковый клапан; б – конусный клапан; в – золотниковый клапан; 1 – корпус; 2 – запорный элемент; 3 – пружина Часто обратные клапаны встраиваются в другие элементы гидропривода (дроссели, гидрозамки и т. д.). Конструктивное исполнение обратного клапана с конусным запорным элементом и дросселем показано на рис. 7.8. Клапан состоит из корпуса 1, седла 2, конусной втулки 3, пружины 4, пробки 6 и уплотнительного кольца 5. Рабочая жидкость подводится к каналу А, отжимает конусную втулку 3, преодолевая сопротивление пружины 4. Конусная втулка отходит от седла и пропускает жидкость в канал Б. При снятии или уменьшении давления в канале А конусная втулка под действием пружины, а также под давлением жидкости из канала Б, заполнивший камеру Д, садится на седло, предотвращая перетекание жидкости в обратном направлении.

рис. 7.8. Обратный клапан: 1 – корпус; 2 – седло; 3 – втулка конусная; 4 – пружина; 5 – кольцо уплотнительное; 6 – пробка

Калиброванное отверстие Г представляет собой дроссель и служит для обеспечения движения жидкости в обратном направлении с малым расходом. Все описанные выше клапаны являются неуправляемыми. В случаях, когда необходимо выключать обратный клапан (допускать движение жидкости в обоих направлениях), применяют управляемые обратные клапаны.

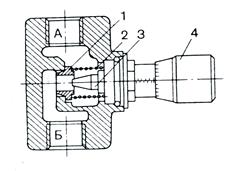

рис. 7.9. Управляемый шариковый клапан: 1 – шарик; 2 – игла; 3 – поршень В конструкции такого клапана имеется поршень 3 (рис. 7.9) с иглой 2 и канал В подвода управляющего потока жидкости к поршню. При подаче жидкости в канал В поршень 3 перемещается влево и иглой 2, преодолевая сопротивление пружины, отжимает шарик от седла. При этом обеспечивается свободный проход жидкости в обоих направлениях. Если в канале В нет давления, пружина прижимает шарик к седлу, запирая проход жидкости из канала Б в канал А. Шарик может отжиматься вручную (винтом). Гидрораспределители служат для управления потоком рабочей жидкости между участками и агрегатами гидросистемы. При помощи гидрораспределителей производится включение рабочего и холостого хода, реверсирование, фиксирование гидродвигателей в заданном положении.

По типу подвижного элемента распределители подразделяются на золотниковые, клапанные и крановые. В железнодорожно-строительных машинах в основном применяются золотниковые распределители. По числу подсоединенных каналов различают двух-, трех- и многоходовые распределительные устройства. Двухходовые (напор, рабочий отвод) служат для подачи или перекрытия потока жидкости; трехходовые (напор, рабочий отвод, слив) – для управления гидродвигателем одностороннего действия; четырехходовые (напор, два рабочих отвода, слив) – для управления реверсивными гидродвигателями. По числу рабочих позиций (фиксированных положений) распределители подразделяются на двухпозиционные (одно рабочее, одно нейтральное), трехпозиционные (два рабочих, одно нейтральное), четырехпозиционные (два рабочих, одно нейтральное, одно плавающее). Золотник распределителя может иметь и большее количество позиций. По способу управления различают распределители с ручным управлением и дистанционным (электрическим, гидравлическим, пневматическим, смешанным). Наиболее распространенными в гидросистемах путеукладочных машин являются распределители с ручным и электрическим управлением. Гидрораспределитель с электроуправлением. Устройство гидрораспределителя с электрическим управлением приведено на рис. 7.10. При срабатывании соответствующего электромагнита золотник перемещается вправо или влево. При обесточенной катушке золотник под действием пружин устанавливается в среднее, нейтральное положение. При этом напорная магистраль запирается золотником. Золотник 2 может занимать три положения: среднее, правое, левое. В каждом из этих положений золотник сообщает соответствующие каналы с напорной или сливной магистралью.

рис. 7.10. Гидрораспределитель с электрическим управлением: 1 – корпус; 2 – золотник; 3 – толкатель; 4 – пружина; 5 – шайба; 6, 7 – электромагниты Канал Р – подводящий, соединен с напорной магистралью, каналы А и Б соединены с полостями гидроцилиндров, канал Т – со сливной магистралью. Золотник 2 может перемещаться под действием электромагнитов 6 и 7, пружин 4. Распределитель с ручным (рис. 7.11) применяется для управления подъемом и опусканием фермы на укладочном кране УК-25/9-18. Он предназначен для сообщения полостей гидроцилиндров с насосом и баком и имеет ручное управление. Среднее положение ручки распределителя соответствует нейтральному положению. Верхнее положение ручки соответствует подъему фермы, а нижнее – опусканию.

рис. 7.11. Распределитель с ручным управлением: 1,3, 7,15,23 – прокладка; 2, 19 – крышка; 4 – болт; 5 – корпус; 6 – гильза; 8, 24 – штуцер; 9 – золотник; 10 – упор; 11, 18 – пружина; 12 – втулка; 13 – кронштейн рычага; 14 – штифт; 16 – серьга; 17 – кольцо; 20 – шарик; 21 – ушко; 22 – валик; 25 – рычаг Распределитель состоит из корпуса 5 с запрессованной гильзой 6, золотника 9, крышек 2 и 19 и рычага 25. Масло от насоса через штуцер 8 подводится в корпус и при нейтральном положении рычага 25 идет на слив в масляный бак, на стенке которого установлен распределитель. Для фиксирования нейтрального положения рычага 25 служит шариковый фиксатор 20. Корпус золотника и гильза имеют четыре кольцевые полости. Через полости «а» и «d» происходит слив масла в бак, а через полости «в» и «с» масло поступает через дозатор в гидроцилиндры. При верхнем положении золотника 9, соответствующем верхнему положению ручки распределителя, полости «в» и «с» сообщаются нижней проточкой золотника, соединяя насос с гидроцилиндрами. При нижнем положении полости «с» и «d» сообщаются верхней проточкой золотника, соединяя полость цилиндров и насос со сливом. Конструкция распределителя позволяет производить регулирование скорости подъема или опускания фермы, для чего рукоятку распределителя устанавливают в промежуточное положение между нейтральным и крайними положениями. При работе насосов необходимо следить за показаниями манометров. При повышении давления в системе свыше 120 кгс/см2 необходимо устанавливать рукоятку распределителя в нейтральное положение и устранить неисправность предохранительного гидроклапана. Гидрозамки предназначены для фиксации поршня гидроцилиндра в заданном положении путем запирания масла в полостях гидроцилиндра при нейтральном положении золотника. Гидрозамок состоит из корпуса 5 (рис. 7.12), штуцеров 1, 13, 14, 16, поршня 6, седел 9, толкателей 11, запорных шариков 4, прижимаемых к седлам пружинами 2, пружин седел 8, уплотнительных колец 7, 10, 12, гильз 3. Масло к гидрозамку от золотника подается через штуцер 14 или 16, а к цилиндру – через штуцер 13.

рис. 7.12. Гидрозамок: 1, 13, 14, 16 – штуцера; 2, 8 – пружины; 3 – гильза; 4 – шарик; 5 – корпус; 6 – поршень; 7, 10, 12 – уплотнительные кольца; 9 – седло; 11 – толкатель; 15 – прокладка При подаче масла, например, через штуцер 14 оно проходит через отверстия в седле, перемещает шарик, преодолевая сопротивление пружин, и через штуцер 13 проходит в полость цилиндра. Одновременно масло передвигает поршень в сторону второго шарика, перемещая толкатель, а вместе с ним и шарик, и открывает выход маслу из противоположной полости цилиндра. Масло при этом через штуцер 1, отверстия в седле и штуцер 16 сливается через золотник в бак. При прекращении подачи масла пружины прижмут шарик к седлам и перекроют обе полости цилиндра. Если на цилиндр в этом положении будут воздействовать внешние нагрузки, то гидрозамок предотвратит перемещение штока гидроцилиндра, фиксируя тем самым шток гидроцилиндра вместе с исполнительным механизмом.

рис. 7.13. Гидрозамок управляемый односторонний с дросселем: 1, 12 – гайка; 3 – клапан; 5, 14 – седло; 4, 6 – пружина; 7 – направляющая; 8 – шарик; 9 – штуцер; 10 – поршень с толкателем; 13 – винт В некоторых случаях необходимо иметь возможность выключать гидрозамок. Для этой цели замок снабжается винтом 13 (см. рис 7.13), которым в необходимых случаях можно отжать клапан. Для изменения скорости перемещения рабочего органа при движении в различных направлениях в гидрозамок встроен обратный клапан с дросселем. Дроссели предназначены для регулирования расхода жидкости, что достигается изменением проходного сечения отверстия дросселя. Таким образом регулируется скорость движения рабочего механизма. По принципу действия (см. рис. 7.14) делятся на: – дроссели вязкостного сопротивления, в которых потери напора определяются вязкостным сопротивлением; – дроссели инерционного сопротивления, в которых потери напора определяются деформацией потока (резким изменением сечения канала); – дроссели комбинированного сопротивления, в которых используются оба вида сопротивления.

рис. 7.14. Схемы дросселей: а – вязкостнеого сопротивления; б – инерционного сопротивления; в – комбинированного сопротивления По виду регулирования дроссели подразделяются на управляемые (проходное сечение дросселирующего отверстия в процессе работы может изменяться оператором) и нерегулируемые (при работе проходное сечение остается неизменным). Дроссели часто применяются в сочетании с другими регулирующими устройствами. В гидросистемах (гидронасос – гидрораспределитель – исполнительный орган) дроссель может быть установлен на входе в гидродвигатель – на напорной магистрали, на выходе – на сливе, а также параллельно гидродвигателю (исполнительному органу). Во всех случаях в системах должен быть предусмотрен предохранительный клапан, ограничивающий давление. На рис. 7.15. приведена конструкция управляемого дросселя с обратным клапаном. У этого дросселя жидкость подводится в отверстие А, проходит в кольцевую щель между иглой 3 и клапаном 1 и отводится в отверстие Б.

рис. 7.15. Управляемый дроссель с обратным клапаном: 1 – клапан; 2 – пружина; 3 – игла; 4 – винт регулируемый При этом изменяются скорость и напор жидкости (происходит дросселирование). Сечение щели (положение конусной иглы) регулируется винтом с лимбом 4. При изменении направления потока на обратное жидкость отжимает клапан 1 от седла, преодолевая сопротивление пружины 2, и через большое сечение поступает к отверстию А. Такие дросселя применяют, например, для уменьшения скорости опускания исполнительного механизма.

рис. 7.16. Дозатор: 1 – крышка нижняя; 2, 9 – прокладка; 3 – корпус; 4 – штуцер; 5 –крышка верхняя; 6 – гайка; 7 – штифт; 8 – ось; 10 – втулка; 11 –шестерня; 12, 13 – кольцо Дозатор (рис. 7.16) установлен на стойке и служит для обеспечения синхронного подъема и опускания цилиндров стоек фермы путем равномерного разделения потока рабочей жидкости. Один дозатор установлен для цилиндров передних стоек, При опускании фермы дозатор направляет масло от цилиндров левой и правой стоек равными дозами на слив в бак. Дозатор состоит из корпуса 3, трех одинаковых шестерен 11, нижней крышки 1 и верхней крышки 5. Шестерни с запрессованными в них бронзовыми втулками 10 свободно вращаются на осях 8, которые зафиксированы от проворачивания штифтами 7. Поток масла, подводимый от распределителя по каналам верхней крышки, поступает в полости корпуса I и II. Шестерни под давлением масла вращаются с одинаковым числом оборотов. При этом масло, дозируемое впадинами шестерен, поступает в каналы III и IV, а затем по трубопроводу – в гидроцилиндры. Точность деления дозатором потока масла определяется величиной торцевых и радиальных зазоров в шестернях. Разность расходов после деления потока масла не превышает 5 %.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 807; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.128.129 (0.037 с.) |