Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дефектация деталей и выбор способа их восстановления

Схема ремонта турбокомпрессора представлена на рис. 6. Остов состоит из газоприемного и выхлопного корпусов и корпуса компрессора. В этих частях наблюдаются трещины и коробление привалочных плоскостей. Водяные полости газоприемного и выхлопного корпусов спрессовывают водой. Метод опрессовки заключается в том, что полость детали заполняют водой, керосином, топливом, маслом или сжатым воздухом и создают определенное давление. О наличии повреждения (трещины, раковины, различные поры) судят по «потению» или появлению жидкости на поверхности детали, шипению или появлению пузырьков воздуха, когда контролируемое изделие опущено в воду.

Рис. 6. Структурная схема ремонта турбокомпрессоров:

1–разборка турбокомпрессора; 2–очистка узлов ротора; 3–контроль вала ротора, турбинного колеса, рабочего колеса компрессора и лабиринтных уплотнений; 4–ремонт опорных шеек вала ротора и замена лопаток турбинного колеса; 5–замена гребешков лабиринтных уплотнений; 6–динамическая балансировка; 7–замена уплотнительных колец вала ротора; 8–очистка масляных, газовых и воздушных каналов, полостей охлаждения и в целом корпуса турбокомпрессора; 9–заварка трещин и восстановление резьбовых соединений в корпусе турбокомпрессора; 10–очистка и контроль лопаток соплового аппарата (венца); 11–рихтовка лопаток соплового венца; 12–очистка и дефектировка опорного и упорно-опорного подшипников скольжения; 13–сборка турбокомпрессора; 14–обкатка и испытание турбокомпрессора

Эффективность контроля повышается, когда проверяемое изделие спрессовывают жидкостью, нагретой до температуры, при которой оно работает в эксплуатации. Горячая жидкость повышает надежность испытаний. Объясняется это тем, что при нагревании опрессовочная жидкость становится более текучей (менее вязкой), кроме того, быстрее размягчаются загрязнения, закупоривающие поры и трещины. Трещины заваривают, заделывают полимерными материалами, устраняют постановкой гужонов. Постановкой штифтов (гужонов) устраняют трещины в неответственных (ненагруженных) частях деталей, например в стенках охлаждающей полости блока, в корпусах редукторов и воздухо-нагнетателей и т. п., т. е. там, где трещины нельзя устранять сваркой, пайкой или эпоксидными пастами по технологическим причинам.

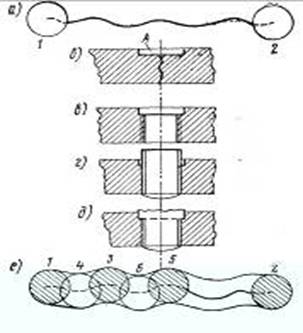

Вначале, чтобы предотвратить дальнейшее распространение трещины, по ее видимым концам сверлят сквозные отверстия 1 и 2 (рис. 7а). В отверстиях нарезают резьбу и ввертывают гужоны, выступающие концы которых срезают заподлицо с поверхностью детали. Затем между гужонами вдоль всей трещины фрезой или зубилом делают паз А глубиной 1,5-2 мм и шириной, несколько большей диаметра гужона (рис. 7б). Сверлят отверстия 3 и 5 (рис. 7е), нарезают резьбу и ввертывают гужоны, выступающие концы которых срезают, оставив около 5 мм (рис. 7 е, г), расчеканивают до заполнения паза (рис. 7 д). После этого сверлят отверстия 4 и 6 (см. рис. 7 е) и вновь повторяют процесс, пока трещина не будет заполнена перекрывающими друг друга гужонами. Расчеканенный шов зачищают заподлицо с поверхностью детали, протравливают и пропаивают припоем или оловом.

Рис. 7. Схема восстановления детали с трещиной постановкой гужонов Качество выполненной работы проверяют опрессовкой. При постановке гужонов необходимо соблюдать следующие условия: не допускать раздачи трещины и ослабления ранее поставленных гужонов. Их следует изготовлять из прутка красной меди длиной 100-200 мм. Резьба у гужона должна быть несколько полнее, чем у отверстия, для того чтобы он вворачивался с некоторым усилием. Диаметр гужона не должен превышать толщину детали вблизи трещины. Обычно используют гужоны диаметром 5-10 мм, перед ввертыванием гужона резьбовые части отверстия и гужона следует покрыть клеем ГЭН-150В или БФ2. Рассмотренный способ прост и достаточно надежен, однако он дорог и трудоемок, требует высококвалифицированного исполнителя, поэтому применение его ограничено. Покоробленные и поврежденные привалочные плоскости исправляют. Тщательной очистке подвергают каналы в корпусах, по которым подводится воздух к лабиринтным уплотнениям. Лабиринтовые уплотнения (рис. 8.). В этих узлах износу подвержены уплотнительные кольца 5 и поверхности деталей, контактирующих с кольцами. Лабиринты-гребешки 3 повреждаются из-за прогиба вала ротора. Регламентированные зазоры в соединениях этих деталей приведены на рис. 8. Износ поверхности детали 9 (след от уплотнительных колец) глубиной более 0,15 мм устраняют механической обработкой.

Рис.8. Узел уплотнения турбокомпрессора:1–импилер; 2–втулка; 3–лента; 4–втулка уплотнения; 5–вал ротора; 6–колесо компрессора; 7–резиновое кольцо; 8–уплотнительное кольцо; 9–обойма; 10–пята

В случае замены уплотнительных колец новыми их канавки во втулке 2 проверяют резцом с минимальным съемом металла («как чисто»), зазоры устанавливают минимально допустимые. Поврежденные лабиринты-гребешки 3 выправляют или заменяют, ослабшие — завальцовывают вновь. В локомотивных депо замена гребешков лабиринтных уплотнений обычно производится вручную, что отрицательно сказывается на качестве ремонта и требует значительных трудоемких затрат времени и определенных навыков и квалификации исполнителей. Механизированный технологический процесс замены гребешков лабиринтов состоит из следующих этапов: 1)изготовление заготовок и формировка ленты гребешков лабиринтов ротора; 2)изготовление заготовок закаточной проволоки; 3)закатка ленты в проточки ротора; 4)правка и обточка гребешков лабиринтов. Заготовку ленты гребешков из листовой стали 17Х18Н9МНТ-3-0-0,3 или 12Х18Н9МНТ-3-0-0,3 выполняют на гильотине шириной 12,5 мм и длиной 250 или 290 мм для лабиринтных уплотнений со стороны компрессора и 370 мм – для лабиринтных уплотнений со стороны турбины с наружным диаметром 108 мм. Далее формировку ленты производят путем ее прокатки профильным роликом на токарном станке с использованием специально профилеобразующей оправки. При этом прокатку ленты выполняют постепенно на четырех формирующих ручьях оправки за 3-4 оборота при частоте вращения патрона 10-12 мин-1. Изготовление закаточной проволоки из сплава 1,6БТМНМц40-1,5 диаметром 1,6 мм также выполняют па токарном станке при частоте вращения патрона 10-12 мин-1 с использованием вала-оправки и плоского ролика, устанавливаемого в резцедержатель станка посредством корпуса приспособления. Вал-оправка изготавливается из стали 45 диаметром 120-130 мм с высокой чистотой обработки (не ниже шестого класса) и твердостью ИКС 58-62. После прокатки проволоки производят заготовку в виде ее рубки на куски длиной 250 или 290 мм для лабиринтных уплотнений со стороны компрессора и 370 мм для лабиринтных уплотнений со стороны турбины. После рубки заготовок рекомендуется их обжечь при температуре 850°С в течение 30 минут или при температуре 140 °С в течение 10 часов с последующим охлаждением в условиях окружающей среды. При закатке отформированной ленты в прорези лабиринтовых уплотнений выполняются следующие операции:

1) Ротор турбокомпрессора установить в патрон токарного станка и при частоте вращения 160-180 мин-1 удалить остатки поврежденных гребешков канавочным резцом с шириной режущей кромки 1,6-2,0 мм (при необходимости восстановить прорези до чертежных размеров); 2) Подготовленную заготовку ленты одним концом совместно с уплотнительной проволокой фиксируют в прорези лабиринта так, чтобы противоположный конец ленты выступал относительно конца проволоки на 16-20 мм, а стыки лент соседних гребешков были смещены по окружности относительно друг друга на угол 180 + 5°:

3) Закатать проволоку па глубину 2,4-2,7 мм от места начального контактирования. Далее закатать ленту и проволоку в прорезь с нахлестом 15-17 мм. Произвести обрез излишнего конца ленты и проволоки из расчета обеспечения зазора в стыке кольца ленты не более 0,5 окончательно дозакатать оставшийся конец ленты и проволоки; 4) При необходимости устранить коробление гребешков ленты путем обкатки их роликовым приспособлением, применявшимся для формировки заготовок ленты; 5) При частоте вращения патрона станка 200-250 мин-1 обточить поверхности гребешков до диаметра, соответствующего чертежному размеру, и снять заусенцы. Учитывая важное назначение лабиринтовых узлов, их ремонту следует уделить должное внимание. Уплотнение со стороны компрессора препятствует уносу масла из полости подшипника в компрессор, а со стороны турбины (из промежутка между сопловым аппаратом и колесом турбины) не допускает прорыва газов в полость подшипника, а также предотвращает попадание масла из полости подшипника на нагретую часть вала ротора. Подшипниковые узлы. В этих узлах износу подвержены шейки вала ротора и втулки, пята с подпятником (рис. 9.). Редко, но наблюдаются случаи ослабления втулок в посадке. Размер М (рис. 9 а) контролируют в сжатом состоянии подшипника (усилием 200-300 кгс). Размер М регулируют изменением толщины пакета пластин 8. Упругость пластин и пленка масла между ними смягчают удары при осевом перемещении ротора.

Рис. 9. Подшипники турбокомпрессоров: а–упорно-опорный; б–опорный; 1–шайба; 2–гайка; 3–вал ротора; 4,11–штуцера; 5–втулка; 6–корпус подшипника; 7–компенсатор; 8–регулировочные пластины; 9–стопорное кольцо; 10–корпус; 12–втулка; 13–пята; 14–подпятник

Прилегание пяты 13 к подпятнику 14, контролируемое по краске, должно быть не менее 75% по окружности и 50% по ширине. При надобности шабрят торец подпятника. При замене втулок подшипников соосность их отверстий после монтажа в корпусных деталях контролируют по технологическому валу и регулируют смещением частей остова относительно друг друга или обработкой втулок с одной установки при собранном остове. Постановка с этой целью прокладок между привалочными плоскостями корпусов не разрешается. Допустимая несоосность отверстий втулок 0,05 мм. Сопловой аппарат. У этой части турбокомпрессора, омываемой горячими газами, чаще всего наблюдается коробление ободов и лопаток, приводящее к возникновению трещин, изменению проходных сечений (в свету) как между лопатками самого соплового аппарата, так и между турбинным колесом и ободами соплового аппарата.

Вследствие этого уменьшается частота вращения ротора, снижается производительность компрессора, происходит перегрев и изгиб ротора, лопатки турбинного колеса начинают задевать кожух соплового аппарата и повреждаются. Трещины отыскивают обстукиванием или цветной дефектоскопией. Цветная дефектоскопия применяется для контроля состояния деталей из черных и цветных металлов, пластмасс, твердых сплавов, имеющих пороки, выходящие на поверхность. В основе метода лежит способность определенных жидкостей, имеющих чрезвычайно высокую капиллярность, слабое поверхностное натяжение и малую вязкость, проникать в самые тончайшие трещины деталей. Деталь, подлежащую контролю, очищают физико-химическими способами, обезжиривают, а затем погружают в проникающую жидкость или ее наносят на поверхность детали. По истечении 5-10 мин, когда жидкость проникнет глубоко в трещины и поры, деталь промывают проточной холодной водой или 5%-ным раствором кальцинированной соды. Затем деталь сушат (обычно подогретым сжатым воздухом), покрывают мелким сухим микропористым порошком силикагеля или водным раствором каолина или мела (на 1 л воды 600-700 г каолина или 300-400 г порошка мела). Нанесенный на поверхность детали каолин или мел должен высохнуть. Если деталь имеет трещину, то проникающая жидкость из нее под действием капиллярных сил заполняет микропоры силикагеля (каолина или мела), который действует как промокательная бумага. В результате над трещиной появляется цветная линия, копирующая форму и размеры трещины. По ширине этой линии (жилки) судят о глубине трещины: чем она шире, тем глубже трещина. В качестве проникающей жидкости может служить состав, приготовленный из 80% керосина, 20% скипидара и 15 г краски «Судан IV» на 1 л смеси. Можно применять также состав из 75% керосина, 20% трансформаторного масла и 5% антраценового масла и другие составы. Наиболее активными индикаторами являются составы шубикол и норикол. По сравнению с другими метод цветной дефектоскопии более нагляден, прост и дешев. Он позволяет контролировать детали в собранных узлах или конструкциях, не разгружая их, обладает хорошей результативностью, особенно при комнатной температуре, и уступает по эффективности только магнитному методу. К недостаткам следует отнести необходимость сушки громоздких и тяжелых деталей, которая сопряжена с большими трудностями. Трещины в лопатках заваривают, шов зачищают так, чтобы толщина лопаток во всех сечениях оставалась одинаковой. Степень коробления ободов проверяют по плите по световой щели или щупом. При проверке линейкой прямолинейность и плоскостность определяют по световой щели. Линейку укладывают в разных местах на контролируемой поверхности и смотрят, нет ли просвета между линейкой и поверхностью детали. Или по линейному отклонению.

В этом случае линейку выставляют на проверяемой плоскости (шириной и длиной не более 3 м) на двух точно обработанных одинаковых по высоте плоскопараллельных плитках и измеряют щупом или нутромером расстояние между линейкой и поверхностью детали. Чтобы избежать провисания линейки, плитки располагают на расстоянии 0,223L, от ее концов, где L-длина линейки. Для проверки плоскостности надо определить линейкой прямолинейность в разных местах по длине и ширине поверхности. При контроле поверочной плитой плоскостность определяют по пятнам краски. Коробление наружного обода более 0,15 мм и внутреннего более 0,25 мм устраняют слесарно-механической обработкой. Для нормальной работы турбокомпрессора суммарная площадь выходных сечений соплового аппарата в свету должна быть равна 126-129 см2. Эту величину у каждого аппарата выбивают на торце одного из ободов. Ротор. Чаще всего у ротора повреждаются лопатки турбинного колеса, слабнет в посадке колесо компрессора и изгибается вал. Повреждения лопаток, односторонний износ, изгиб или искривление происходят вследствие попадания в газовый тракт посторонних предметов (отколовшихся частей поршневых колец, кусочков нагара и т. п.), из-за касания лопаток неподвижных частей при прогибе вала ротора. Незначительные повреждения лопаток устраняют зачисткой дефектных мест. Лопатки подбирают по шаблону, выходная кромка лопатки при этом не должна иметь волнистости. Ротор с сильно поврежденными лопатками, соединенными с диском турбины сваркой, заменяют. У ротора, лопатки которого соединены с диском турбины шлицами типа «елка», заменяют поврежденные лопатки и замочные пластины, имеющие надрывы. Для этого отгибают замочную пластину и выбивают из диска поврежденную лопатку. Вместо негодной подбирают лопатку, отличающуюся по массе не более чем на 1-3 г. В паз диска помешают новую замочную пластину и забивают подобранную лопатку. Аккуратно загибают и прижимают концы замочной пластины к диску. Качка конца вновь установленной лопатки в плоскости диска допускается до 1,3 мм, а осевое перемещение лопатки до 0,3 мм. После замены лопаток или замочных пластин ротор подвергают динамической балансировке. Динамической балансировке обычно подвергают детали, длина которых равна или больше их диаметра. На рис. 10. показан статически отбалансированный ротор, у которого масса уравновешена грузом М.

Рис. 10. Схема динамического уравновешивания деталей

Этот ротор при медленном вращении будет находиться в равновесии в любом положении. Однако при быстром его вращении возникнут две равные, но противоположно направленные центробежные силы F1 и F2. При этом образуется момент F1l1, который стремится повернуть ось ротора на некоторый угол вокруг его центра тяжести, т. е. наблюдается динамическое неравновесие ротора со всеми вытекающими отсюда последствиями (вибрация, неравномерный износ и т. п.). Момент этой пары сил может быть уравновешен только другой парой сил, действующей в той же плоскости и создающей равный противодействующий момент. Для этого в нашем примере нужно приложить к ротору в той же плоскости (вертикальной) два груза массами m1=m2 на равном расстоянии от оси вращения. Грузы и их расстояния от сен вращения подбирают так, чтобы центробежные силы от этих грузов создавали момент P1l2, противодействующий моменту F1l1 и уравновешивающий его. Чаще всего уравновешивающие грузы прикрепляют к торцовым плоскостям деталей или с этих плоскостей удаляют часть металла. Допустимый небаланс 2,5 гссм. Нормальную посадку колеса компрессора на валу ротора с натягом 0,07-0,11 мм при необходимости восстанавливают. Изгиб вала ротора проверяют индикаторным приспособлением при вращении ротора в центрах. Биение центральной части вала ротора, превышающее 0,05 мм, устраняют термической или механической правкой. То есть укорачиванием волокон выпуклой стороны или удлинением сжатых волокон вогнутой стороны. Укорачивают волокна быстрым местным нагревом (400-500 оС) выпуклой стороны шейки. Сжатые волокна (с вогнутой, холодной стороны шейки), находящиеся под напряжением, сначала будут препятствовать дальнейшему расширению нагретых волокон, а когда температура последних превысит предел текучести, сжатые волокна начнут выпрямлять вал. Нагрев ведется двумя газовыми горелками. Как при нагреве, так и при охлаждении недопустимы сквозняки. Процесс нагрева и медленного охлаждения повторяют до устранения прогиба. Удлиняют сжатые волокна чеканкой вогнутого участка шейки вала ручным или пневматическим молотком с шаровой головкой. Поврежденные шейки вала (под подшипники) исправляют механической обработкой на станке под ремонтный размер, а нормальный размер восстанавливают осталиванием с последующим покрытием хромом или постановкой дополнительной детали. Осталивание. Технологический процесс осталивания имеет много общего с процессом хромирования. Он также состоит из трех этапов: подготовки, покрытия и последующей обработки детали. Осталивание применяют для восстановления деталей с неподвижной посадкой без дополнительной термической обработки, для создания подслоя (при восстановлении деталей с большим износом) при последующем хромировании и для восстановления деталей с последующей термообработкой поверхностного слоя. Преимущества осталивания: сохранение структуры металла детали – процесс ведется при температуре не более 100°С; возможность получения достаточно твердого слоя без термообработки (при необходимости осталенные детали могут быть подвергнуты цементации, закалке и отпуску); возможность восстановления деталей с относительно большим износом (толщина наращиваемого слоя 5 мм и более); высокая производительность процесса –примерно в 8-10 раз выше, чем хромирование; стоимость процесса в несколько раз меньше хромирования, так как при осталиванин применяют менее дефицитные, дешевые материалы. Недостатки осталивания: сложность подготовительных операций; необходимость частой фильтрации и систематической корректировки электролита; трудность подбора материала ванн и необходимость подогрева электролита. Хромирование. Технологический процесс хромирования состоит из трех этапов: подготовки детали (механическая обработка, изоляция мест, не подлежащих покрытию, монтаж детали на подвеску, обезжиривание и промывка, декапирование), собственно хромирования и обработки после покрытия. Механическая обработка детали – шлифование и полирование необходима для придания поверхности правильной формы, так как при отложении хрома на поверхности детали будут «скопированы» все неровности и изъяны. Изоляция мест, и с подлежащих хромированию, делается целлулоидной лентой, цапон-лаком (целлулоид, растворенный в бензине), бакелитовым лаком, резиновыми чехлами, клеем ГЭН-150В и т. п. Отверстия, имеющиеся в детали, закрывают свинцовыми пробками, чтобы избежать искривления силовых линий, у отверстий. Перед изоляцией деталь обезжиривают промывкой в бензине. Монтаж детали на подвеску. Детали монтируют вне ванны. При этом выдерживают равномерное расстояние между анодом и деталью для того, чтобы плотность тока (силовых линий), а следовательно, и слой хрома на наращиваемых поверхностях были одинаковыми. Как правило, форма анодов должна соответствовать форме поверхности, подвергаемой покрытию. Обезжиривание и промывка производятся для лучшего соединения хрома с наращиваемыми поверхностями детали. Предварительное обезжиривание ведется одним их химических способов и затем электролитическим способом. В последнем случае деталь подвешивают в ванну с водным раствором едкого натра 70-100 г/л и 2-3 г/л жидкого стекла. В процессе электролиза на катоде происходит интенсивное выделение пузырьков газа (водорода), срывающего с поверхности детали жировую пленку, одновременно идущие процессы омыления и эмульгирования жиров. После обезжиривания деталь промывают горячей или холодной водой для удаления остатков раствора. Качество обезжиривания проверяют по смачиваемости поверхности детали водой. Декапирование процесс удаления тончайшей пленки окислов для получения активной поверхности металла, необходимой для его прочного сцепления с покрытием. Декапирование делается в течение 1 мин в отдельной ванне или в ванне с электролитом для хромирования, при этом деталь служит анодом, а свинцовая пластина катодом.

Хромирование ведется до получения необходимого слоя на детали, в ванне с электролитом при соответствующем режиме (плотности тока и температуре электролита). Практически толщина наращиваемого слоя хрома при ремонте ограничивается 0,1-0,2 мм. Слой большей толщины непрочен и некачествен по структуре. Хромовые осадки делятся на гладкие и пористые. Гладким хромом обычно наращивают детали с неподвижными посадками, а пористым детали трения (поршневые кольца и пальцы, гильзы цилиндров и т. п.). Поры хорошо удерживают масляную пленку, которая предохраняет трущиеся поверхности от сухого и граничного трения. Процесс обработки детали после хромирования состоит из следующих операций: промывки детали и подвесного приспособления, снятия детали с подвески и удаления изоляции, термической обработки с целью обезводороживания (нагрев в сушильном шкафу и выдержка в течение 2-3 ч при температуре 150-200° С), контроля качества наращенного слоя и при надобности механической обработки до нужного размера. Преимущества хромирования: возможность наращивания как термически обработанных, так и необработанных деталей без нарушения структуры основного металла, так как процесс ведется при температуре не свыше 70° С; высокая твердость хромового покрытия, а у пористого хрома, кроме того, высокая износостойкость. Уменьшение диаметра шейки против нормального допускается до 8 мм.

Сборка турбокомпрессора

Сборка турбокомпрессора. Сначала собирают отдельные части. На роторе устанавливают половинки лабиринта колеса и теплоизоляционного кожуха с экраном. В канавках ротора размещают уплотнительные кольца и обильно покрывают их твердой смазкой. В газоприемный корпус монтируют сопловой аппарат и его кожух, а в корпусе компрессора вставку (см. рис. 1.). Привалочные плоскости корпусов покрывают лаком «Герметик» с прокладкой шелковой нити. Нити укладывают на привалочных плоскостях выхлопного корпуса 10. Соединяют газоприемный и выхлопной корпуса. Ротор в сборе опускают в соединенные части остова. Прикрепляют винтами половинки лабиринта колеса 18 к выхлопному корпусу. На лабиринте колеса укладывают лопатками вверх диффузор так, чтобы он вошел в проточку выхлопного корпуса, при этом цилиндрический штифт должен совпасть с отверстием в диффузоре. Между лабиринтом колеса и диффузором помещают резиновое уплотнительное кольцо. На диффузор накладывают вставку, после чего корпус компрессора опускают на ротор и соединяют с выхлопным корпусом. Надевают на конец вала шайбу (см. рис. 1) и укрепляют ее гайкой. Затяжку болтов, гаек и винтов крепления деталей следует производить сначала на одну треть величины затяжки от положения упора, а затем еще на треть и, наконец, окончательно заданным усилием. Так же важно соблюдать последовательность затяжки. На практике чаще всего приходится сталкиваться с креплением гаек, расположенных по окружности, квадрату, прямоугольному контуру или по прямой. В первом случае гайки затягивают крест накрест попарно, считая в каждой паре гайки, расположенные на концах одного и того же диаметра. Во втором случае сначала затягивают средние гайки, а затем постепенно приближаются к краям. Крепежные детали надежно законтривают согласно чертежу. Зазоры между деталями турбокомпрессора обеспечиваются подбором деталей при сборке на заводе. Поэтому детали одного турбокомпрессора не обезличивают и ставят при сборке на свои места. У нормально собранного турбокомпрессора ротор вращается свободно. Контролю подлежат; зазор на масло в подшипниках, осевой разбег ротора, зазор между колесом компрессора и вставкой (см. рис. 1.), лопатками турбинного колеса и кожухом соплового аппарата. В случае необходимости осевой разбег ротора регулируют изменением толщины шайбы, зазор между колесом компрессора и вставкой подбором толщины компенсатора, а зазор между лопатками турбинного колеса и кожухом соплового аппарата наращиванием, слесарно-механической обработкой поверхности кожуха или подбором кожуха. Нормальный зазор «на масло» в подшипниках устанавливают при их ремонте.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 200; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.211.134 (0.047 с.) |