Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка технического состояния заднего ведущего моста без его разборкиСодержание книги

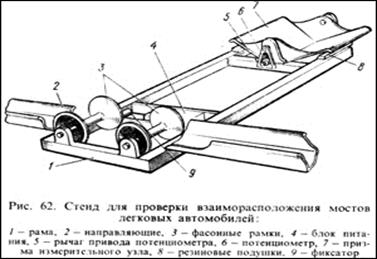

Поиск на нашем сайте Проверить работоспособность дифференциала в общем случае можно следующим образом. Вывешивают задние колеса автомобиля, поставив рычаг коробки передач в нейтральное положение. Вращая рукой одно из задних колес, наблюдают за другим колесом. Если оно вращается без стука и шума в противоположную сторону, то дифференциал исправен. Вращение обоих колес в одну сторону свидетельствует о неисправностях дифференциала. Наиболее часто встречающаяся неисправность ведущего моста - появление шума при различных режимах его работы. Для определения причин возникновения шума можно провести следующие испытания. Испытание I. Чтобы точно определить характер шума, развивают на автомобиле скорость приблизительно 20 км/ч. Затем постепенно увеличивают ее до 90 км/ч, прислушиваясь к различным видам шума и отмечая скорость, при которой он появляется и исчезает. Отпускают педаль управления дросселем и без притормаживания снижают скорость двигателем. Во время замедления следят за изменением шума, а также за моментом, когда шум усиливается. Обычно шум возникает и исчезает при одних и тех же скоростях как при ускорении, так и при замедлении. Испытание 2. Разгоняют автомобиль до 100 км/ч, ставят рычаг переключения передач в нейтральное положение, выключают зажигание и дают автомобилю возможность свободно катиться до остановки. При этом следят за характером шума на различных скоростях замедления. При выключении зажигания следует быть внимательным и аккуратным. Нельзя поворачивать ключ больше, чем нужно для выключения зажигания, так как при дальнейшем повороте ключа в положение «Стоянка» может сработать противоугонное устройство. Шум, замеченный во время этого испытания и соответствующий замеченному при первом испытании, исходит не от шестерен главной передачи, поскольку они без нагрузки не могут вызывать шум. Напротив, шум, отмеченный при втором испытании, может исходить от шестерен редуктора или подшипников ведущей шестерни либо дифференциала. Испытание 3. При неподвижном и заторможенном автомобиле включают двигатель и, увеличивая постепенно частоту вращения его коленчатого вала, сравнивают возникающие шумы с замеченными в предыдущих испытаниях. Шумы, похожие на шумы, возникающие при первом испытании, указывают на то, что они исходят не от редуктора, а вызваны другими узлами. Испытание 4. Шумы, обнаруженные при первом испытании и не повторяющиеся при последующих, исходят от редуктора. Для подтверждения этого поднимают задние колеса, пускают двигатель и включают IV передачу. При этом можно убедиться, что шумы действительно исходят от редуктора, а не от других узлов, например подвески или кузова. Более точные данные можно получить при испытании ведущего моста с применением соответствующего оборудования. Наиболее простым способом является проверка редуктора с помощью стетоскопа, представляющего собой металлический стержень с чашкой. Испытываемый автомобиль вывешивают на подъемнике, включают одну из передач и стетоскопом определяют конкретные места шума. При отсутствии стетоскопа можно использовать деревянный брусок. С помощью люфтомера проверяют зазоры в главной передаче. Для этого люфтомер крепят к задней крестовине карданного вала и поворачивают в обе стороны с целью полного выбора люфта. Задние колеса при этом должны быть заблокированы стояночным или рабочим тормозом. Проверку ведущего моста можно производить и с помощью стенда для определения тягово-экономических качеств автомобиля. Стенд представляет собой беговые барабаны, на которых и имитируется движение автомобиля («автомобиль стоит, дорога бежит»). На стенде определяют потери на прокручивание моста, «выбег» автомобиля после его разгона до полной остановки, локализуют шумы. Полученные данные сравнивают с нормативными и делают заключение о техническом состоянии моста. Диагностика заднего моста Оценку технического состояния заднего моста производят при контрольном пробеге автомобиля, во время которого прослушивают шумы на всех режимах работы (при трогании с места, движении накатом, резких ускорениях и замедлениях, торможении двигателем, движении на поворотах, больших скоростях). Контрольный пробег должен проводить опытный диагност на горизонтальном участке дороги с асфальтобетонным покрытием. Для исключения влияния внешних факторов (ветра, уклона дороги и т.п.) обычно заезды проводят на одном и том же участке в двух противоположных направлениях. Порядок дорожных испытаний, как правило, следующий. Испытание первое. Скорость автомобиля устанавливается приблизительно 20 км/час, шумы при этом прослушиваются наиболее отчетливо. Постепенно увеличивая скорость до 90 км/час, прослушивают одновременно различные шумы, фиксируя скорость, при которой они появляются и исчезают. Снимают ногу с педали управления дроссельной заслонкой и, не притормаживая, гасят скорость двигателем. Во время замедления следят за изменением шума. Обычно шум возникает и исчезает при одних и тех же скоростях как при ускорении, так и при замедлении. Испытание второе. Разгоняют автомобиль приблизительно до скорости 100 км/час, ставят рычаг переключения передач в нейтральное положение, выключают зажигание и дают автомобилю свободно катиться до остановки, прослушивая шум на различных скоростях. Если шум, замеченный во время этого испытания, соответствует замеченному при первом испытании, значит, он исходит не от редуктора, поскольку этот узел без нагрузки не создает шума. Напротив, шум, отмеченный при первом испытании и не повторяющийся при втором, может исходить от редуктора, полуосей или подшипников. Непосредственно источник шума определяют при следующем испытании. Испытание третье. При неподвижном заторможенном автомобиле включают двигатель и, увеличивая постепенно его обороты, сравнивают возникающий шум с замеченным. Стендом для проверки взаимного положения мостов легковых автомобилей (рис. 12) определяют правильность взаимного положения переднего и заднего мостов легковых автомобилей. Даже незначительное отклонение мостов от заданного конструктором положения приводит к нарушению управляемости автомобилем, к дополнительным сопротивлениям движению его, повышенному износу шин и расходу топлива. На раме 1 стенда смонтирован узел, выполненный в виде двух фасонных роликов 3, позволяющих надежно фиксировать шины колес легковых автомобилей. Измерительный узел состоит из призмы 7, имеющей оси качения, установленные в подшипнике. На внутренней оси закреплен рычаг 5 привода потенциометра 6. При съезде автомобиля со стенда ролики центрирующего узла стопорятся фиксатором 9 с электромагнитным приводом. Для смягчения удара при наезде колеса автомобиля на призму на раме установлены резиновые подушки 8. Постоянство наезда автомобиля на стенд и его ориентирование обеспечиваются направляющими 2. На раме стенда смонтирован блок питания 4. Управление стендом и контроль измеряемых величин осуществляется переносным пультом. Измерение взаимного положения осей автомобиля основано на определении центра контакта шины с дорогой. Время проверки одного автомобиля на стенде составляет 35 с. Стенд работает надежно, измерения стабильны при различных условиях заезда (различная скорость движения, изменение давления в шинах, состояние протектора шин, загрязнение поверхности призмы и шин и т. п.).

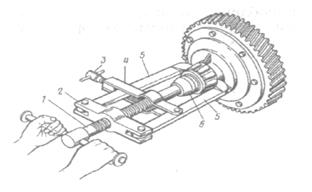

Рисунок 12 - Стенд для проверки взаиморасположения мостов легковых автомобилей 1 – рама; 2 – направляющие; 3 – фасонные рамки; 4 – блок питания; 5 – рычаг привода потенциометра; 6 – потенциометр; 7 – призма измерительного узла; 8 – резиновые подушки; 9 – фиксатор. Разборку заднего моста грузового автомобиля целесообразно осуществлять также после его снятия с автомобиля в сборе. У легковых автомобилей, как правило, снимают только редуктор. После наружной очистки и мойки отворачивают болты крепления и снимают главную передачу. Снятие подшипников валов ведущей шестерни и подшипников чашки дифференциала осуществляют с помощью съемника (рис.13). После разборки все детали подвергают мойке и дефектовке. Изношенные элементы заменяют. Перед сборкой все подшипники смазывают Литолом-24 (МЛи 4/12-3) и напрессовывают с помощью оправок. Для нормальной установки зацепления зубьев шестерен по пятну контакта на них тонким слоем наносят масляную краску. Затем проворачивают вал ведущей конической шестерни в одну и другую сторону, подтормаживая рукой ведомую шестерню.

1 – винт; 2 – траверса; 3 – стяжка; 4 – щека стяжки; 5 – захват; 6 – наконечник Рисунок 13 – Снятие подшипника чашки дифференциала

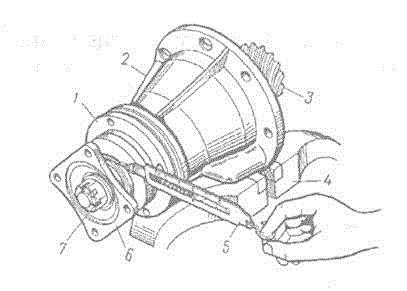

По положению пятна контакта оценивают характер зацепления (табл.2). Регулировку пятна контакта проводят путем осевого перемещения ведомой и ведущей шестерен, для чего в конструкции главной передачи предусматривается установка регулировочных прокладок. Степень затяжки подшипников ведущего вала шестерни проверяется с помощью динамометра (рис.14).

Таблица 2 – Рекомендации по регулировке зацепления зубчатых колес

Момент проворачивания вала ведущей шестерни должен быть не более 1,0…3,5 Н×м, при затяжки гайки крепления фланца 7 моментом 200…250 Н×м. Регулировку также осуществляют с помощью регулировочных прокладок, предусмотренных конструкцией главной передачи. После окончательной сборки главную передачу устанавливают на автомобиль и заливают в картер заднего моста трансмиссионное масло согласно карте смазки.

1 – крышка; 2 – картер подшипников; 3 – ведущая коническая шестерня; 4 – тиски; 5 – динамометр; 6 – фланец; 7 – гайка Рисунок 14 – Проверка затяжки подшипников вала ведущей шестерни

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-17; просмотров: 347; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.008 с.) |