Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Послідовність виконання роботиСтр 1 из 4Следующая ⇒

Передмова Лабораторні заняття з курсу «Взаємозамінність, стандартизація і технічні вимірювання» мають за мету: ü ознайомити студентів з експлуатаційними і метрологічними характеристиками широко розповсюджених вимірювальних приладів; ü прищепити студентам навички користування цими приладами; ü закріпити отримані на лекціях основні поняття про вітчизняну систему допусків. Всі необхідні при виконанні лабораторних робіт формули приводяться в кінцевому вигляді, без доведень, з відповідними посиланнями на теоретичний курс. Основні метрологічні визначення, термінологія і класифікація вимірювальних засобів співпадають з встановленими стандартами і прийнятими в лекційному курсі. Прийоми вимірювань в усіх запропонованих роботах в основному базуються на практиці заводських вимірювальних лабораторій і на інструкціях Комітету стандартів, мір і вимірювальних приладів Державного комітету України.. Для навчальної лабораторної роботи кількість вимірів з метою скорочення часу вимірювання може бути змінена. Постановка лабораторних робіт припускає використання устаткування, яке широко застосовується в цехах і лабораторіях машинобудівних заводів і того, що існує в більшості навчальних лабораторій. В даних методичних вказівках розглянуті найбільш розповсюджені вимірювальні прилади і методи вимірювання. Знайомство з ними повинно прищепити студентам певні навички в поводженні з вимірювальним обладнанням. Темою кожної лабораторної роботи є опис вимірювальних засобів і методів вимірювань виробів певної геометричної форми. В кожній лабораторній роботі дається принципова схема і коротка характеристика основних приладів.Описуються прийоми вимірювань на цих приладах, вказується порядок контролю конкретного виробу, калібру, різьбової деталі. До опису додається рекомендована форма таблиці для запису результатів контролю. При виконанні кожної лабораторної роботи передбачається, що крім запису результатів вимірювань, потрібно проводити підрахунок граничних розмірів і порівняння отриманих результатів вимірювань з прийнятими з гідно з відповідними стандартами. Лабораторна робота № 1 Вимірювання деталей штангенінструментами

1 Мета роботи Практичне знайомство з конструкцією штангенінструментів, їх метрологічними характеристиками та прийомами вимірювання. Завдання Зробити висновок про придатність засобів вимірювання та дійсних розмірів згідно з заданими допусками (таблиця 1.1). Побудувати схему розташування поля допуску розміру d3 з позначенням його дійсної величини d3Д. Таблиця 1.1 – Допуски розмірів деталі В міліметрах

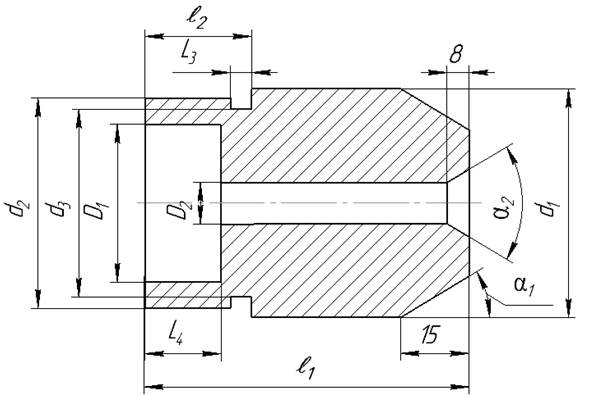

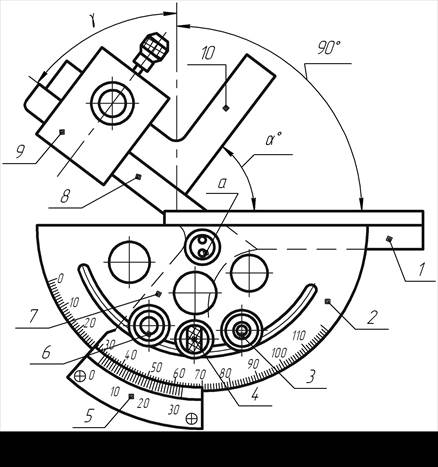

Рисунок 1. 1 - Ескіз деталі з умовними позначеннями Матеріальне забезпечення 3.1. Штангенциркулі ШЦ-ІІ, ШЦ-І, ДСТУ ГОСТ 166:2009. 3.2. Штангенглибиномір ШГ, ДСТУ ГОСТ 162:2009. 3.3. Штангенрейсмус ШР, ДСТУ ГОСТ 164:2009. 3.4. Штангенрейсмус стрілочний ШРС, ДСТУ ГОСТ 164:2009. 3.5. Кутомір, ТУ У.33.2-30291682-004-2004. 3.6. Лінійка лекальна ЛЧ, ГОСТ 8026-92. 3.7. Плита перевірна, ГОСТ 10905-86. Методичні вказівки 6.1. До початку вимірювань треба перевірити стан робочих поверхонь засобів вимірювання і, особливо, нульового положення. У штангенциркулів при зіткненні вимірювальних губок просвіт між останніми не повинен бути більше 0,003мм при ціні поділки 0,05 мм і 0,006 мм при ціні поділки 0,1мм. Штангенрейсмуси перевіряють на перевірній плиті, а штангенглибиноміри – за допомогою лекальної лінійки. Якщо нульові штрихи штанги і ноніуса не збігаються, то треба ноніус перемістити в овальні отвори і закріпити їх (крім штангенциркуля ШЦ-І). 6.2. При вимірюванні потрібно слідкувати, щоб не було перекосів губок, а зусилля переміщення рамки не перебільшувало 15Н. 6.3. Вимірювання за допомогою штангенрейсмусів треба обов'язково проводити на перевірній плиті.

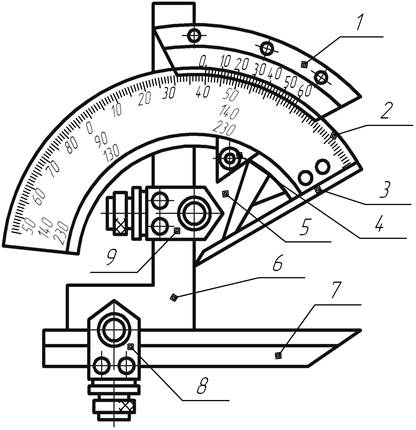

6.4. При зчитуванні значень потрібно дивитися на шкалу під прямим кутом. Техніка вимірювання 7.1. Штангенциркуль. При вимірюванні штангенциркуль необхідно взяти правою рукою за штангу і пересунути рамку на необхідний розмір, натискуючи великим пальцем на виступ на рамці. Потім привести вимірювальні поверхні інструмента в доторк з поверхнями, що вимірюються. Якщо деталь не закріплена, то її тримають у лівій руці, а якщо закріплена, то ліва рука повинна злегка притискати губку штанги до вимірюваної поверхні. Після остаточної установки штангенциркуля рамка закріплюється, штангенциркуль знімається і робиться відлік у зручному для оператора положенні. Ціле число міліметрів відлічують зліва від нульового штриха ноніуса. Після цього знаходять штрих ноніуса, що збігається із штрихом шкали штанги і відлічують на ноніусі десятинну частку. При вимірюванні внутрішніх розмірів до показань штангенциркулів типу ШЦ-І і ШЦ-ІІ додають товщину губок. 7.2. Штангенглибиномір. Для виконання вимірювань опорна площина встановлюється на базову площину деталі і щільно притискується лівою рукою. Права рука опускає штангу в отвір до контакту її торця з дном отвору. Відлік показання такий же, як у штангенциркуля. 7.3. Штангенрейсмaс. Для вимірювання за допомогою штангенрейсмаса деталь і інструмент установлюються на перевірній плиті, лівою рукою основа штангенрейсмаса притискується до плити, а правою рукою обережно підводиться вимірювальна ніжка до контакту з поверхнею, що вимірюється. Після цього рамка закріплюється стопорним гвинтом. Розмір визначається за основною шкалою і ноніусом. 7.4. Штангенрейсм a с стрілочний. Цей штангенрейсмас більш зручний у роботі, ніж звичайний. При налаштуванні потрібно опустити рамку з вимірювальною або розмічувальною ніжкою до контакту з перевірною плитою. При цьому торець покажчика повинен збігатися з нульовою поділкою на рейці. Повертаючи ободок відлікового пристрою, поєднують нульовий штрих шкали зі стрілкою. Відлік показання штангенрейсмаса складається з показання шкали штанги і шкали відлікового пристрою. 7.5. Кутомір транспортирний УМ. Вимірювання кутів транспортирним кутоміром виконують шляхом накладення на сторони деталі, що утворюють вимірюваний кут, лінійки і кутоміра при вимірюванні тупих кутів (90° + α) або лінійки і кутника при вимірюванні гострих кутів α. Накладення здійснюють так, щоб між лінійками кутоміра і сторонами деталі не було видимого просвіту. Значення вимірюваного кута відраховують за основною шкалою на основі і шкалою ноніуса. Перший штрих шкали ноніуса, позначений цифрою «0» є початком цієї шкали і одночасно покажчиком значення вимірюваного кута по основній шкалі. Якщо штрих шкали ноніуса «0» збігається з яким-небудь штрихом основної шкали, то значення вимірюваного кута відраховують тільки по основній шкалі. Якщо цей штрих не збігається ні з одним штрихом основної шкали, то відлік складають з двох частин: значення кута, кратне 1 °, визначають по найближчому до нульового штриха шкали ноніуса меншому значенню основної шкали; до цього значення додають значення кута в хвилинах, яке визначається штрихом шкали ноніуса, що збігається з штрихом основної шкали.

7.6. Універсальний кутомір УН. Зовнішні кути в діапазоні від 0 до 50° вимірюють за допомогою кутника і лінійки, поєднуючи сторони вимірюваного кута з вимірювальними поверхнями лінійок. Зовнішні кути в діапазоні від 50 до 140° вимірюють при знятому косинці та встановленій на його місці лінійці. Вимірювальні поверхні короткої сторони кутника і лінійки при знятій лінійці використовують для вимірювання зовнішніх тупих кутів від 140° до 180° і внутрішніх тупих кутів від 180° до 230°. Внутрішні кути в діапазоні від 40° до 180° вимірюють при знятих косинці і лінійці. Правила відліку значень вимірюваних універсальним кутоміром кутів аналогічні правилам відліку за шкалою транспортирного кутоміра.

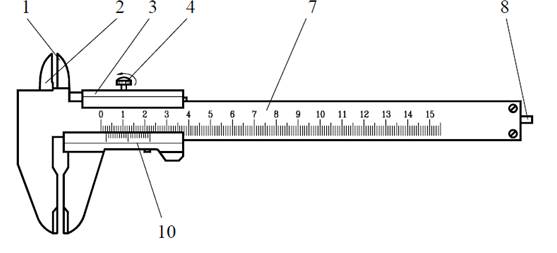

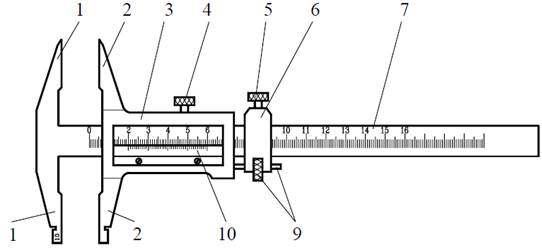

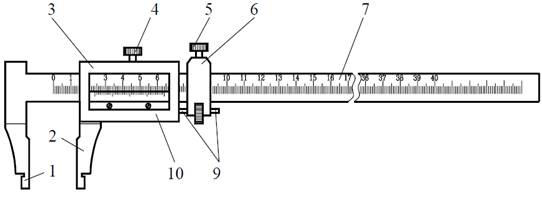

Рисунок 1.2 – Штангенциркулі: а − ШЦ I; б − ШЦ II; в − ШЦ III; 1 − нерухомі губки; 2 − рухомі губки; 3 − рамка; 4 − затискач рамки; 5 − затискач рамки мікрометричної подачі; 6 − рамка мікрометричної подачі; 7 − штанга; 8 − лінійка глибиноміра; 9 − гвинт и гайка мікрометричної подачі; 10 – ноніус.

а

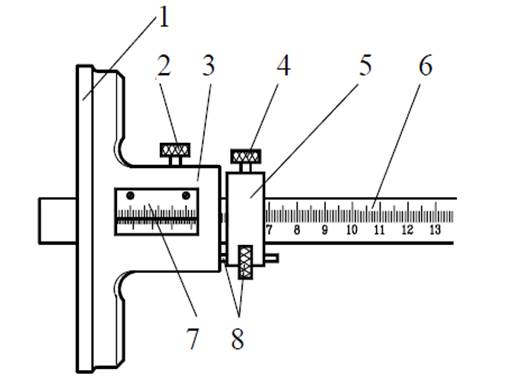

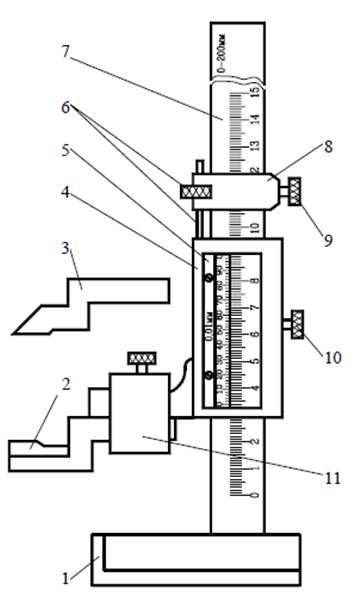

б Рисунок 1.4 – Штангенглибиномір: а – будова: 1 − основа; 2 − затискна рамки; 3 − рамка; 4 − затиск рамки мікрометричної подачі; 5 − рамка мікрометричної подачі; 6 − штанга; 7 − гайка і гвинт мікрометричної подачі; 8 – ноніус. б – використання штангенглибиноміра для вимірювання розмірів різних елементів деталей: А – розмір, що вимірюється.

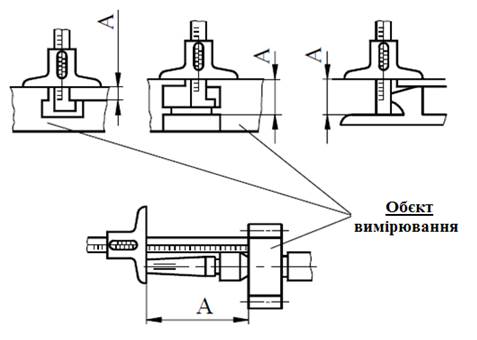

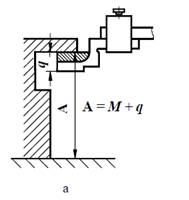

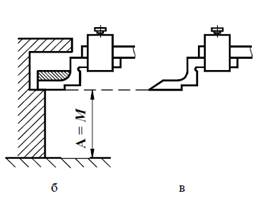

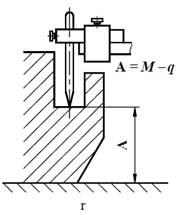

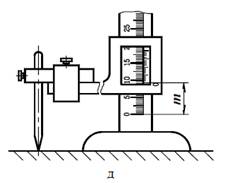

Рисунок 1.5 – Штангенрейсмас і схеми вимірювання: 1 – основа; 2 – вимірювальна ніжка; 3 – розміточна ніжка; 4 – рамка, 5 – ноніус; 6 – гвинт і гайка мікрометричної подачі; 7 – штанга; 8 – рамка мікрометричною подачі; 9 – затиск рамки мікрометричною подачі; 10 – затиск рамки; 11 – хомут. а – внутрішніх, б, в – зовнішніх, г, д – важкодоступних; А – вимірюваний розмір; М – показники штангенрейсмасу; q – товщина ніжки; m – показники штангенрейсмаса при установці вимірювальної ніжки на рівні основи.

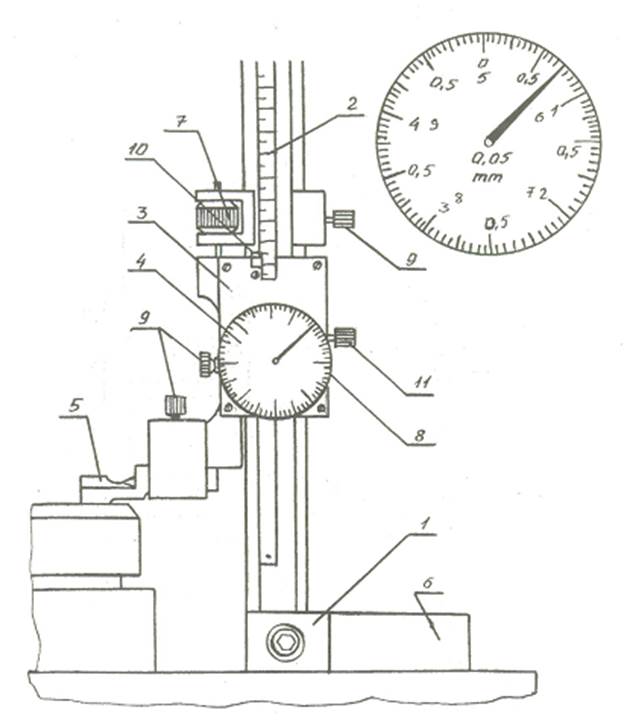

Рисунок 1.6 – Штангенрейсмас стрілочний: 1 – основа, 2 – штанга зі шкалою, 3 – рамка, 4 – відлікова шкала, 5 – вимірювальна ніжка, 6 – плита, 7 – гайка мікрометричної подачі, 8 – обідок відлікової шкали, 9 – стопорний гвинт, 10 – покажчик, 11 – затискний гвинт.

а. УН – для вимірювання зовнішніх і внутрішніх кутів: 1 – ноніус, 2 – основа з кутовою шкалою, яка має діапазон показань 90 ̊ і ціну поділки α=1 ̊, 3 – основна лінійка,

4 – стопор,5 – сектор, 6 – косинець, 7 – змінна лінійка, 9,8 – тримач. Повний діапазон вимірювань кутоміра УН складає 0-320 ̊.

б. УМ – для вимірювання зовнішніх кутів: 1 – знімна лінійка, 2 – сектор, 3 – гвинт, 4 – мікрогвинт, 5 – ноніус, 6 – стопор, 8 – рухома лінійка, 9 – тримач, 10 – косинець, a – вісь. Рисунок. 1.7 – Кутомір ноніусний типу УН та УМ Зміст звіту 1. Назва роботи. 2. Мета роботи. 3. Завдання. 4. Ескіз деталі. 5. Метрологічні показники засобів вимірювання. 6. Визначення допустимих похибок вимірювання усіх розмірів. 7. Вибір засобів та результати вимірювання деталі. 8. Схема поля допуску розміру d 3 та його дійсний розмір d 3 Д. 9. Використана література 10. Висновок Таблиця 1.1 - Допуски розмірів деталі (заповнюється студентом) В міліметрах

Рисунок 1.1 - Ескіз деталі (виконується студентом, див. додаток А) Таблиця 1.2 - Метрологічні показники засобів вимірювання (заповнюється студентом) В міліметрах

Таблиця 1.3 - Вибір засобів та результати вимірювання деталі (заповнюється студентом) В міліметрах

Рисунок 1. 2 - Схема поля допуску d 3 та його дійсний розмір d 3Д (виконується студентом, див. додаток А) Рекомендована література: 1. Допуски и посадки. Справочник. (В.Д. Мягков, М.П. Палей, А.Б. Романов, В.А Брагинский. – Л: Машиностроение, 1982, Ч. І.);

2. Допуски и посадки. Справочник. (В.Д. Мягков, М.П. Палей, А.Б. Романов, В.А Брагинский. – Л: Машиностроение, 1982, Ч. ІІ.); 3. Кирилюк Ю.Е. Допуски и посадки: Справочник. К.: Вища школа, 1987; 4. ДСТУ 2500-94. Основні норми взаємозамінності. Єдина система допусків та посадок. Терміни та визначення. Позначення і загальні норми; 5. ДСТУ 2681-94. Державна система забезпечення єдності вимірювань. Метрологія. Терміни та визначення; 6. ДСТУ 2498-94. Основні норми взаємозамінності. Допуски форми та розташування поверхонь. Терміни та визначення; Лабораторна робота № 2 Вимірювання деталей мікрометричними інструментами 1 Мета роботи Практичне знайомство з конструкцією мікрометричних засобів вимірювання, їх метрологічними характеристиками та прийомами вимірювання. 2 Завдання Зробити висновок про придатність засобів вимірювання дійсних розмірів деталі (рисунок 2.1) згідно з заданими допусками (таблиця 2.1) і зробити дослідження поверхні діаметра d1 на круглість і циліндричність. Побудувати схему поля допуску розміру d2. Таблиця 2.1 - Допуски розмірів деталі В міліметрах

Примітка: 1. розмір D1 вимірюється на підшипнику; 2. розмір ℓ1 деталі 2.4 не вимірюється.

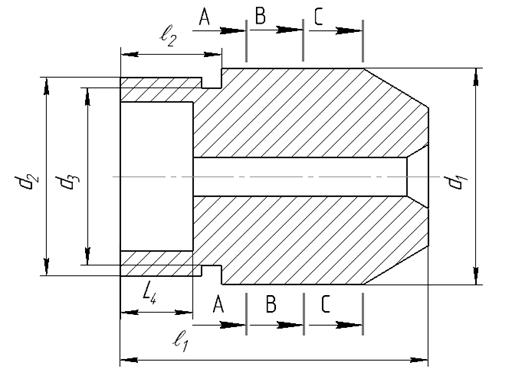

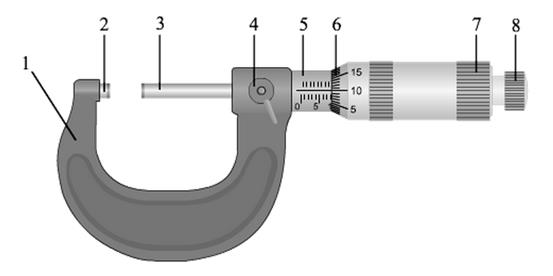

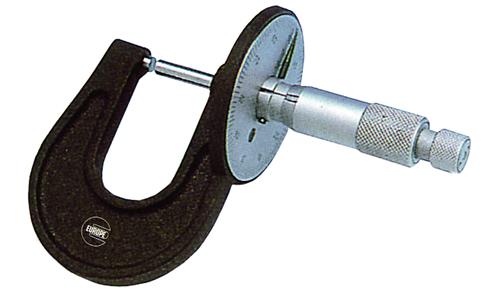

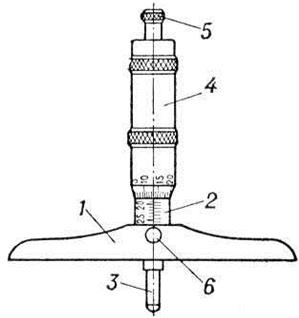

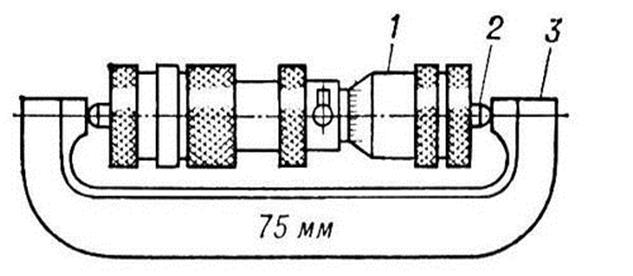

Рисунок 2.1 - Ескіз деталі з умовними позначеннями З Матеріальне забезпечення 3.1. Мікрометр МК, ДСТУ ГОСТ 6507:2009, з границями вимірювання 0-25 мм. 3.2. Мікрометр МК, ДСТУ ГОСТ 6507:2009, з границями вимірювання 25-50 мм. 3.3. Мікрометр МК, ДСТУ ГОСТ 6507:2009, з границями вимірювання 50-75 мм. 3.4. Мікрометричний глибиномір ГМ, ГОСТ 7470-92, з границями вимірювання 0 - 25 мм. 3.5. Мікрометричний глибиномір ГМ, ГОСТ 7470-92, з границями вимірювання 0 - 100 мм. 3.6. Мікрометричний нутромір НМ, ДСТУ ГОСТ 10:2009, з границями вимірювання 75-175 мм. 3.7. Перевірна плита, ГОСТ 10905-86. 4 Послідовність виконання роботи 4.1. Записати номер та назву роботи. 4.2. Записати індивідуальне завдання і виконати ескіз деталі. 4.3. Вивчити конструкцію мікрометричних інструментів і частково заповнити таблицю 2.2. 4.4. Визначити допустимі похибки вимірювання усіх розмірів, записати їх у таблицю 2.2 і зробити висновок про придатність засобів вимірювання. 4.5. Внести у таблицю 2.3 усі розміри з завдання і визначити граничні відхилення згідно з ДСТУ 2500-94. 4.6. Перед вимірюванням треба зробити перевірку нульового положення п'яток мікрометра. 4.7. Провести вимірювання усіх розмірів деталі, внести результати до таблиці 2.3, визначити дійсні розміри і зробити висновок про їх придатність. 4.8. Чотири рази виміряти розмір d1 для визначення відхилення круглості і внести до таблиці 2.4. Зробити розрахунки і висновок про придатність на круглість і циліндричність. 4.9. Побудувати схему поля допуску для розміру d2 і показати на схемі його дійсну величину d2 Д. 5 Конструкція засобів вимірювання До групи мікрометричних інструментів входять мікрометри гладкі МК, мікрометри нарізні МВМ, мікрометричні глибиноміри ГМ, мікрометричні нутроміри НМ, мікрометри зубоміри ЗМ та інші. Мікрометричні інструменти призначені для вимірювання абсолютним методом. Головними деталями цих інструментів є нарізна гайка і мікрометричний гвинт із кроком нарізки 0,5 мм. Ця гвинтова пара перетворює поздовжнє переміщення гвинта в обертальне переміщення шкали барабана. Ціна поділки шкали дорівнює 0,01 мм. На рисунку 2.2 показана конструкція мікрометра гладкого для зовнішніх вимірювань. Барабан мікрометра поділений на 50 рівних частин. Відліковий пристрій має дві шкали, нижню – головну з ціною поділки 1 мм та верхню – допоміжну, зміщену на 0,5 мм відносно нижньої. Ціле число міліметрів та пів міліметрів відраховують краєм скосу барабана за шкалою стебла. Соті долі міліметра визначають за порядковим номером штриха барабана, що збігається із поздовжнім штрихом стебла. На рисунку 2.3 показано мікрометричний глибиномір ГМ. Він призначений для вимірювання глибин пазів, канавок, уступів. Шкала глибиноміра така ж, як і у мікрометра, тільки нуль знаходиться у верхній частині стебла. Хід гвинта дорівнює 25 мм. Додаткові змінні стержні дозволяють проводити вимірювання від 0 до 25, 25 – 50, 50 – 75, 75 – 100 мм. На рисунку 2.4 показаний мікрометричний нутромір НМ. Він призначений для вимірювання діаметрів отворів і внутрішніх розмірів. Головною його частиною є мікрометрична головка з границями вимірювання 75 – 88 мм. До неї додаються змінні вимірювальні стержні довжиною 13, 25, і 50 мм. Недоліком мікрометричного нутроміра є відсутність тріскачки. 6 Методичні вказівки 6.1. Перед початком вимірювань необхідно перевірити нульове положення інструмента. Для цього треба за допомогою тріскачки добитися контакту між мікрометричним гвинтом і п'яткою безпосередньо або за допомогою установчої міри. Якщо нульовий штрих барабана не збігається з повздовжнім штрихом стебла, слід провести регулювання. Закріпити стопором мікрометричний гвинт, роз'єднати барабан з мікрометричним гвинтом і повернути барабан до збігання кругової шкали з початковим штрихом стебла. Після цього барабан закріплюється загвинчуванням тріскачки з гайкою, стопор відпускається і проводиться перевірка нульового положення. При необхідності регулювання повторюється. 6.2. Перевірка нульового положення мікрометричного глибиноміра здійснюється на перевірній плиті. 6.3. Перевірка нульового положення мікрометричного нутроміра здійснюється за допомогою установчої міри – скоби або за допомогою блока кінцевих мір, затиснутих в струбцину. 6.4. Відхилення форми і розташування поверхні знижують експлуатаційні і технологічні показники виробів. Згідно з ДСТУ 2500-94 для кожного виду допуску форми і розташування поверхні установлено 16 ступенів точності. Для визначення відхилення від круглості застосовують кругломіри. У нашій роботі визначення відхилення від круглості і циліндричності здійснюється спрощеним методом.

Рисунок 2.2 – Мікрометр гладкий МК. 1– скоба, 2 – п’ятка, 3 – мікрометричний гвинт, 4 – стопор, 5 – стебло, 6 – барабан, 7 – корпус тріскачки, 8 – тріскачка.

Рисунок 2.2.1 – Мікрометр електронний

Рисунок 2.2.2 – Мікрометр трубний

Рисунок 2.2.3 – Мікрометр для м’яких матеріалів (зубомірний)

Рисунок 2.2.4 – Мікрометр призматичний

Рисунок 2.2.4 – Мікрометр для листового матеріалу.

Рисунок 2.3а – Мікрометричний глибиномір: 1 — підставка, 2 — стебло, 3 — вимірювальний стержень, 4 — барабан, 5 — тріскачка, 6 — стопор. Рисунок 2.3б – Індикаторний глибиномір: 1 — підставка, 2 — державка, 3 — індикатор, 4 — гвинт для кріплення індикатора, 5 — змінний вимірювальний стержень.

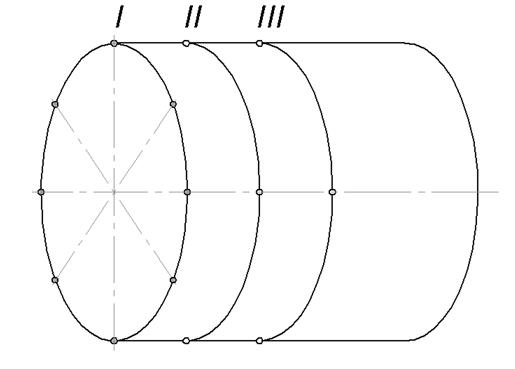

Рисунок 2.4 – Мікрометричний нутромір: 1 — мікрометрична голівка; 2 — вимірювальний наконечник; 3 — настановна скоба. Для цього деталь діаметром d1 умовно поділяється на 8 частин (рисунок 2.5) у трьох перерізах. Вимірювання проводиться мікрометром на кожному перерізі чотири рази і результати заносяться до таблиці 2.4. Відхилення форми визначають як піврізницю між найбільшим і найменшим діаметрами

де: Δкр – відхилення круглості; Δцил – відхилення циліндричності (відхилення профілю поздовжнього перерізу). Щоб зробити висновок про придатність розмірів і деталі на круглість і циліндричність, треба порівняти отримані значення відхилень за даними ДСТУ 2500-94, в якому допуск круглості і циліндричності для діаметра від 50 до 120 мм за дев'ятим ступенем точності дорівнює 0,040 мм.

Рисунок 2. 5 - Схема умовного поділення деталі 7 Техніка вимірювання 7.1. Гладкий мікрометр. Мікрометр необхідно взяти за скобу лівою рукою і, обертаючи правою рукою барабан проти часової стрілки, розвести вимірювальні поверхні мікрометра на розмір, трохи більший за розмір вимірюваної деталі. Після цього розмістити деталь між п'яткою скоби і торцем мікрометричного гвинта, злегка притиснути п'ятку до вимірюваної поверхні і повільно обертати за тріскачку великим і вказівним пальцями правої руки за часовою стрілкою. Довести мікрометричний гвинт до контакту з вимірюваною деталлю, поки не буде чути звуку тріскачки (3-4 рази). Закріпити положення мікрометричного гвинта стопором і прочитати показання мікрометра, тримаючи його в зручному положенні. 7.2. Мікрометричний глибиномір. Особливість налагодження глибиноміра полягає в тому, що його треба проводити на перевірній плиті. Для цього у глибиномір треба установити нульовий змінний вимірювальний стержень, основу глибиноміра притиснути до поверхні перевірної плити і, обертаючи мікрометричний гвинт за тріскачку, добитися контакту між стержнем і плитою. Збігання нульового штриха шкали на барабані зі штрихом стебла проводиться як і у гладкого мікрометра. При вимірюванні основа глибиноміра притискується лівою рукою до верхньої поверхні деталі, а правою рукою за допомогою тріскачки вимірювальний стержень доводиться до контакту з іншою поверхнею деталі. Після цього треба закріпити мікрометричний гвинт стопором і прочитати показання. При цьому необхідно знати, що у глибиноміра, в порівнянні з мікрометром, цифри на шкалі стебла барабана вказані обернено. 7.3. Мікрометричний нутромір. До комплекту мікрометричного нутроміра додається установча міра. Для перевірки нульового положення мікрометрична головка нутроміра укладається між вимірювальними поверхнями установчої міри. Обертами барабана необхідно довести мікрометричну головку до контакту з поверхнями установчої міри. Закріпити мікрометричний гвинт стопором. Збігання нульового штриха шкали на барабані зі штрихом стебла проводиться як і у гладкого мікрометра. Вимірювання діаметра отвору проводиться у такому порядку: · нутромір за допомогою подовжувачів орієнтовно встановлюється на заданий розмір і вводиться в отвір; · притиснувши один наконечник нутроміра лівою рукою до поверхні отвору, правою обертають барабан головки до контакту із протилежною поверхнею другого наконечника; · показання мікрометричного нутроміра складаються із найменшого граничного розміру мікрометричної головки та показання на стеблі і круговій шкалі, а також розмірів подовжувачів. Зміст звіту 1. Назва роботи. 2. Мета роботи. 3. Завдання. 4. Ескіз деталі. 5. Метрологічні показники засобів вимірювання. 6. Визначення допустимих похибок вимірювання усіх розмірів. 7. Результати вимірювання деталі за діаметром d 1. 8. Схема поля допуску розміру d 2 та його дійсний розмір d 2 Д. 9. Використана література 10. Висновок Таблиця 2.1 - Допуски розмірів деталі (заповнюється студентом) В міліметрах

Рисунок 2.1 - Ескіз деталі (виконується студентом) Таблиця 2.2 – Метрологічні покази засобів вимірювання (заповнюється студентом) В міліметрах

Визначення допустимих похибок вимірювання усіх розмірів за формулою Для d1: Td1=d1max-d1min= d2: Td2=d2max-d2min= d3: Td3=d3max-d3min= D1: TD1=D1max-D1min= ℓ 1: Tℓ 1= ℓ 1max- ℓ 1min= ℓ 2: T ℓ 2= ℓ2max- ℓ2min= L4: TL4=L4max-L4min= Для d1: δдоп=0,3 d2: δдоп=0,3 d3: δдоп=0,3 D1: δдоп=0,3 ℓ 1: δдоп=0,3 ℓ 2: δдоп=0,3 L4: δдоп=0,3 Таблиця 2.3 – Вибір засобів та результати вимірювання деталі (заповнюється студентом) В міліметрах

Таблиця 2.4 – Результати вимірювань за діаметром d1 (заповнюється студентом) В міліметрах

Рисунок 2. 2 - Схема поля допуску d 2 та його дійсний розмір d 2Д (виконується студентом) Рекомендована література: 1. Дунаев П.Ф. и др. Допуски и посадки. Обоснование выбора. – М.: Высшая школа, 1984; 2. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. – Машиностроение, 1987. 343 стр.; 3. Кирилюк Ю.Е. Допуски и посадки: Справочник. К.: Вища школа, 1987; 4. ДСТУ 2413-94. Основні норми взаємозамінності. Шорсткість поверхні. Терміни та визначення; 5. Електронне посилання: http://online.budstandart.com/ru/catalog/doc 6. Електронне посилання: http://library.dstu.education/indexing.php 7. Електронне посилання: http://dssu.com.ua/catalog/dstu

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 103; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.60.192 (0.219 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

а

а б

б в

в

Тd1=

Тd1=