Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процес виробництва харчової соєвої основи

1. Підготовка сировини Процес підготовки сировини (соєвих бобів) полягає в аераційній мийці сої і її замочуванні. У результаті процесу соєві боби відмиваються від бруду і сторонніх включень, набухають і частково ферментуються. Процес здійснюють в апараті для підготовки сировини, що складає з трьох, розташованих один над іншим бункерів, нерозривно зв'язаних один з одним. Для ведення процесу, до апарата, необхідно подати водопровідну питну воду і стиснене повітря. Стиснене повітря надходить з повітряного компресора, що входить до складу комплекту. 2. Здрібнювання сировини Підготовлена сировина - замочені і ферментовані насіння сої надходять у змішувальну ємність, у яку подають, необхідну по рецептурі кількість питної води. Боби сої, разом з водою, надходять у диспергатор, де відбувається процес їхнього дроблення й одержання соєвої пасти, необхідної консистенції. Отриману в такий спосіб пасту, з необхідними за технологією властивостями кулачковим насосом подають на варіння. 3. Варка (пастеризація) суспензії Процес варки полягає в нагріванні соєвої суспензії до необхідної для інактивації антипоживних речовин температури, витримці суспензії при заданій температурі, а також вимиванні екстрактивних речовин сої в розчин. Варіння суспензії здійснюють в екстракторі, у робочі порожнини якого подають необхідну кількість гострої пари. Для очищення пари в установці передбачений паровий фільтр, що дозволяє використовувати мережну пару для нагрівання продукту і забезпечення нормального перебігу процесу варіння. По закінченні процесу варіння суспензії її подають у ємність для дезодорації. Процес дезодорації полягає у видаленні характерного "соєвого" запаху з продукту. Дезодоровану соєву суспензію насосом перекачують у теплообмінник для її охолодження. 4. Очищення суспензії від "окари" Очищення суспензії являє собою процес, у результаті якого з її виділяють твердий нерозчинний осад часток сої. Очищення відбувається в результаті дії відцентрових сил і здійснюються в центрифузі, що входить у комплект устаткування. Відділені в центрифузі тверді частки ("окара") виводяться і збираються в ємності для збору "окари". "Окара" (харчовий збагачувач) є цінним білковим продуктом, що знайшов широке застосування в харчовій промисловості. Очищена від "окари" соєва основа зливається в ємність для готового продукту з який вона, проходячи через фільтри, насосом подається на подальшу переробку, або в накопичувальний резервуар і далі на реалізацію споживачам.

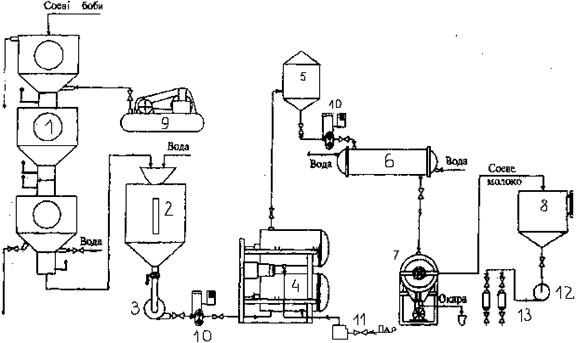

Схема безперервного виробництва харчової соєвої основи показана на рис.3.1.

Рис.3.1 Схема безперервного виробництва харчової соєвої основи. 1 –апарат підготовки сировини; 2 –ємність змішування, 3 - подрібнювач; 4 – екстрактор; 5 –дезодоратор; 6 –теплообмінник; 7-центрифуга; 8 –ємність готового продукту; 9 –компресор повітряний; 10 –насос кулачковий; 11 –фільтр; 12 –насос молочний; 13 –фільтр продуктовий.

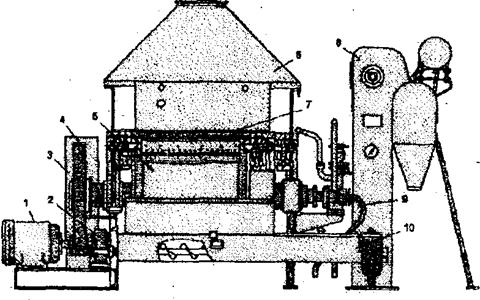

4.3 Сушильно-дробильний агрегат (рис.3.2) Призначений для виробництва сухого молока, сухих харчових продуктів Продукт, призначений для сушіння, підігрівається до температури не менш 55°С. Для підвищення продуктивності агрегату продукт повинний бути попередньо згущений.

ТЕХНІЧНА ХАРАКТЕРИСТИКА Продуктивність по випаруваній волозі, кг/год - 230-250 по згущенню 3:1, кг/год - 90 Число вальців, шт - 2 Робоча поверхня 2-х вальців, м2 - 5 Тиск пари у вальцях, кгс/см2 - 3,5 Витрата пари на 1 кг висушеного продукту, кг -1,2-1,4 Габарити агрегату, мм -4010×2180×2625 Маса агрегату, кг - 3700

Рис 3.2 Сушильно-дробильний агрегат 1 - двигун; 2 - редуктор; 3 - огородження; 4 - відкрита зубчаста передача: 5 -сушарка; 6 -система витяжки; 7-колектор; 8 - дробарка; 9 - сальниковий пристрій; 10-шнеки.

Агрегат складається із сушарки і дробарки, з’єднаних між собою шнеками. Сушарка являє собою два порожніх чавунних вальці з сальниковими пристроями, що обертаються в підшипниках ковзання. Підшипники одного з вальців - рухливі для регулювання зазору між вальцями. Установлено підшипники на боковинах, скріплених стяжками. Привід сушарки здійснюється від електродвигуна через редуктор і відкриті зубчасті колеса. Рідкий продукт за допомогою колекторів наноситься на поверхню вальців. Між вальцями, що обертаються назустріч один одному, утвориться зона рідкого киплячого продукту, що з торців обмежена дерев'яними клинами. На виході від міжзазорного простору сухий продукт виявляється нанесеним тонким шаром на поверхню вальців.

Висушена на вальцях плівка продукту знімається з них спеціальними ножами і по похилих щитах надходить у похилі шнеки. З подовжніх шнеків плівка поперечними шнеками транспортується в нижню частину дробарки, відкіля ковшами ланцюгового елеватора закидається для розмелу на просіювач. Розмельний пристрій дробарки складається з обертового бича і просіювача. Розмелений продукт у виді порошку висипається з бункера дробарки в тару, що підставляються, (бочки чи мішки). Підведення пари до вальців і відвід конденсату в конденсаційну мережу здійснюється за допомогою паропроводів, запірних вентилів, манометра, запобіжного клапана, конденсаційних горщиків і сальників. Відсмоктування водяних парів, що утворяться при сушінні продукту, виконується за допомогою системи витяжки, що складає з парасолі, бічних щиті, продуктопроводів і витяжного електровентилятора.

Сушарка для молока ТЕХНІЧНА ХАРАКТЕРИСТИКА Продуктивність технічна по випаруваній волозі, кг/год - до 20 Продуктивність по сухому продукту, кг/год -1,0 Потужність електрична встановлена, кВт/год - 55 у т.ч. електрокалорифера, кВт -48 Потужність споживана, кВт/год, - 42 у т.ч. нагрівання теплоносія, кВт -36 Витрата теплоносія (повітря), м3/год - 700±50 Температура теплоносія, °С на вході в сушильну камеру -100-200 на виході із сушильної камери - 50-70 Масова частка води в готовому продукті, % - 6-9 Витрата води (прісна вода на ополіскування раз у 3 доби), м3, -0,5 Маса, кг - 1900

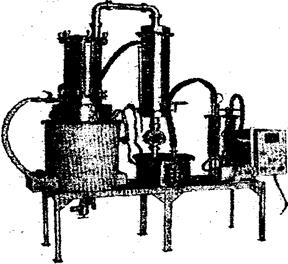

Вакуум-випарна установка Призначена для виготовлення згущеного молока й ін. Цикл випарювання (виготовлення продукту) складає в середньому 2 години. Пульт керування дозволяє задавати і контролювати обраний режим обробки продукту. Установка складається з випарника, паровідділювача, конденсатора, збірника конденсату, насоса вакуумного, насосу рециркуляції продукту і пульта керування.

ТЕХНІЧНА ХАРАКТЕРИСТИКА

Продуктивність по випаруваній волозі, л/год -120 Разове завантаження, кг - 150 Установлена потужність, кВт - 105 Напруга живлення, В -380 Цикл випарювання, год - 2 Габаритні розміри, мм -1500×4000×4000 Маса, кг -650

|

||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 60; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.228.88 (0.01 с.) |