Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ионно-плазменное и ионно-лучевое травлениеСтр 1 из 5Следующая ⇒

Травление Рисунки на резисте, формируемые методами литографии не являются элементами готового прибора. Они есть отображение действительных элементов схемы. Для формирования топологии схемы необходимо перевести рисунки резиста в соответствующие слои ИС. Один из методов такого перевода заключается в селективном удалении немаскированных участков. Этот процесс называют травлением. На рис. 1 представлена классификация процессов, используемых в микроэлектронике для травления полупроводниковых структур.

Рис. 1 Классификация процессов травления в литографии

Жидкостное травление Сначала рассмотрим влажное травление. К трем основным переменным процесса жидкостного травления относятся толщина травимого слоя, температура и время обработки. Однородному распределению температуры в ванне с реагентом способствует перемешивание. Ультрафильтрация раствора травителя в процессе травления очищает реагент от остатков резиста и других твердых частиц, способных блокировать травление. Во избежание загрязнений бачок с травителем должен быть закрыт и изолирован от другого оборудования. Необходимо тщательно подбирать совместимые с реагентом материалы элементов установок, иначе неизбежны загрязнения и утечки. Время жизни реагента можно вычислить по стехиометрии химической реакции. Если скорость процесса ограничивается на стадии химической реакции, то перемешивание реагента не играет существенной роли. При жидкостном травлении возможно как перетравливание, так и неполное стравливание материала, что приводит к уходу размеров и затрудняет проведение последующих технологических операций, например диффузии. Чем толще удаляемая пленка, тем больше уход размеров вследствие подтравливания и тем больше допуск на этот уход. Если в резисте есть точечный дефект, травление переводит его в рисунок на подложке, в результате могут появляться проколы. Если максимальный размер проколов по порядку величины сравним с изменением размеров при ЖХТ (0.4-1.0 мкм), то резко возрастает вероятность образования разрывов в сплошных линиях. Травление - критическая стадия литографического процесса. На этой стадии жестко испытываются адгезия, непроницаемость, уровень дефектности и химическая инертность резиста. Стойкость резиста к травлению и его адгезия к подложке являются, возможно, наиболее важными параметрами процесса и в наибольшей степени определяют его успех. Применение резиста с высокой стойкостью к травлению гарантирует минимальное искажение изображения при переносе его в подложку. Практические пределы применимости процесса ЖХТ определяются его разрешением -1.5-2.0 мкм - и уходом размеров при травлении - ±0.2-0.5 мкм.

Изотропное жидкостное травление, для которого характерно большое боковое подтравливание (L), пришлось заменить газофазным анизотропным травлением, для которого D/L>>1. Поскольку травление в вертикальном направлении при достижении глубины D прекращается, перетравливание определяется только скоростью удаления материала в боковом направлении. Степень анизотропии зависит от многих физических параметров. Жидкостное травление определяется в основном статическими характеристиками: адгезией, степенью задубленности резиста, составом травителя и т.п. При сухом травлении степень анизотропии во многом зависит от динамических параметров: мощности разряда, давления и скорость эрозии резиста. Величина бокового подтравливания в случае жидкостного травления зависит от предшествующих стадий обработки - подготовки поверхности и термозадубливания. Используя жидкостное или реактивное ионно-плазменное травление, можно формировать различные профили в пленках. Жидкие травители дают изотропные или скошенные профили. Скошенный профиль края лучше подходит для последующего нанесения полости металла поперек такой ступеньки. Для компенсации подтрава при изотропном жидкостном травлении размеры элемента на фотошаблоне следует уменьшать. Сухое травление Методы так называемого сухого травления хорошо подходят для технологического процесса изготовления СБИС благодаря возможности анизотропного травления, что обуславливает высокое разрешение при переносе рисунка. Сухое травление может осуществляться различными методами. При использовании методов ионного травления, включающего ионно-лучевое и ионно-плазменное травление, процесс травления происходит исключительно по механизму физического распыления. Реактивные методы, включающие собственно плазменное травление, реактивное электронно-лучевое травление и реактивное ионно-плазменное травление, основаны на различной степени сочетаний химических реакций, в ходе которых образуются летучие или квазилетучие соединения, и физических взаимодействий, таких, как ионная бомбардировка.

_______________________________________________________________ Плазменное травление Для плазменного травления кремния, его соединений и некоторых металлов применяют молекулярные газы, содержащие в своих молекулах один или более атомов галогенов. Выбор таких газов объясняется тем, что образуемые ими в плазме элементы реагируют с материалами, подвергаемыми травлению, образуя летучие соединения при температурах, достаточно низких, чтобы обеспечить качественный перенос рисунка. Для травления с высоким разрешением используются реакторы с электродами в виде параллельных пластин. Такие системы имеют ряд отличительных характеристик. Во-первых, электроды почти симметричны. Уровень удержания плазмы относительно высок, поскольку электроды расположены близко друг к другу и имеют размеры в плоскости, соизмеримые с диаметром внутренней полости реактора. Удержание плазмы обеспечивает повышение ее потенциала. Другими отличительными характеристиками являются размещение подвергаемых травлению подложек на заземленном электроде и относительно высокое рабочее давление (от 13,3 до 1330 Па). Для исключения зарядки поверхности используют высокочастотный разряд. Следует учитывать, что в процессе разряда могут образовываться химически агрессивные и (или) токсичные газы, например CO, COF2, COCl2, F2 и Cl2. Значения скорости подачи газа обычно лежат в интервале 50-500 см3/мин при стандартных температуре и давлении. Первыми были разработаны реакторы цилиндрического типа. В подобных реакторах обрабатываемые подложки помещаются в центре вакуумной камеры, а ВЧ-разряд создается внешней катушкой (рис. 3). В таких реакторах ионы движутся не перпендикулярно к подложке, что приводит к изотропному травлению и формированию рисунка с наклонными стенками. Другим недостатком цилиндрических реакторов является то, что в подобных системах ионы приобретают достаточно высокую энергию. Это приводит к созданию различного рода радиационных дефектов в полупроводниковых структурах. Для снижения плотности дефектов в цилиндрических реакторах вводится дополнительная экранирующая сетка, которая изолирует зону разряда от обрабатываемых пластин (рис. 4). В этом случае реализуется так называемое радикальное травление – происходит химическое взаимодействие поверхностных слоев с электрически нейтральными реактивными свободными радикалами, всегда присутствующими в плазме используемых реактивных газов.

Рис. 3. Цилиндрический плазменный реактор. Рис. 4. Плазменный цилиндрический реактор с защитной сеткой. Для прецизионного травления были разработаны планарные реакторы. Полупроводниковая подложка располагается на плоском ВЧ электроде. Над ней размещается плоский заземленный электрод. В таких системах достигается высокая анизотропность травления, так как ионы движутся практически перпендикулярно к поверхности подложки. Для увеличения анизотропии травления используют, кроме того, дополнительное смещение подложки постоянным напряжением.

Состав рабочего газа Состав рабочего газа - доминирующий фактор, определяющий скорость травления и селективность при плазменном и реактивном ионном травлении. Для процессов травления в технологии СБИС применяются почти исключительно галогенсодержащие газы, за исключением процессов, связанных с удалением фоторезиста и переносом рисунков в органические слои, когда используют плазму O2. Это связано с тем, что в результате реакции галогенов с применяемыми для изготовления СБИС материалами образуются летучие и квазилетучие соединения при температурах, близких к комнатной. Для реактивного травления часто применяют многокомпонентные смеси, представляющие собой обычно главную компоненту с одной или более добавками, которые вводятся для обеспечения наряду с требуемой скоростью травления других заданных характеристик: селективности, однородности, профиля края. Примером влияния таких добавок на скорость травления служит плазменное травление Si и SiO2 в смесях, содержащих CF4. Скорость травления Si и SiO2 в плазме CF4 относительно низкая. При добавлении в рабочий газ кислорода скорость травления как Si, так и SiO2 резко возрастает и достигает максимума при добавлении 12 и 20 % O2, соответственно. Скорость потока Скорость потока рабочего газа определяет максимально возможный приток к подложке реакционноспособных компонент. В действительности приток зависит от равновесия между процессами генерации и рекомбинации в плазме активных элементов. Один из механизмов потерь травящих компонент - унос их вязким газовым потоком. При обычных условиях протекания процесса скорость потока рабочего газа оказывает незначительное воздействие на скорость травления. Это влияние проявляется при экстремальных условиях, когда, либо скорость потока настолько мала, что скорость травления лимитируется доставкой травителя к подложке, либо скорость травления столь велика, что унос газовым потоком становится доминирующим механизмом потерь активных компонентов. Температура

Температурная зависимость скорости реактивного травления определяется главным образом влиянием температуры на скорость протекания химических реакций. Температура влияет также и на селективность, так как величина энергии активации зависит от вида материала. Для обеспечения однородных и воспроизводимых скоростей травления необходимо контролировать температуру подложки. Основной причиной нагрева теплоизолированных подложек является их разогрев плазмой. Кроме того, заметный вклад в повышение температуры может вносить тепло, выделяемое в результате протекания экзотермических реакций травления. Загрузочный эффект При реактивном травлении иногда наблюдается уменьшение скорости травления при увеличении суммарной площади поверхности, подвергаемой травлению. Это явление известно как загрузочный эффект, происходящий в тех случаях, когда активные компоненты быстро вступают в реакцию с подвергаемым травлению материалом, но обладают длительным временем жизни в отсутствие этого материала. В этом случае доминирующим механизмом потерь активных компонент является само травление, поэтому, чем больше площадь подвергаемой травлению поверхности, тем выше скорость потерь. Побочные эффекты Травление в реактивных плазменных разрядах сопровождается побочными эффектами. Рассмотрим наиболее важные из этих эффектов. Осаждение полимеров Разряды в галогенуглеродных газах приводят к образованию обедненных галогеном фрагментов, способных быстро вступать в поверхностные реакции, продуктом которых являются полимерные пленки. Например, при травлении радикалами CF3 образуются фторуглеродные пленки. Если такие пленки осаждаются на поверхности подвергаемого травлению материала, они приводят к нежелательному замедлению травления. С другой стороны, если осаждение полимерных пленок можно производить избирательно только на маске или подложке, то достигается очень высокая селективность травления. Избыток ненасыщенных фрагментов, низкая энергия ионов и условия, способствующие протеканию восстановительных реакций, обычно стимулируют осаждение полимерных пленок. Так, при использовании некоторых газов, например CHF3, эти пленки могут формироваться на заземленных и находящихся под плавающим потенциалом поверхностях, но в то же время они не осаждаются на поверхностях, к которым подведено напряжение высокой частоты, в условиях облучения их ионами высокой энергии. Аналогично пленки могут образоваться только на поверхности Si, но не SiO2, поскольку кислород, высвобождаемый в результате травления окисла, вступает в реакции с ненасыщенными фрагментами, образуя летучие соединения. Осаждение полимерных пленок на внутренних поверхностях реактора вызывает загрязнение подложки атмосферными примесями, в частности водяным паром, и высвобождение газообразных посторонних примесей в процессе последующего плазменного травления. Радиационные повреждения

Разнообразные частицы высокой энергии (ионы, электроны и фотоны), присутствующие в плазме, создают потенциально опасную среду для изготавливаемых СБИС. Наблюдаются радиационные дефекты нескольких типов: 1. смещение атомов в результате соударений с ионами высокой энергии; при реактивном травлении этот дефект локализован в приповерхностном слое толщиной не более 10 нм; 2. первичная ионизация в результате разрыва связей Si-O и образования электронно-дырочных пар; этот процесс вызывается фотонами дальнего ультрафиолетового диапазона и мягкими рентгеновскими лучами; 3. вторичная ионизация, при которой электроны, образующиеся вследствие атомных смещений и первичной ионизации, взаимодействуют с дефектами связей Si-O. Технологический процесс обычно включает последующие высокотемпературные операции, во время которых радиационные дефекты отжигаются. Основная проблема, связанная с радиационными повреждениями, возникает при образовании нейтральных ловушек после формирования алюминиевой металлизации, когда дальнейший высокотемпературный отжиг исключен. Необходимо контролировать максимальные ускоряющие напряжения, чтобы они не превышали пороговой величины, за которой начинается образование неотжигаемых дефектов. Примесные загрязнения Все внутренние поверхности системы реактивного травления подвержены ионной бомбардировке и могут распыляться. Поэтому необходимо обеспечивать правильный выбор материала реактора и контроль ускоряющего напряжения. Загрязнение атомами тяжелых металлов, резко уменьшающими время жизни неосновных носителей, часто наблюдалось в реакторах, изготовленных из нержавеющей стали. Осаждение распыленных нелетучих материалов на подвергаемую травлению поверхность значительно замедляет или полностью прекращает протекание процесса травления. При осуществлении высокоанизотропного травления даже очень небольшие участки подобных загрязнений представляют серьезную проблему. Другой пример примесного загрязнения, препятствующего травлению, - осаждение полимерных пленок, толщина которых иногда не превышает нескольких атомных монослоев.

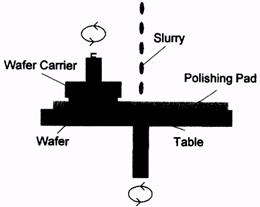

Скорость травления Скорость травления определяется многочисленными факторами, главными из которых являются: конфигурация плазменной системы, оптимальный выбор плазмообразующих газов, ВЧ мощность и рабочее давление. Сильное влияние на скорость травления оказывает правильный выбор реактивного газа или смеси газов. Однако подбор оптимальной газовой среды определяется не только производительностью процесса, но и достижением высокой селективности травления. Селективность. При проведении процесса травления ключевым моментом является оптимальная остановка процесса и отсутствие такого нежелательного явления как перетрав. На практике всегда присутствуют такие негативные явления, как неоднородность толщины и состава обрабатываемых слоев. Кроме того, при травлении сложных многоплановых структур проявляются эффекты различия скоростей травления для малых и больших площадей. Этот эффект присутствует, например при вскрытии контактных окон в сложных структурах. Вторым важным моментом при рассмотрении проблемы селективности является оптимальное соотношение скорости травления удаляемого слоя и фоторезиста. Сухие плазменные процессы имеют достаточно высокие скорости травления резистов. Особенно сильно эта проблема проявляется при травлении с высоким разрешением, так как в этом случае толщина резиста не может превышать толщины линии. При травлении структур с высоким аспектным отношением возникает целый ряд специфичных проблем, главная из которых заключается в неоднородной зарядке микроструктур. Суть этого явления заключается в следующем: плазма обычно заряжена положительно по отношению к стенкам реактора и обрабатываемой поверхности. В системах с высокой плотностью плазмы, при большом положительном смещении полупроводниковой пластины, наблюдается существенный поток горячих электронов (с энергией до 10000-50000 К) к обрабатываемой поверхности. Электроны захватываются верхними диэлектрическими слоями микроструктуры, что приводит к отрицательной зарядке этих слоев по отношению к слоям, формирующим дно линии. Это приводит к появлению большой разности потенциалов, которая формирует электрическое поле отталкивающее положительные ионы от дна микрорельефа на стенки линии, что проявляется в боковом перетраве и формировании линий с невертикальными стенками. Один из способов решения проблемы заключается в импульсном возбуждении плазмы высокой плотности. В то время, когда обрабатываемая поверхность поляризуется положительно, возбуждающий плазму импульс выключается. Показано, что за время порядка 10 мкс горячие электроны сбрасывают свою энергию приблизительно до единиц эВ, что существенно снижает эффект. В ряде разработок используются различные ловушки горячих электронов, двигающихся по направлению к обрабатываемой пластине. Материалы. Для реализации реактивного травления необходимо обеспечить появление в ходе плазмохимических реакций на поверхности образование легколетучих компонентов, т.е. веществ с низкой температурой плавления и испарения. Такими свойствами обладают фториды, хлориды и некоторые гидратные формы полупроводниковых соединений. Именно поэтому для реактивного травления используются газообразные соединения F, Cl, Br, иногда I. Важной материаловедческой проблемой остается сильная химическая активность реактивной плазмы и химических продуктов процесса травления. Особенно это относится к Cl содержащим газам. Их применение предъявляет высокие требования к коррозионной стойкости конструкционных материалов реактора, нанесение различных пассивирующих покрытий и тщательной процедуры очистки реактора и обрабатываемых изделий от остатков процесса травления. Резист. Одной из ключевых проблем субмикронной литографии является низкая стойкость к плазменным процессам существующих резистов. Представляя собой органические полимерные композиции они легко разрушаются в ходе плазменного травления. Кроме того, плазменная обработка сопровождается определенным нагревом обрабатываемой поверхности, что приводит к дополнительной деградации резистивного слоя. При создании структур с высоким отношением высоты линии к ширине толщина резиста не может превышать ширину линии. Это приводит к необходимости использования сложных многослойных резистов, в которых обычные полимерные композиции обеспечивают высокую экспозиционную чувствительность, тогда как другие добавляют необходимую плазмо- и термостойкость. Альтернативный подход заключается в разработке принципиально новых резистов на основе неорганических материалов, которые по своей природе имеют высокую стойкость к плазменным и термическим обработкам. Двойной «Дамасцен» Процесс На пластину осаждается изолирующий оксид, в котором вытравливается структура под алюминиевую разводку методами реактивного ионного травления с использованием фоторезистной маски. После травления оксида и снятия резиста, структура заполняется алюминием. Оставшийся алюминий на областях, где структуры не должны оставаться, удаляется методом химико-динамической полировки, и осаждается второй изоляционный слой. С использованием Damascene-процесса, типичные для реактивного ионного травления проблемы, например недостаточная селективность фоторезиста, недостаточный контроль профиля и коррозии, можно избежать. С другой стороны, появляются проблемы с травлением оксида, заполнением узких структур алюминием и полировкой 'мягкого' алюминия. В методике химико-динамической полировки пластина устанавливается на вращающемся подложкодержателе (рис. 6), который прижимается к вращающемуся столу с полировальником. Благодаря этим двум вращениям, поверхность пластины заземлена. Технология шлифовки химически усиливается суспензией, которая вводится на полировальник. Суспензия состоит из маленьких частиц для улучшения процесса шлифовки и травителя, реагирующего с материалом, который требуется удалить, и не реагирует с нижележащим материалом. Таким образом, возможно избирательное удаление пленок.

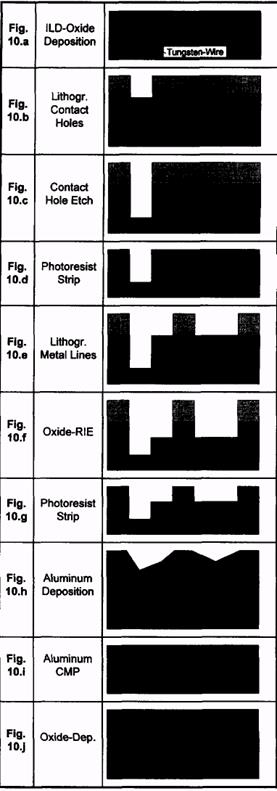

Рис. 6. Схема методики CMP. Типичная последовательность технологических операций - "Двойной Дамасцен Процесс", показана на рис. 7. В первом шаге осаждается ILD оксид (рис. 7a). После литографии контактного окна (рис. 7b), оно травится реактивным ионным травлением оксида (рис. 7с). Удаляется фоторезист (рис. 7d), и проводится вторая литография для формирования рисунка металлических структур (рис. 7e). Металлические структуры вытравливаются в оксиде в фиксированном по времени RIE процессе (рис. 7f). Время травления в комбинации со скоростью травления определяют глубину структур. После удаления фоторезиста (рис. 7g), осаждается алюминий (рис. 7h). В завершении металлические структуры формируются за счет процесса CMP (рис. 7i). Последовательность заканчивается плоской поверхностью после второго осаждения оксида (рис. 7j). В таблице 1 сравниваются технологические операции для Двойного Дамасцен процесса и последовательности RIE. Двойной Дамасцен процесс имеет на 6 технологических операций меньше чем последовательность RIE. Это приводит к уменьшению стоимости модуля на 13% и уменьшению времени процесса на 18% для 256 М DRAM [13].

Рис. 7. Последовательность Двойного Дамасцен Процесса. Таблица 1. Сравнение последовательности RIE и «Dual Damascene».

Травление Рисунки на резисте, формируемые методами литографии не являются элементами готового прибора. Они есть отображение действительных элементов схемы. Для формирования топологии схемы необходимо перевести рисунки резиста в соответствующие слои ИС. Один из методов такого перевода заключается в селективном удалении немаскированных участков. Этот процесс называют травлением. На рис. 1 представлена классификация процессов, используемых в микроэлектронике для травления полупроводниковых структур.

Рис. 1 Классификация процессов травления в литографии

Жидкостное травление Сначала рассмотрим влажное травление. К трем основным переменным процесса жидкостного травления относятся толщина травимого слоя, температура и время обработки. Однородному распределению температуры в ванне с реагентом способствует перемешивание. Ультрафильтрация раствора травителя в процессе травления очищает реагент от остатков резиста и других твердых частиц, способных блокировать травление. Во избежание загрязнений бачок с травителем должен быть закрыт и изолирован от другого оборудования. Необходимо тщательно подбирать совместимые с реагентом материалы элементов установок, иначе неизбежны загрязнения и утечки. Время жизни реагента можно вычислить по стехиометрии химической реакции. Если скорость процесса ограничивается на стадии химической реакции, то перемешивание реагента не играет существенной роли. При жидкостном травлении возможно как перетравливание, так и неполное стравливание материала, что приводит к уходу размеров и затрудняет проведение последующих технологических операций, например диффузии. Чем толще удаляемая пленка, тем больше уход размеров вследствие подтравливания и тем больше допуск на этот уход. Если в резисте есть точечный дефект, травление переводит его в рисунок на подложке, в результате могут появляться проколы. Если максимальный размер проколов по порядку величины сравним с изменением размеров при ЖХТ (0.4-1.0 мкм), то резко возрастает вероятность образования разрывов в сплошных линиях. Травление - критическая стадия литографического процесса. На этой стадии жестко испытываются адгезия, непроницаемость, уровень дефектности и химическая инертность резиста. Стойкость резиста к травлению и его адгезия к подложке являются, возможно, наиболее важными параметрами процесса и в наибольшей степени определяют его успех. Применение резиста с высокой стойкостью к травлению гарантирует минимальное искажение изображения при переносе его в подложку. Практические пределы применимости процесса ЖХТ определяются его разрешением -1.5-2.0 мкм - и уходом размеров при травлении - ±0.2-0.5 мкм. Изотропное жидкостное травление, для которого характерно большое боковое подтравливание (L), пришлось заменить газофазным анизотропным травлением, для которого D/L>>1. Поскольку травление в вертикальном направлении при достижении глубины D прекращается, перетравливание определяется только скоростью удаления материала в боковом направлении. Степень анизотропии зависит от многих физических параметров. Жидкостное травление определяется в основном статическими характеристиками: адгезией, степенью задубленности резиста, составом травителя и т.п. При сухом травлении степень анизотропии во многом зависит от динамических параметров: мощности разряда, давления и скорость эрозии резиста. Величина бокового подтравливания в случае жидкостного травления зависит от предшествующих стадий обработки - подготовки поверхности и термозадубливания. Используя жидкостное или реактивное ионно-плазменное травление, можно формировать различные профили в пленках. Жидкие травители дают изотропные или скошенные профили. Скошенный профиль края лучше подходит для последующего нанесения полости металла поперек такой ступеньки. Для компенсации подтрава при изотропном жидкостном травлении размеры элемента на фотошаблоне следует уменьшать. Сухое травление Методы так называемого сухого травления хорошо подходят для технологического процесса изготовления СБИС благодаря возможности анизотропного травления, что обуславливает высокое разрешение при переносе рисунка. Сухое травление может осуществляться различными методами. При использовании методов ионного травления, включающего ионно-лучевое и ионно-плазменное травление, процесс травления происходит исключительно по механизму физического распыления. Реактивные методы, включающие собственно плазменное травление, реактивное электронно-лучевое травление и реактивное ионно-плазменное травление, основаны на различной степени сочетаний химических реакций, в ходе которых образуются летучие или квазилетучие соединения, и физических взаимодействий, таких, как ионная бомбардировка. _______________________________________________________________ Ионно-плазменное и ионно-лучевое травление Как ионно-плазменное, так и ионно-лучевое травление основаны на использовании образующихся в процессе разряда высокоэнергетических (>=500 эВ) ионов инертного газа, например Ar+. Ионно-плазменное травление проще всего осуществить в высокочастотной диодной системе, схема которой представлена на рис. 2. Материал, подвергаемый травлению, закрепляется на запитываемом электроде и бомбардируется притягиваемыми из плазмы ионами.

1 - Рабочий газ; 2 - К насосу; 3 – Подложка; 4 – Катод; 5 - Заземленный экран; 6 - Источник ВЧ-напряжения. Рис. 2. Высокочастотная диодная система для реактивного ионного травления. (запитываемый электрод является катодом, а все остальные внутренние заземленные части реактора - анодом; при этом площадь катода намного меньше площади анода. Плазма не удерживается и занимает весь объем камеры. Заземленный экран предотвращает распыление защищаемых им участков поверхности запитываемого электрода).

В методе ионно-лучевого травления источником ионов обычно является разряд постоянного тока, ограничиваемый магнитным полем, причем область разряда физически отделена от стравливаемой подложки системой сеток (электродов), на которые подаются потенциалы смещения, обеспечивающие экстрагирование ионного пучка (обычно Аг+) из разряда. Для обеспечения используемых па практике плотностей тока пучка (<= 1 мА/см2) требуется сообщать нонам энергию выше 500 В. Для нейтрализации ионного пучка на его пути размещается разогреваемая нить накала, инжектирующая в пучок электроны низких энергий. Хотя и ионно-плазменное, и ионно-лучевое травление обеспечивают в потенциале высокое разрешение, они не получили широкого применения в технологии СБИС. Основной причиной этого является неудовлетворительная селективность травления. Плазменное травление Для плазменного травления кремния, его соединений и некоторых металлов применяют молекулярные газы, содержащие в своих молекулах один или более атомов галогенов. Выбор таких газов объясняется тем, что образуемые ими в плазме элементы реагируют с материалами, подвергаемыми травлению, образуя летучие соединения при температурах, достаточно низких, чтобы обеспечить качественный перенос рисунка. Для травления с высоким разрешением используются реакторы с электродами в виде параллельных пластин. Такие системы имеют ряд отличительных характеристик. Во-первых, электроды почти симметричны. Уровень удержания плазмы относительно высок, поскольку электроды расположены близко друг к другу и имеют размеры в плоскости, соизмеримые с диаметром внутренней полости реактора. Удержание плазмы обеспечивает повышение ее потенциала. Другими отличительными характеристиками являются размещение подвергаемых травлению подложек на заземленном электроде и относительно высокое рабочее давление (от 13,3 до 1330 Па). Для исключения зарядки поверхности используют высокочастотный разряд. Следует учитывать, что в процессе разряда могут образовываться химически агрессивные и (или) токсичные газы, например CO, COF2, COCl2, F2 и Cl2. Значения скорости подачи газа обычно лежат в интервале 50-500 см3/мин при стандартных температуре и давлении. Первыми были разработаны реакторы цилиндрического типа. В подобных реакторах обрабатываемые подложки помещаются в центре вакуумной камеры, а ВЧ-разряд создается внешней катушкой (рис. 3). В таких реакторах ионы движутся не перпендикулярно к подложке, что приводит к изотропному травлению и формированию рисунка с наклонными стенками. Другим недостатком цилиндрических реакторов является то, что в подобных системах ионы приобретают достаточно высокую энергию. Это приводит к созданию различного рода радиационных дефектов в полупроводниковых структурах. Для снижения плотности дефектов в цилиндрических реакторах вводится дополнительная экранирующая сетка, которая изолирует зону разряда от обрабатываемых пластин (рис. 4). В этом случае реализуется так называемое радикальное травление – происходит химическое взаимодействие поверхностных слоев с электрически нейтральными реактивными свободными радикалами, всегда присутствующими в плазме используемых реактивных газов.

Рис. 3. Цилиндрический плазменный реактор. Рис. 4. Плазменный цилиндрический реактор с защитной сеткой. Для прецизионного травления были разработаны планарные реакторы. Полупроводниковая подложка располагается на плоском ВЧ электроде. Над ней размещается плоский заземленный электрод. В таких системах достигается высокая анизотропность травления, так как ионы движутся практически перпендикулярно к поверхности подложки. Для увеличения анизотропии травления используют, кроме того, дополнительное смещение подложки постоянным напряжением.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 299; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.239.123 (0.065 с.) |