Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка прочности шпоночных соединенийСодержание книги Поиск на нашем сайте

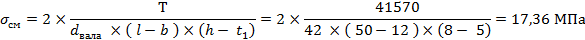

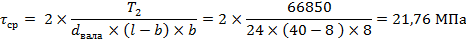

Какие виды шпонок существуют? По каким критериям проводится расчёт шпоночного соединения? В каких случаях следует уменьшать допускаемое напряжение смятия? Как выбирается длина шпонки? Условие прочности на срез шпоночного соединения. ПРИМЕР 6.1 ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДЕНЕНИЙ ЦИЛИНДРИЧЕСКАЯ ШЕСТЕРНЯ Для данного элемента подбираем шпонку призматическую со скругленными торцами 10 Напряжение смятия и условия прочности проверяем по формуле

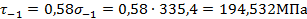

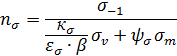

где Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице

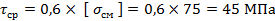

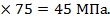

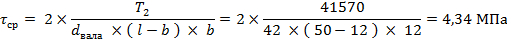

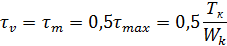

Допускаемые напряжения среза при стальной ступице:

Все условия прочности выполнены.

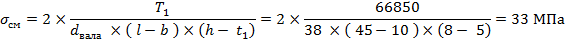

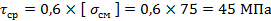

ЦИЛИНДРИЧЕСКОЕ КОЛЕСО Для данного элемента подбираем шпонку призматическую со скругленными торцами 10 Напряжение смятия и условия прочности проверяем по формуле

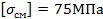

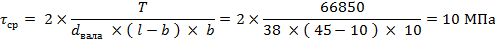

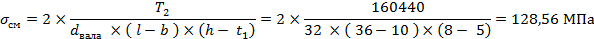

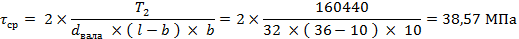

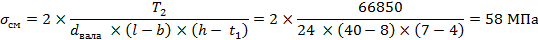

где Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице Поскольку условие прочности на смятие не выполняется, то принимаем 2 шпонки данного сечения, расположенные на валу под углом 1800 друг к другу. Проверим шпонку на срез

Допускаемые напряжения среза при стальной ступице:

Все условия прочности выполнены.

ВЕДУШИЙ ШКИВ РЕМЕННОЙ ПЕРЕДАЧИ Для данного элемента подбираем шпонку призматическую со скругленными торцами 12 Напряжение смятия и условия прочности проверяем по формуле

где

Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице

Допускаемые напряжения среза при стальной ступице:

Все условия прочности выполнены.

ВЕДОМЫЙ ШКИВ РЕМЕННОЙ ПЕРЕДАЧИ Для данного элемента подбираем шпонку призматическую со скругленными торцами 8 Напряжение смятия и условия прочности проверяем по формуле

где Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице

Допускаемые напряжения среза при стальной ступице:

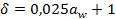

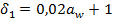

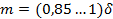

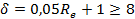

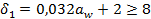

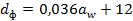

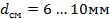

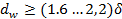

Все условия прочности выполнены. ЦИЛИНДРИЧЕСКИЙ РЕДУКТОР 1.Для одноступенчатого цилиндрического редуктора толщину стенки корпуса и крышки, отвечающую требованиям технологии литья, необходимой прочности и жёсткости вычисляют по формулам:

2.Если после проведения расчётов получили 3.Толщина верхнего пояса (фланца) корпуса:

4.Толщина нижнего пояса (фланца) крышки корпуса:

5.Толщина нижнего пояса корпуса без бобышки

при наличии бобышки

6.Толщина рёбер основания корпуса:

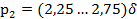

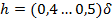

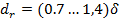

Округляем в большую сторону. 7.Учитывая неточности литья, размеры сторон опорных платиков для литых корпусов должны быть на 2…4мм больше размеров опорных поверхностей прикрепляемых деталей. Обрабатываемые поверхности выполняются в виде платиков, высота h которых принимается

8.Плоскости стенок, встречающихся под прямым углом, сопрягают радиусом

9.Плоскости стенок, встречающихся под тупым углом, сопрягают радиусом

10.Толщина внутренних рёбер из-за более медленного охлаждения металла корпуса и крышки:

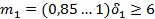

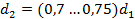

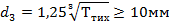

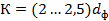

Округляем в большую сторону. 11.Диаметр фундаментных болтов (их число ≥ 4):

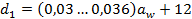

12.Диаметр болтов у подшипников

13.Диаметр винтов крепления крышки корпуса вычисляем в зависимости от вращающего момента на выходном валу редуктора:

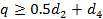

14.Размер q, определяющий положение болтов d2:

15.Высота бобышки 16.Диаметр штифтов:

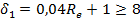

КОНИЧЕСКИЙ РЕДУКТОР 1.Для одноступенчатого конического прямозубого редуктора толщину стенки корпуса и крышки, отвечающую требованиям технологии литья, необходимой прочности и жёсткости вычисляют по формулам:

2.Толщина фланцев (поясов) корпуса и крышки: верхний пояс корпуса и пояс крышки:

нижний пояс корпуса:

3.Плоскости стенок, встречающихся под прямым углом, сопрягают радиусом

4.Плоскости стенок, встречающихся под тупым углом, сопрягают радиусом

5.Толщина внутренних рёбер корпуса и крышки из-за более медленного охлаждения металла:

6.Учитывая неточности литья, размеры сторон опорных платиков для литых корпусов должны быть на 2…4мм больше размеров опорных поверхностей прикрепляемых деталей. Обрабатываемые поверхности выполняются в виде платиков, высота h которых принимается

7.Диаметры болтов: - фундаментных

- болтов, крепящих крышку к корпусу у подшипника

8.Диаметр винтов крепления крышки корпуса вычисляем в зависимости от вращающего момента на выходном валу редуктора:

9.Диаметр штифтов:

10.Высоту ниши для крепления корпуса к плите (раме) принимаем равной

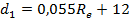

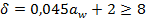

ЧЕРВЯЧНЫЙ РЕДУКТОР 1.Для данного червячного редуктора толщину стенки корпуса и крышки, отвечающую требованиям технологии литья, необходимой прочности и жёсткости вычисляют по формулам:

2.Если после проведения расчётов получили 3.Толщина фланцев (поясков) корпуса и крышки

4.Толщина нижнего пояса корпуса и крышки при наличии бобышек:

5.Плоскости стенок, встречающихся под прямым углом, сопрягают радиусом

6.Плоскости стенок, встречающихся под тупым углом, сопрягают радиусом

7.Толщина внутренних рёбер корпуса и крышки из-за более медленного охлаждения металла:

8.Учитывая неточности литья, размеры сторон опорных платиков для литых корпусов должны быть на 2…4мм больше размеров опорных поверхностей прикрепляемых деталей. Обрабатываемые поверхности выполняются в виде платиков, высота h которых принимается

9.Диаметр винтов крепления крышки корпуса вычисляем в зависимости от вращающего момента на выходном валу редуктора:

10.Диаметр фундаментных болтов:

11.Диаметр шпилек для крепления крышки редуктора к корпусу около подшипников:

12.Диаметр шпилек для крышки редуктора:

13.Диаметр болтов для крепления крышки подшипников к корпусу:

14.Диаметр болтов для крепления крышки смотрового отверстия

15.Диаметр резьбы пробки для слива масла из картера редуктора:

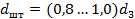

16.Ширина нижнего пояса корпуса редуктора:

17.Зазор внутренний крышки и корпуса редуктора, а также торца ступицы червячного колеса:

18.Расстояние между внутренней стенкой корпуса и торца ступицы:

19.Высоту ниши для крепления корпуса к плите (раме) принимаем равной

Выбор и расчет муфт Муфты служат для соединения валов и передачи вращающего момента (без изменения его значения и направления) от одного вала к другому. При этом они могут выполнять ряд других ответственных функций, а именно: компенсировать смещение осей соединяемых валов; амортизировать возникающие при работе вибрации и удары; предохранять механизм от поломки. Муфты применяют практически во всех машинах и механизмах. Они являются ответственными сборочными единицами, часто определяющими надежность и долговечность всей машины. Тип муфты выбирают в зависимости от тех функций, которые она выполняет в данном приводе. Большинство конструкций приводных устройств имеют две муфты. Одна из них соединяет двигатель и редуктор, вторая – редуктор и исполнительный механизм. При установке двигателя и редуктора на общей раме, допускаемая несоосность валов сравнительно невелика, поэтому от первой муфты не требуется высоких компенсирующих свойств. Так как эта муфта соединяет сравнительно быстроходные валы, то в целях уменьшения пусковых и других динамических нагрузок она должна обладать малым моментом инерции и упругими свойствами. Вторая муфта соединяет сравнительно тихоходные валы (например, редуктор и приводной вал транспортера). К ней можно не предъявлять повышенных требований в отношении малого момента инерции. В то же время, если исполнительный механизм и привод не располагаются на общей раме, то от этой муфты требуются сравнительно высокие компенсирующие свойства. Для соединения выходных концов двигателя и быстроходного вала редуктора, установленных, как правило, на общей раме, применены упругие втулочно-пальцевые муфты и муфты со звездочкой. Эти муфты обладают достаточными упругими свойствами и малым моментом инерции для уменьшения пусковых нагрузок на соединяемые валы. Для соединения выходных концов тихоходного вала редуктора и приводного вала рабочей машины применены цепные муфты и муфты с торообразной оболочкой. Эти муфты обладают достаточной податливостью, позволяющей компенсировать значительную несоосность валов. Кроме того, к ним не предъявляются требования малого момента инерции.

В заданиях на курсовое проектирование деталей машин предусматривается, как правило, не проектирование муфт для соединения валов, а выбор их из числа стандартных конструкций с учетом особенной эксплуатации привода и с последующей проверкой основных элементов их на прочность Применяемые муфты обеспечивают надежную работу привода с минимальными нагрузками, компенсируя неточности взаимного расположения валов вследствие неизбежных осевых Однако при расчете опорных реакций в подшипниках следует учитывать действие со стороны муфты силы

Таблица 8.1 – Значения коэффициента режима нагрузки

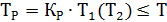

Основной характеристикой для выбора муфты является номинальный вращающий момент Т, Нм, установленный стандартом (см. приложения 8-11). Муфты выбирают по большему диаметру концов соединяемых валов и расчетному моменту Тр, который должен быть в пределах номинального

где Муфты упругие втулочно-пальцевые. Муфты получили широкое распространение благодаря простоте конструкции и удобству замены упругих элементов. Однако они имеют небольшую компенсирующую способность и при соединении несоосных валов оказывают большое силовое воздействие на валы и опоры, при этом резиновые втулки быстро выходят из строя. Полумуфты изготавливают из чугуна марки СЧ20 (ГОСТ 1412-85) или стали 30Л (ГОСТ 977-88); материал пальцев – сталь 45 (ГОСТ 1050-74), а упругих втулок – резина с пределом прочности при разрыве не менее 8МПа. Радиальная сила, вызванная радиальным смещением, определяется по соотношению

где

Таблица 8.2 – Радиальная жесткость упругих втулочно-пальцевых муфт

Муфты упругие со звездочкой. Компенсирующие способности муфты невелики. При соединении несоосных валов муфта оказывает на них значительное силовое воздействие, хотя и меньшее, чем втулочно-пальцевая муфта. Муфты со звездочкой обладают большой радиальной, угловой и осевой жесткостью и требуют точного монтажа узлов. Полумуфты изготовляют из стали 35 (ГОСТ 1050-74); материал звездочек – резина с пределом прочности при разрыве не менее 10МПа. Радиальная сила, вызванная радиальным смещением, определяется по соотношению

где

Таблица 8.3 – Радиальная жесткость муфт со звездочкой

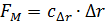

Муфты упругие с торообразной оболочкой. Муфты просты по конструкции и обладают высокой податливостью, что позволяет применять их в конструкциях, глее трудно обеспечить соосность валов, при переменных ударных нагрузках, а также при значительных кратковременных перегрузках. Материал полумуфт – сталь Ст3 (ГОСТ 380-71); материал упругой оболочки – резина с пределом прочности при разрыве не менее 10МПа. При предельно допустимых для муфты смещениях радиальная сила и изгибающий момент от нее невелики, поэтому при расчете валов и их опор этими нагрузками можно незначительно пренебречь. Цепные муфты. Обладают хорошими компенсирующими свойствами. В качестве соединительного элемента полумуфт-звездочек применяют стандартные цепи; при монтаже и демонтаже этих муфт не требуется осевого смещения узлов. Так как в шарнирах самой цепи и в сопряжении ее со звездочками имеются зазоры, то эти муфты не применяют в реверсивных приводах, а также с большими динамическими нагрузками. Полумуфты изготавливают из стали 45 (ГОСТ 1050-74) или стали 45Л (ГОСТ 966-88). В проектируемых муфтах применяют однорядные втулочно-роликовые цепи (ГОСТ 13568-81). Для удержания смазки муфту закрывают разъемным кожухом с встроенными уплотнениями и фиксирующим винтом или штифтом, обеспечивающим совместное вращение с муфтой и предотвращение смещения кожуха. Радиальную силу, с которой муфта действует на вал, принимают

где

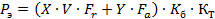

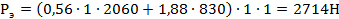

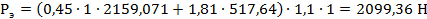

Контрольные вопросы: Где устанавливаются муфты? ПРИМЕР РАСЧЕТА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ ПРИМЕР 10.1. Ведущий вал Подбираем подшипник по более нагруженной опоре. Намечаем радиальные шариковые подшипники средней серии №308, для которых имеем: d = 40 мм; D = 90 мм; B = 23 мм; C = 31,3кН; С0 = 22,3 кН. Эквивалентная нагрузка по формуле

где

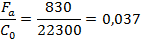

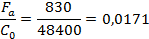

Отношение

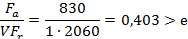

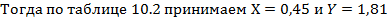

Этой величине по таблице 10.2 соответствует е ≈ 0,23. Отношение

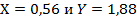

Следовательно, по таблице 10.2 принимаем Отсюда имеем

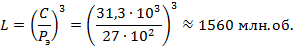

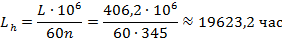

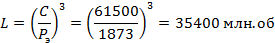

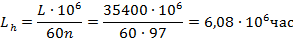

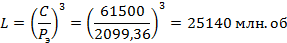

Расчетная долговечность

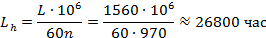

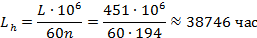

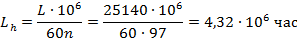

Расчетная долговечность

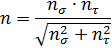

где Ведомый вал Выбираем подшипники по более нагруженной опоре 4. Намечаем для вала шариковые радиальные подшипники средней серии №312, для которых имеем d = 60 мм; D = 130 мм; B = 31 мм; C = 62,9 кН; С0 = 48,4 кН. Отношение

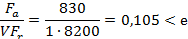

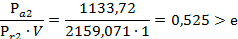

Этой величине по таблице 10.2 соответствует е ≈ 0,20 (получаем интерполируя). Отношение

Следовательно, Поэтому

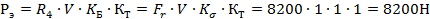

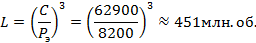

Расчетная долговечность

Расчетная долговечность

где

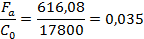

ПРИМЕР 10.2 Ведущий вал Выбираем шарикоподшипник радиально-упорный однорядный (по ГОСТ 831-75) №36207 легкой серии со следующими параметрами: d = 35 мм – диаметр вала (внутренний посадочный диаметр подшипника); D = 72 мм – внешний диаметр подшипника; C = 30,8 кН – динамическая грузоподъемность; C0 = 17.8 кН – статическая грузоподъемность. α = 12º. Радиальные нагрузки на опоры

Осевая сила, действующая на вал:

Отношение

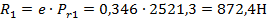

Этой величине по таблице 10.2 соответствует В радиально-упорных шарикоподшипниках при действии на них радиальных нагрузок возникают осевые составляющие R, определяемые по формулам:

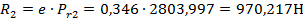

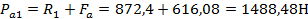

Тогда осевые силы, действующие на подшипники, установленные враспор, согласно таблице 10.6 будут равны

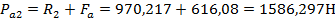

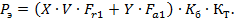

Эквивалентная нагрузка вычисляется по формуле

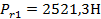

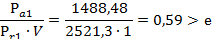

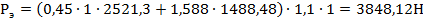

где Pr1 = 2521,3 Н – радиальная нагрузка; V = 1 (вращается внутреннее кольцо подшипника); Кб = 1,1 - коэффициент безопасности (см. таблицу 10.4); КТ = 1 - температурный коэффициент (см. таблицу 10.1). Отношение

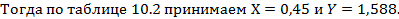

В этом случае имеем

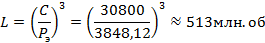

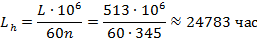

Расчетная долговечность

Расчетная долговечность

где Рассмотрим подшипник второй опоры. Отношение

Тогда

Расчетная долговечность

Расчетная долговечность

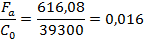

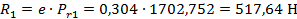

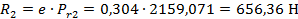

где Ведомый вал Выбираем шарикоподшипник радиально-упорный однорядный (по ГОСТ 831-75) №36212 легкой серии со следующими параметрами: d = 60 мм – диаметр вала (внутренний посадочный диаметр подшипника); D = 110 мм – внешний диаметр подшипника; C = 61,5 кН – динамическая грузоподъемность; C0 = 39,3 кН – статическая грузоподъемность. α = 12º. Радиальные нагрузки на опоры:

Осевая сила, действующая на вал

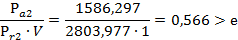

Отношение

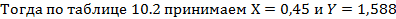

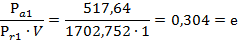

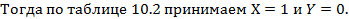

Этой величине по таблице 10.2 соответствует е = 0,304. В радиально-упорных шарикоподшипниках при действии на них радиальных нагрузок возникают осевые составляющие R, определяемые по формулам

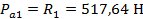

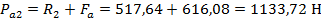

Тогда осевые силы, действующие на подшипники, установленные враспор, согласно таблице 10.6 будут равны

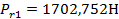

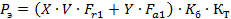

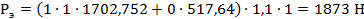

Эквивалентная нагрузка вычисляется по формуле

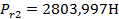

где Pr1 = 1702,752 Н – радиальная нагрузка; V = 1 (вращается внутреннее кольцо подшипника); Кб = 1,1 - коэффициент безопасности (см. таблицу 10.4); КТ = 1 - температурный коэффициент (см. таблицу 10.1). Отношение

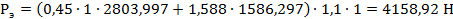

Тогда

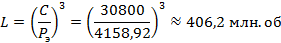

Расчетная долговечность

Расчетная долговечность

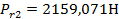

где Рассмотрим подшипник второй опоры. Отношение

Тогда

Расчетная долговечность

Расчетная долговечность

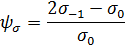

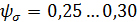

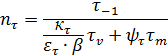

где Уточненный расчет валов Наметив конструкцию вала и установив основные размеры его (диаметры участков, расстояния между серединами опор и плечи нагрузок), выполняют уточненный проверочный расчет, так как проектировочный расчет уже выполнен ранее. Проверочный расчет валов на сопротивление усталости выполняют при совместном действие изгиба и кручения. При этом расчет отражает разновидности цикла напряжений изгиба и кручения, усталостные характеристики материалов, размеры, форму и состояние поверхности валов. Проверочный расчет проводится после завершения конструктивной компоновки и установления окончательных размеров валов. Цель расчета – определить коэффициенты запаса прочности в опасных сечениях вала и сравнить их с допускаемыми:

Полученное значение

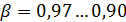

где

где

Таблица 11.1 – Значения коэффициентов

для углеродистых сталей

где Остальные обозначения имеют тот же физический смысл, но относятся к напряжениям кручения:

где Контрольные вопросы: Основной критерий расчета? 3. Что характеризуют коэффициенты

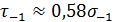

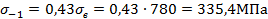

ПРИМЕР 11.1 УТОЧНЕННОГО РАСЧЕТА ВАЛА Крутящий момент на валу Ткр=117798Нмм. Для данного вала выбран материал сталь 45. Для него имеем - предел прочности - предел выносливости стали при симметричном цикле изгиба

- предел выносливости стали при симметричном цикле кручения

3-е сечение. Диаметр вала в данном сечении D = 40мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной ка

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 321; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.253.224 (0.013 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

8. Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360-78. Материал – шпонки сталь 45 нормализованная.

8. Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360-78. Материал – шпонки сталь 45 нормализованная.

= 66850 Нмм – момент на валу;

= 66850 Нмм – момент на валу; = 38 мм – диаметр вала;

= 38 мм – диаметр вала; = 8 мм – высота шпонки;

= 8 мм – высота шпонки; = 10 мм – ширина шпонки;

= 10 мм – ширина шпонки; = 45 мм – длина шпонки;

= 45 мм – длина шпонки; = 5 мм – глубина паза вала.

= 5 мм – глубина паза вала. . Проверим шпонку на срез

. Проверим шпонку на срез

= 160440 Нмм – момент на валу;

= 160440 Нмм – момент на валу;

0,6

0,6  = 0,6

= 0,6

= 66850 Нмм – момент на валу;

= 66850 Нмм – момент на валу;

и

и

, то принимаем 8мм.

, то принимаем 8мм.

.

.

, где

, где  - диаметр винтов крепления крышки подшипника (М8 - М12).

- диаметр винтов крепления крышки подшипника (М8 - М12). под болт

под болт  выбирают конструктивно так, чтобы образовалась опорная поверхность под головку болта и гайку. Желательно, чтобы у всех бобышек иметь одинаковую высоту

выбирают конструктивно так, чтобы образовалась опорная поверхность под головку болта и гайку. Желательно, чтобы у всех бобышек иметь одинаковую высоту  .

.

и

и

и

и

.

.

.

.

, радиальных

, радиальных  и угловых

и угловых  смещений.

смещений. , вызванной радиальным смещением валов

, вызванной радиальным смещением валов  может быть любым (зависит от случайных неточностей монтажа муфты). Поэтому рекомендуется принимать худший случай нагружения – направить силу

может быть любым (зависит от случайных неточностей монтажа муфты). Поэтому рекомендуется принимать худший случай нагружения – направить силу

- вращающий момент на соответствующем валу редуктора, Нм.

- вращающий момент на соответствующем валу редуктора, Нм.

- радиальная жесткость муфты, Н/мм; зависит от диаметра посадочного места полумуфты (таблица 8.2).

- радиальная жесткость муфты, Н/мм; зависит от диаметра посадочного места полумуфты (таблица 8.2).

- радиальная нагрузка

- радиальная нагрузка - осевая нагрузка;

- осевая нагрузка; (вращается внутреннее кольцо);

(вращается внутреннее кольцо); (по таблице 10.4);

(по таблице 10.4); (по таблице 10.1).

(по таблице 10.1).

.

.

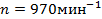

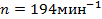

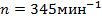

– частота вращения ведущего вала.

– частота вращения ведущего вала.

– частота вращения ведомого вала.

– частота вращения ведомого вала.

.

.

– частота вращения вала.

– частота вращения вала.

– частота вращения вала

– частота вращения вала

должно быть не ниже

должно быть не ниже  . В случае необходимости допускается снижение

. В случае необходимости допускается снижение  до 1,7 при условии выполнения специального расчета вала на жесткость

до 1,7 при условии выполнения специального расчета вала на жесткость

- коэффициент запаса прочности по нормальным напряжениям

- коэффициент запаса прочности по нормальным напряжениям

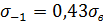

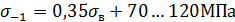

- предел выносливости стали при симметричном цикле изгиба: для углеродистой стали

- предел выносливости стали при симметричном цикле изгиба: для углеродистой стали  , для легированной

, для легированной  ;

; - эффективный коэффициент концентрации нормальных напряжений (приложения 12-17);

- эффективный коэффициент концентрации нормальных напряжений (приложения 12-17); - масштабный фактор для нормальных напряжений (таблица 11.1);

- масштабный фактор для нормальных напряжений (таблица 11.1);

– коэффициент, учитывающий влияние шероховатости поверхности; при шероховатости от 0,32 до 2,5мкм принимают

– коэффициент, учитывающий влияние шероховатости поверхности; при шероховатости от 0,32 до 2,5мкм принимают  ;

; - амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба

- амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба  в рассматриваемом сечении;

в рассматриваемом сечении; - среднее напряжение цикла нормальных напряжений; если осевая сила

- среднее напряжение цикла нормальных напряжений; если осевая сила  отсутствует или пренебрежимо мала, то

отсутствует или пренебрежимо мала, то  ; если она достаточно велика, то

; если она достаточно велика, то

для легированных сталей

для легированных сталей  ;

; - коэффициент запаса прочности по касательным напряжениям

- коэффициент запаса прочности по касательным напряжениям

- предел выносливости стали при симметричном цикле кручения: принимают

- предел выносливости стали при симметричном цикле кручения: принимают  .

. для углеродистых и легированных сталей;

для углеродистых и легированных сталей;

- момент сопротивления кручению, мм3.

- момент сопротивления кручению, мм3. и

и  ?

? ;

; ;

;