Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет передач с гибкой связьюСтр 1 из 10Следующая ⇒

Расчет передач с гибкой связью В качестве передач гибкой связи в курсовом проектировании задается расчет плоскоременной, клиноременной и однорядной цепной передачи. Подробный расчет рассматривается в каждом разделе отдельно.

Какие виды плоскоременных передач существуют? Какие типы прорезиненных ремней существуют? Какие параметры определяются при проектном расчете плоскоременной передачи? Как о пределяется фактическое передаточное число передачи и его отклонение от заданного значения? 5. Как найти силу предварительного натяжения? Как рассчитать частоту пробегов ремня? От каких факторов зависит длина ремня? ПРИМЕР 3.1. РАСЧЕТ ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ Исходные данные: Передаточное число, Мощность на ведущем шкиве, Частота вращения ведущего шкива, Передача реверсивная, расположение горизонтальное α = Работа в две смены.

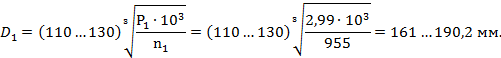

Определение диаметра меньшего шкива

В соответствии с ГОСТ 17383-73 (таблица 3.1) принимаем

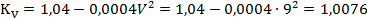

Определение скорости ремня

Определение диаметра большего шкива

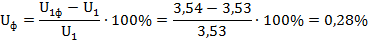

где ε – относительное скольжение ремня ( Определение фактического передаточного числа и его отклонение от заданного

Допустимое отклонение фактического передаточного числа Определение межосевого расстояния

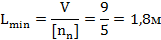

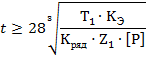

Определение минимальной длины ремня из условия долговечности по частоте пробегов

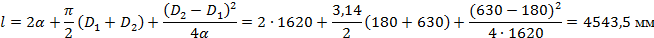

где Определение расчетной длины ремня

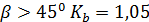

Определение угла обхвата меньшего шкива

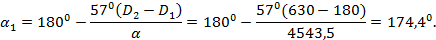

Для плоскоремённой передачи Определение допускаемого полезного напряжения в ремне Из рекомендуемого соотношения

следует, что толщина ремня Принимая во внимание, что с уменьшением толщины ремня его долговечность увеличивается, принимаем ремень типа В толщиной

При Тогда получаем

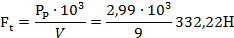

Определение окружной силы ремня

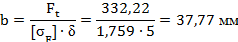

Определение ширины ремня

Принимаем по таблице 3.1 стандартное ближайшее значение

Определение силы предварительного натяжения

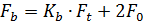

Определение силы давления на валы от натяжения ветвей ремня

Натяжение ведущей ветви

Натяжение ведомой ветви

Проверяем окружное усилие

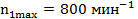

Определение частоты пробегов ремня

На какие виды делятся клиновые ремни по форме сечения? Какие недостатки присущи клиноременной передаче? Как определяется скорость ремня? Как определить минимальную длину ремня? ПРИМЕР 3.2. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ Исходные данные: Передаточное число, U 1,763 Передаваемая мощность РР, кВт 3,25 Частота вращения ведущего шкива, n1, мин-1 970 Передача реверсивная, расположение передачи горизонтальное. Работа в две смены.

Выбор сечения ремня Исходя из заданной передаваемой мощности и условий работы и, полагая, что скорость вращения не превысит допускаемые пределы, принимаем нормальный ремень трех сечений А, Б и В по ГОСТ 1284-80.

Определение скорости ремня

Ремень сечением В исключаем из дальнейшего расчета т.к. его не применяют при скорости, превышающей 10 м/с. Дальнейший расчет ведем для сечений А и Б. Определение числа ремней

где Принимаем На основании анализа принимаем ремень сечения Б как наиболее подходящий.

Определение силы предварительного натяжения

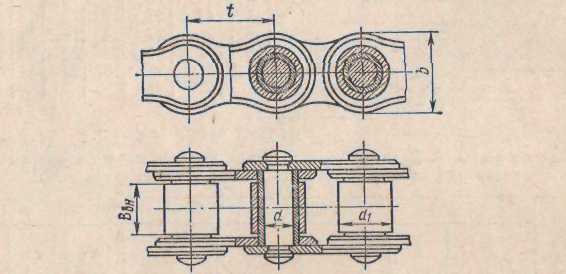

Расчет цепной передачи В приводах общего назначения (к транспортерам, конвейерам, станкам) применяют в основном приводные роликовые и зубчатые цепи. Первые из них выпускают следующих модификаций: ПРЛ – приводные роликовые легкой серии, ПР – нормальной серии, ПРУ – усиленные, ПРД – длиннозвенные, ПРИ – с изогнутыми пластинами. Так как в типовых заданиях на проектирование по курсу деталей машин предусматривается обычно расчет приводных роликовых цепей нормальной серии, то ниже приводятся сведения, параметры и характеристики только для них.

В общей схеме привода, передаваемого мощность до 25кВт, цепные передачи, как правило, устанавливают на тихоходной ступени. Для этого применяют цепи с шагом от 12,7мм до 50,8мм. Шаг t является основным параметром, от которого зависят основные размеры и характеристики приводной цепи.

Рисунок 3.1 – Цепь приводная роликовая однорядная типа ПР

Таблица 3.5 – Цепи приводные роликовые однорядные типа ПР

Таблица 3.6 – допускаемые значения

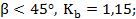

В приводах чаще всего применяются приводные роликовые цепи в однорядном и двухрядном исполнении. Трех- и четырехрядные цепи применяют сравнительно редко. При проектировании цепных передач следует избегать крутых наклонов, располагая звездочки так, чтобы линия, соединяющая их центры, составляла не более 450 к горизонту. Ведущую ветвь надо располагать сверху. Для передач под большим углом надо предусматривать натяжные устройства. Расчет передачи зацеплением, к которым относится и цепная передача, производится в два этапа: первый – проектный с целью определения геометрических параметров передачи и второй – расчет на прочность и износостойкость. Проектирование цепных передач обусловлено в первую очередь правильным выбором типоразмера цепи, который устанавливается в процессе расчета из условия допускаемого среднего давления в шарнире звена (таблица 3.7) и принятого значения межосевого расстояния 1. Исходя из условий работы предварительно принимаем стандартную приводную роликовую цепь типа ПР. 2. Определяем число зубьев ведущей и ведомой звездочек

и округляем до целого значения (желательно, чтобы 3. Находим действительное передаточное число и его отклонение от заданного значения

4. Уточняем шаг цепи

где

где

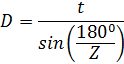

5.После нахождения расчетного шага округляем его до стандартного по таблице 3.5 и выписываем все необходимые параметры. 6. Определяем диаметры делительных окружностей звездочек

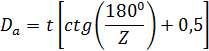

7. Определяем диаметры окружностей вершин зубьев

Таблица 3.7 – Допускаемое среднее давление в шарнирах

8. Определяем диаметры окружностей впадин зубьев

где 9. Находим окружную силу

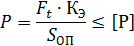

10. Проверяем цепь на удельное давление

где Перегрузка цепи ( 11. Определяем скорость цепи

Для уменьшения динамических нагрузок на цепь и звездочки в открытых передачах ограничивают скорость цепи

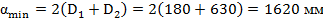

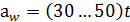

12. Определяем предварительное значение межосевого расстояния из условия обеспечения угла обхвата ведущей звездочки

и соответствующее ему число звеньев цепи с округлением до целого четного числа звеньев

13. По найденному числу звеньев цепи уточняем межосевое расстояние по формуле

14. Находим силу предварительного натяжения цепи (от провисания)

где

Таблица 3.8 – Значения нормативного коэффициента запаса прочности

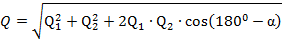

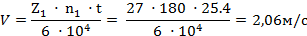

15. Определяем нагрузку на валы

где 16. Находим расчетный коэффициент запаса прочности и сравниваем его с допускаемым значением по таблице 3.8

где

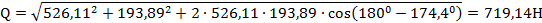

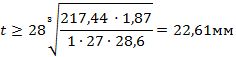

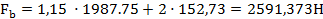

17. Определяем размеры зубьев и венцов звездочек. Контрольные вопросы: ПРИМЕР 3.3. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ Исходные данные: Передаточное число, U2 2,14 Крутящий момент на валу ведущей звездочки, T1, Нм 217,44 Частота вращения ведущей звездочки, n1, об/мин 180 Уточнение шага цепи Шаг цепи определяют исходя из допустимой величины среднего давления в шарнирах (из условия износостойкости)

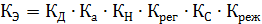

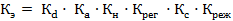

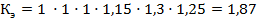

где Коэффициент эксплуатации

где

Тогда шаг цепи

Следовательно, шаг цепи выбран правильно. Окончательно принимаем цепь ПР-25,4-60700 легкой серии ГОСТ 13568-75 (таблица 3.5): t = 25,4мм, статическая разрушающая нагрузка Предельно допустимая частота вращения ведущей звездочки Так как

Определение скорости цепи

Определяем нагрузку на валы

где Принимаем

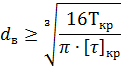

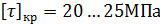

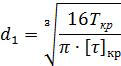

Сила Предварительный расчет валов После определения межосевых расстояний, диаметров и ширины колес и размеров червяков приступают к разработке конструкции редуктора. Первым этапом конструирования является разработка эскизного проекта. При эскизном проектировании определяют расположение деталей передач, расстояния между ними, ориентировочные диаметры ступеней валов, выбирают типы подшипников и схемы их установки. Эти вопросы являются общими для всех типов редукторов. Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию – совместное действие кручения, изгиба и растяжения (сжатия). Деформация кручения на валах возникает под действием вращающих моментов, приложенных со стороны двигателя и рабочей машины. Деформация изгиба валов вызывается силами в зубчатом (червячном) зацеплении закрытой передачи и консольными силами со стороны открытых передач и муфт. А так как напряжения, возникающие в валах от растяжения, небольшие в сравнении с напряжениями от кручения и изгиба, то их обычно не учитывают. Для редукторов общего назначения рекомендуется изготовлять простые по конструкции гладкие валы одинакового номинального диаметра по всей длине; для обеспечения требуемых посадок деталей предусматриваются на участках вала соответствующие отклонения диаметра. Но если места посадок отдалены от конца вала, то установка деталей затрудняется. Поэтому для удобства сборки и разборки узла вала, замены подшипников и других насаживаемых деталей применяется ступенчатая конструкция вала. Диаметр выходного конца вала редуктора не должен отличаться от диаметра вала электродвигателя больше чем на 20%. При выполнении этого условия соединение валов осуществляют стандартной муфтой. Расчет редукторных валов производится в два этапа: 1-й – проектный (приближенный) расчет валов на чистое кручение; 2-й – проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения. Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров устанавливаемых на вал деталей. Поэтому проектный расчет ставит целью определить ориентировочно геометрические размеры (диаметр и длину) каждой ступени вала. Проектный расчет валов выполняется по напряжениям кручения (как при чистом кручении), т.е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными. При этом рекомендуется принимать меньшие значения

где

В проектируемых редукторах для валов рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 40Х, 45 и Ст6, для которых принимают пониженное значение Полученный результат округляют по ГОСТ 6636-69 до ближайшего значения из ряда R40: 18 – 19 – 20 – 21 – 22 – 24 – 25 – 26 – 28 – 30 – 32 – 34 – 36 – 38 – 40 – 42 – 45 – 48 – 50 – 52 – 55 – 60 – 63 – 65 – 70 – 75 – 80 – 85 – 90 – 95 – 100мм. После определения диаметра выходного конца соответствующего вала остальные участки определяются конструктивно, ориентируясь на рисунок 4.1 и рекомендации для определения размеров ступеней валов одноступенчатых редукторов (таблица 4.1).

Таблица 4.1 – Определение размеров ступеней валов редукторов, мм

Примечания. Значения высоты бортика t, ориентировочные величины фаски ступени f и координаты фаски подшипника r определить в зависимости от диаметра ступени d:

Рисунок 4.1 – Схемы валов: а) червяка; б) шестерни цилиндрической; в) шестерни конической; г) тихоходный (вал колеса)

Контрольные вопросы: ПРИМЕР 4.1. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ

Предварительный расчет валов проведем на кручение по пониженным допускаемым напряжениям. Диаметр вала при допускаемом касательном напряжении при кручении Ведущий вал (входной вал редуктора) Под свободный (присоединительный) конец выбираем диаметр вала 22мм; Под 2-й элемент (подшипник) выбираем диаметр вала: 25мм; Под 3-й элемент (шестерня) выбираем диаметр вала: 30мм; Под 4-й элемент (подшипник) выбираем диаметр вала: 25мм.

Ведомый вал (выходной вал редуктора)

Под свободный (присоединительный) конец выбираем диаметр вала: 48мм; Под 2-й элемент (подшипник) выбираем диаметр вала: 50мм; Под 3-й элемент (колесо) выбираем диаметр вала: 52мм; Под 4-й элемент (подшипник) выбираем диаметр вала: 50мм.

Диаметры участков валов назначаем исходя из конструктивных соображений. Длины участков валов, необходимые для дальнейших расчетов и компоновки редуктора, назначаем на основании рекомендаций, приведенных в таблице 4.1 и на рисунке 4.1. Для чего служит обод? Расчет передач с гибкой связью В качестве передач гибкой связи в курсовом проектировании задается расчет плоскоременной, клиноременной и однорядной цепной передачи. Подробный расчет рассматривается в каждом разделе отдельно.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 211; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.254.110 (0.231 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3,53

3,53 , кВт 2,99

, кВт 2,99 ,

,  955

955 .

.

=180 мм.

=180 мм.

). По таблице 3.1 принимаем

). По таблице 3.1 принимаем

.

.

допускаемая частота пробегов.

допускаемая частота пробегов.

должна быть не больше

должна быть не больше  , число прокладок толщиной 1,25мм (без прослоек) не более 5, а прокладок толщиной 1,5мм (с прослойками) не более 4.

, число прокладок толщиной 1,25мм (без прослоек) не более 5, а прокладок толщиной 1,5мм (с прослойками) не более 4. без прослоек. Тогда, учитывая, что

без прослоек. Тогда, учитывая, что  , по таблице 3.2 находим

, по таблице 3.2 находим  .

.

(приложение 6)

(приложение 6)

(таблица 3.4)

(таблица 3.4)

– площадь сечения ремня.

– площадь сечения ремня. (приложение 7).

(приложение 7).

, об/мин, малой звездочки для цепей типа ПР (при

, об/мин, малой звездочки для цепей типа ПР (при  )

) , мм. Межосевое расстояние рекомендуется принимать в интервале (30…50) t.

, мм. Межосевое расстояние рекомендуется принимать в интервале (30…50) t.

было нечетным).

было нечетным).

- вращающий момент на валу меньшей звездочки, Нм;

- вращающий момент на валу меньшей звездочки, Нм; - коэффициент неравномерности распределения нагрузки по рядам цепи:

- коэффициент неравномерности распределения нагрузки по рядам цепи:  - для однорядных цепей и

- для однорядных цепей и  - для двухрядных цепей;

- для двухрядных цепей; - коэффициент эксплуатации

- коэффициент эксплуатации

- коэффициент динамичности нагрузки. При равномерной нагрузке

- коэффициент динамичности нагрузки. При равномерной нагрузке  (например, ленточные или цепные конвейеры), при переменной или нагрузке с толчками

(например, ленточные или цепные конвейеры), при переменной или нагрузке с толчками  (например, скребковые конвейеры).

(например, скребковые конвейеры). - коэффициент межосевого расстояния. Рекомендуется принимать

- коэффициент межосевого расстояния. Рекомендуется принимать  при

при  и

и  при

при  .

. - коэффициент, учитывающий влияние угла наклона передачи к горизонту. Принимают

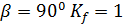

- коэффициент, учитывающий влияние угла наклона передачи к горизонту. Принимают  при угле наклона

при угле наклона  и

и  при

при  .

. - коэффициент способа регулировки натяжения цепи. Рекомендуется принимать

- коэффициент способа регулировки натяжения цепи. Рекомендуется принимать  - при регулировке натяжными и оттяжными звездочками;

- при регулировке натяжными и оттяжными звездочками;  - при периодическом регулировании и

- при периодическом регулировании и  - при отсутствии регулирования.

- при отсутствии регулирования. - коэффициент смазки. Принимают

- коэффициент смазки. Принимают  - при непрерывном смазывании (масляная ванна или от насоса);

- при непрерывном смазывании (масляная ванна или от насоса);  - при капельной смазке;

- при капельной смазке;  - при периодической смазке и в условиях запыленного производства;

- при периодической смазке и в условиях запыленного производства; - коэффициент режима работы:

- коэффициент режима работы:  - для односменной работы;

- для односменной работы;  - при двухсменной и

- при двухсменной и  - при трехсменной работе.

- при трехсменной работе. - допускаемое давление в шарнирах роликовых цепей, МПа

- допускаемое давление в шарнирах роликовых цепей, МПа

, об/мин

, об/мин , то приведенные в таблице значения

, то приведенные в таблице значения  .

.

- диаметр ролика, мм (таблица 3.5).

- диаметр ролика, мм (таблица 3.5).

- площадь проекции шарнира для выбранной цепи, мм2 (таблица 3.5);

- площадь проекции шарнира для выбранной цепи, мм2 (таблица 3.5); ) не допускается. В таких случаях можно взять цепь типа ПР с большим шагом и повторить проверку удельного давления в шарнире либо увеличить число зубьев ведущей звездочки

) не допускается. В таких случаях можно взять цепь типа ПР с большим шагом и повторить проверку удельного давления в шарнире либо увеличить число зубьев ведущей звездочки

, чтобы частота вращения ведущей звездочки не превышала рекомендуемое значение (таблица 3.6). При выборе шага цепи необходимо учитывать, что с его увеличением растут динамические нагрузки и шум при работе передачи, уменьшается плавность ее работы. Поэтому при больших скоростях нужно стремиться принимать (в пределах требуемой прочности) возможно меньший шаг цепи.

, чтобы частота вращения ведущей звездочки не превышала рекомендуемое значение (таблица 3.6). При выборе шага цепи необходимо учитывать, что с его увеличением растут динамические нагрузки и шум при работе передачи, уменьшается плавность ее работы. Поэтому при больших скоростях нужно стремиться принимать (в пределах требуемой прочности) возможно меньший шаг цепи.

- коэффициент провисания цепи. Зависит от угла наклона

- коэффициент провисания цепи. Зависит от угла наклона  передачи к горизонту. При

передачи к горизонту. При  ; при

; при  ; при

; при  .

. – масса 1м цепи, кг/м (таблица 3.5).

– масса 1м цепи, кг/м (таблица 3.5).

- коэффициент нагрузки вала. При угле наклона

- коэффициент нагрузки вала. При угле наклона  ; при

; при  .

.

- разрушающая нагрузка, Н (таблица 3.5);

- разрушающая нагрузка, Н (таблица 3.5); - центробежная сила, Н

- центробежная сила, Н

– коэффициент неравномерности распределения нагрузки по рядам цепи:

– коэффициент неравномерности распределения нагрузки по рядам цепи:  - допустимое среднее давление в шарнирах, МПа. Принимаем

- допустимое среднее давление в шарнирах, МПа. Принимаем

- коэффициент динамичности нагрузки. При равномерной нагрузке

- коэффициент динамичности нагрузки. При равномерной нагрузке  - коэффициент межосевого расстояния. Принимают

- коэффициент межосевого расстояния. Принимают  = (30…50)t и

= (30…50)t и  = 0,8 при

= 0,8 при  - коэффициент, учитывающий влияние угла наклона линии центров к горизонту. Принимается

- коэффициент, учитывающий влияние угла наклона линии центров к горизонту. Принимается  ;

;

. Принимаем

. Принимаем  .

. - коэффициент способа регулировки натяжении цепи. Принимают

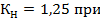

- коэффициент способа регулировки натяжении цепи. Принимают  = 1,25 при отсутствии регулирования. Принимаем

= 1,25 при отсутствии регулирования. Принимаем  - коэффициент смазки. Рекомендуется

- коэффициент смазки. Рекомендуется  коэффициент режима работы в течение суток.

коэффициент режима работы в течение суток.  = 1 для односменной работы;

= 1 для односменной работы;

; масса q = 2.6 кг/м, проекция площади шарнира -

; масса q = 2.6 кг/м, проекция площади шарнира -  .

. (по таблице 3.6)

(по таблице 3.6) значит, передача не высокоскоростная и расчет на усталостную прочность роликов не требуется. В противном случае передача будет высокоскоростной, и ее работоспособность обеспечивается применением многорядных цепей. В этом случае необходим расчет на усталостную прочность роликов.

значит, передача не высокоскоростная и расчет на усталостную прочность роликов не требуется. В противном случае передача будет высокоскоростной, и ее работоспособность обеспечивается применением многорядных цепей. В этом случае необходим расчет на усталостную прочность роликов.

- коэффициент нагрузки вала. При угле наклона

- коэффициент нагрузки вала. При угле наклона  при

при

направлена по линии центров звездочек.

направлена по линии центров звездочек. для быстроходных валов и большие значения

для быстроходных валов и большие значения

- крутящий момент на данном валу, Нмм;

- крутящий момент на данном валу, Нмм; .

.

вычисляем по формуле

вычисляем по формуле