Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание технологической схемыСтр 1 из 5Следующая ⇒

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по курсу «Процессы и аппараты химической технологии» на тему «Расчет и проектирование котла-утилизатора в производстве неконцентрированной азотной кислоты»

Выполнил: студентка гр. ТНВ-17д Макарова А.В. Проверил: д-р. техн. наук, профессор кафедры ХТ и Э Лановецкий С.В.

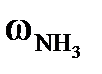

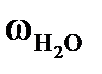

Березники, 2020 Рассчитать котел-утилизатор отделения охлаждения нитрозных газов и конденсация водяных паров из них в производстве неконцентрированной азотной кислоты. Исходные данные: Для материального баланса контактного аппарата: · производительность агрегата – 120 тыс. т моногидрата в год; · расчетный режим времени работы агрегата – 340 рабочих дней в году, 24 часа в сутки; · давление в системе – 0,716 МПа; · содержание аммиака в АВС · содержание водяных паров в воздухе · селективность катализатора h k – 0,935; · степень абсорбции оксидов азота h a – 0,98; · общий выход h = h k ×h a = 0,935×0,98 = 0,92; Для материального баланса котла – утилизатора: · температура нитрозного газа на входе в котел-утилизатор – 879⁰С; · температура нитрозного газа на выходе из котла-утилизатора – 250⁰С; · температура пароводяной смеси на входе в котел-утилизатор – 130⁰С; · температура перегретого пара на выходе из пароперегревателя – 250⁰С; · давление перегретого пара на выходе из пароперегревателя – 1,5 МПа. · начальная концентрация NO – 9,57 об%, · начальная концентрация O2 – 5,44 об%, · общее давление газа 0,716 МПа · средняя температура нитрозного газа – 564,5°С · время пребывания газа в окислительном объеме – t = 3,5 с.

Выдано _________ д-р. техн. наук, профессор кафедры ХТиЭ Лановецкий С.В. Задание получил _________ студентка гр. ТНВ-17д Макарова А.В. ВВЕДЕНИЕ Азотная кислота является одной из важнейших минеральных кислот и по объему производства занимает второе место после серной кислоты. Все возрастающий объем производства объясняется огромным значением азотной кислоты и ее солей для народного хозяйства [1]. Области применения азотной кислоты весьма разнообразны. Большая часть ее (до 75 – 80%) расходуется на производство азотных и комплексных минеральных удобрений и разнообразных нитратов, 10 – 15% идет на получение взрывчатых веществ и ракетного топлива, остальное количество потребляется производством красителей, органическим синтезом и в цветной металлургии (травление металлов).

В настоящее время основную массу азотной кислоты производят из синтетического аммиака, получаемого на основе конверсии природного газа. Промышленное получение разбавленной азотной кислоты основано на каталитическом окислении аммиака кислородом воздуха с последующим поглощением образующихся оксидов азота водой. Цель курсового проекта – расчет и проектирование котла-улилизатора в производстве неконцентрированной азотной кислоты. Описание технологической схемы Подготовка и компримирование воздуха Для окисления аммиака используется кислород воздуха. Атмосферный воздух всасывается осевым компрессором газотурбинного агрегата через агрегатную воздухозаборную трубу в аппарат очистки воздуха, где проходит одно или двухступенчатую очистку от пыли. Подготовка газообразного аммиака Газообразный аммиак получается в установке подготовки аммиака, включающей испаритель жидкого аммиака, подогреватель газообразного аммиака и фильтрующие элементы. Жидкий аммиак с давлением 1,2-1,4 МПа из цехового коллектора поступает в аппарат подготовки газообразного аммиака (испаритель) – горизонтальную ёмкость с размещенным в ней пучком U-образных трубок. Испарение жидкого аммиака производится в испарителе при давлении 1,05-1,15 МПа паром с давлением 1,6 МПа. Постоянное давление газообразного аммиака на выходе из испарителя поддерживается автоматически регулятором давления, исполнительный механизм которого установлен на трубопроводе пара, подаваемого на испарение жидкого аммиака. После испарителя газообразный аммиак последовательно проходит фильтры, где подвергается очистке от масла и механических примесей. После очистки газообразный аммиак направляется в подогреватель – кожухотрубчатый теплообменник, где нагревается до температуры 80-110оС перегретым паром с давлением 0,6 МПа. После подогревателя, газообразный аммиак поступает в смеситель.

Подготовка аммиачно-воздушной смеси В подогревателе воздуха за счет тепла нитрозных газов воздух нагревается и далее поступает в совмещенный аппарат смеситель с фильтром (смеситель), где происходит смешение с газообразным аммиаком [3]. Смеситель – вертикальный аппарат, состоящий из двух частей: - нижняя часть – смеситель – представляет собой конус с расположенным в нем пучком труб, по которым проходит аммиак. Трубки развальцованы внизу (на нижней трубной решетке), а вверху свободно проходят в отверстие смесительной решетки. Проходя через открытые концы труб, аммиак смешивается с воздухом, идущим по межтрубному пространству; - верхняя часть – фильтрующие элементы с насадкой из стекловолокна для дополнительной очистки аммиачно-воздушной смеси, размещённые в цилиндрическом сосуде с трубной доской, в которую они вставлены. Объёмный расход воздуха, поступающего в смеситель, регулируется дистанционно сбросом части воздуха через электрозадвижку и регулирующий клапан в камеру сгорания. Объёмная доля аммиака в аммиачно-воздушной смеси определяется лабораторным анализом или расчетным путем, в зависимости от расхода воздуха и аммиака в смеситель может составлять 8,7-10,6%. Для обеспечения температуры платиноидных сеток в интервале 880 – 910°С и сохранении активности платиноидного катализатора объемная доля аммиака в аммиачно-воздушной смеси увеличена до 11,0%. Далее аммиачно-воздушная смесь с температурой 170 – 230оС через фильтр тонкой очистки (патроны с насадкой из стекловолокна) поступает в контактный аппарат. Окисление аммиака Аммиак окисляется кислородом воздуха до оксида азота на катализаторе при температуре 830-910оС в контактном аппарате. Химизм процесса окисления аммиака следующий:

Целевой является реакция I, тогда как реакции II и III - побочные, увеличивающие прямые потери аммиака за счет образования азота. Увеличение теплового эффекта при окислении аммиака, количество аммиака в аммиачно-воздушной смеси, температура контактирования и степень конверсии связаны следующей зависимостью: каждый процент окисленного аммиака повышает температуру смеси примерно на 70оС. Это соотношение в какой-то степени позволяет контролировать показания приборов и данные лабораторных анализов [4]. Средний за время пробега катализатора выход оксида азота (NO) от расхода окисляемого аммиака – степень контактирования (конверсии) должен составлять 93,5%, но не менее 92,0%. При пуске контактного аппарата, во избежание проскока аммиака через катализатор и образования солей аммония при охлаждении смеси оксидов азота и аммиака, розжиг сеток и подъем температуры должен осуществляться достаточно быстро (3-5 минут). Абсорбция оксидов азота Нитрозные газы после подогревателя хвостовых газов подаются в межтрубное пространство холодильников-конденсаторов, проходят их последовательно и охлаждаются до температуры не более 60оС оборотной водой, поступающей после абсорбционной колонны [5]. Холодильник-конденсатор – вертикальный, одноходовой кожухотрубчатый теплообменник. На поверхности трубок холодильников-конденсаторов при охлаждении нитрозных газов конденсируются пары воды с образованием азотной кислоты, стекающей на трубную доску. Конденсат с массовой долей азотной кислоты

После холодильников-конденсаторов нитрозные газы направляются под нижнюю тарелку абсорбционной колонны. Абсорбционная колонна – это вертикальный цилиндрический аппарат, по высоте которого размещены 47 тарелок ситчатого типа с отверстиями 2 мм и расстоянием между отверстиями 9 мм. 47-ая тарелка служит сепаратором брызг кислоты. На 46-ую тарелку абсорбционной колонны подается орошающая жидкость: обессоленная вода, кислый конденсат или их смесь. Объёмный расход орошающей жидкости регулируется автоматически, регулятором, исполнительный механизм которого установлен на трубопроводе подачи орошения в абсорбционную колонну после насосов. Нитрозный газ, проходя через отверстия в тарелках, барботирует через слой кислоты на них, создаёт при этом пену с большой поверхностью раздела фаз и вступает в реакцию с водой. В абсорбционной колонне протекают следующие реакции: - в жидкой фазе:

- в газовом объеме (между тарелками):

Вода, а затем образующаяся азотная кислота, двигаясь навстречу потоку нитрозного газа, перетекает на ниже лежащие тарелки по переливным трубам, обеспечивающим равномерное распределение жидкости на тарелке. Массовая доля азотной кислоты увеличивается по мере прохождения жидкости вниз. Для обеспечения более полного окисления NO в NO2 и содержания кислорода в хвостовых газах после абсорбционной колонны не менее 1,7% в трубопровод нитрозного газа перед колонной подается добавочный воздух. Отвод тепла, выделяющегося при окислении NO в NO2 и образовании кислоты на тарелках абсорбционной колонны, осуществляется оборотной водой, поступающей в змеевики из водооборотного цикла. Из куба абсорбционной колонны азотная кислота с температурой не более 60оС отводится в продувочную колонну. Продувочная колонна– это вертикальный цилиндрический аппарат с тремя ситчатыми тарелками. В продувочной колонне производится отдувка оксидов азота из кислоты горячим воздухом, который подается от нагнетателя. Смесь воздуха и выделяющихся из азотной кислоты оксидов азота возвращается в трубопровод нитрозных газов под первую тарелку абсорбционной колонны и служит в качестве добавочного воздуха.

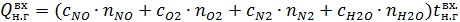

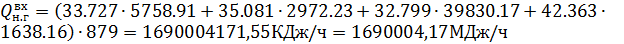

Азотная кислота с температурой не более 60оС и массовой долей азотной кислоты – не менее 58% из продувочной колонны, выдается в хранилища склада кислоты. Хвостовые газы после абсорбционной колонны с объёмной долей оксидов азота не более 0,16% проходят в подогреватель хвостовых газов, где нагреваются до температуры 110 – 150оС за счет теплообмена с нитрозными газами. Подогреватель хвостовых газов – горизонтальный кожухо-трубчатый теплообменник, в котором хвостовые газы подогреваются теплом нитрозных газов. Подогретые хвостовые газы поступают на каталитическую очистку от остаточных оксидов азота. Тепловой баланс Приход тепла Тепло, вносимое нитрозными газами в котел-утилизатор:

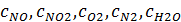

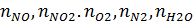

где Теплоемкость компонентов нитрозного газа на входе в котел-утилизатор при температуре 897⁰С

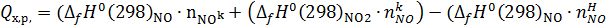

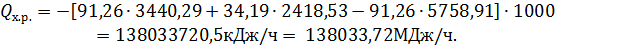

Тепло, выделяющееся в котле-утилизаторе при окислении NO до NО2 кислородом:

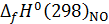

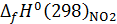

где Изменение стандартной энтальпии при образовании вещества

где 3340,29 и 2418,53 – количество NO и NО2 в нитрозном газе, выходящем из котла-утилизатора, кмоль/ч; 5758,91 – количество NO в нитрозном газе, поступающем в котел-утилизатор, кмоль/ч.

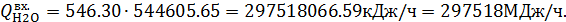

Тепло, вносимое питательной водой в межтрубное пространство котла-утилизатора:

где

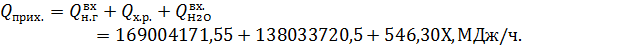

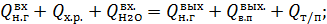

где Х – масса питательной воды, переходящий в пар, кг/ч. Общий приход тепла в аппарат составит:

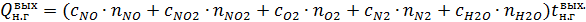

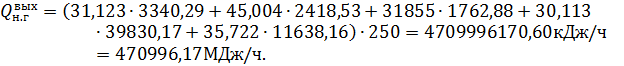

Расход тепла Тепло, уносимое нитрозными газами из котла-утилизатора:

где Теплоемкости компонентов нитрозного газа на выходе из котла-утилизатора при температуре 250⁰С

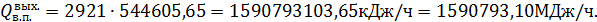

Тепло, уносимое перегретым паром пароперегревателя:

где i Энтальпия перегретого пара при температуре 250⁰С и давлении 1,5 МПа составляет 2921 кДж/кг:

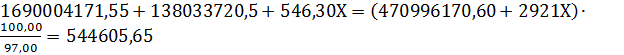

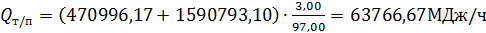

где Х – масса образующегося перегретого пара, кг/ч. Примем, что теплопотери в котле-утилизаторе равны 3%, тогда общий расход тепла составит:

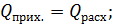

В общем виде уравнение теплового баланса котла-утилизатора может быть записано в виде:

где Тогда, питательной водой в межтрубное пространство котла-утилизатора вносится тепла:

Перегретым паром из межтрубного пространства котла-утилизатора уносится тепла:

Теплопотери составляют:

Результаты теплового расчета заносим в таблицу.

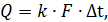

4 Кинетический расчет[СВЛ3] Основное уравнение теплообмена:

отсюда:

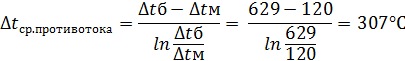

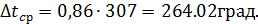

где Q – количество тепла, передаваемого от более нагретого тепла к более холодному. F – поверхность теплообмена; k – коэффициент теплопередачи; ∆tср – движущая сила теплопередачи. 1.Определение движущей силы теплопередачи:

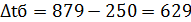

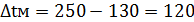

879°→250° 250°←130° ∆tб=629° ∆tм=120°

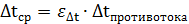

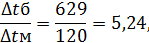

Средняя разность температур определяется по формуле:

Чтобы найти

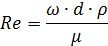

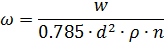

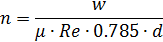

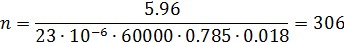

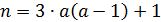

Поэтому: 2.Определим количество труб в теплообменнике: Допустим, что Re=60000, а трубы

Где n – число труб в теплообменнике; d – диаметр трубы в см; μ – динамическая вязкость азота.

По справочнику:

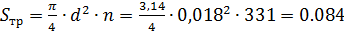

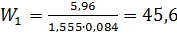

3.Находим скорость азота w, при количестве труб n =331 шт.

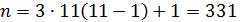

Где: Sтр – площадь поперечного сечения трубного пространства в м2

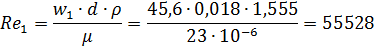

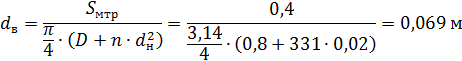

Уточняем значение измерения Re для азота:

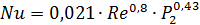

4.Определяем критерии Нуссельта при Re:

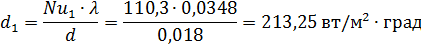

5.Определим коэффициент теплоотдачи для азота:

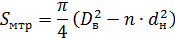

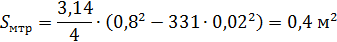

6.Находим площадь поперечного сечения межтрубного пространства:

Где: Dв – внутренний диаметр корпуса теплообменника, принимаем его 0,8м; dн – диаметр трубки 0,02м.

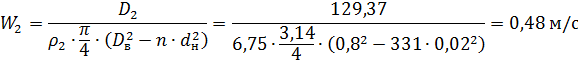

7.Оределим скорость конденсата в межтрубном пространстве:

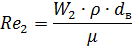

8.Определим критерий Рейнольдса для межтрубного пространства:

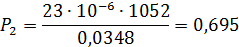

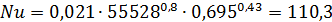

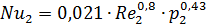

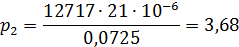

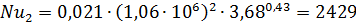

9.Определим критерии Нуссельта для межтрубного пространства:

Заключение В работе рассмотрен процесс отделения охлаждения нитрозных газов и конденсация водяных паров из них в производстве неконцентрированной азотной кислоты. Котел-утилизатор – горизонтальный двухходовой теплообменник, в котором размещены дымогарные трубки. При прохождении котла-утилизатора нитрозные газы охлаждаются до температуры 230-300оС, отдавая своё тепло на выработку пара с давлением не более 1,7 МПа (17 кгс/см2). Материальный баланс показал, что для производства 120000 т/г мнг азотной кислоты в котел-утилизатор необходимо подавать15873 кг/ч аммиака.

Список использованной литературы 1. Рахимова О.В. Технология соединений связанного азота: учебное пособие. – Пермь: ПГТУ, 2009 – 126 с. 2. Мельников Е.Я. «Справочник азотчика», том 2, издательство "Химия", 1989. – 444 с. 3. Постоянный технологический регламент (ТР 86-23-10) производства слабой азотной кислоты под давлением 7,3 кгс/см2 (отделение 5-А) 4. Атрощенко В.И., Каргин С.И. Технология азотной кислоты: учебное пособие для вузов. – 3-е изд. – М.: Химия, 1970. – 494 с. 5. Либерман Е.Ю., Нефёдова Н.В., Конькова Т.В. Катализаторы синтеза аммиака: определение активности – М.: РХТУ, 2002. – 48 с. 6. Караваев М.М., Засорин А.П., Клещев Н.Ф. Каталитическое окисление аммиака. – М.: Химия, 1983. – 232 с. 7. Ильин А.П., Кунин А.В. Производство азотной кислоты: учебное пособие. – СПб.: Издательство «Лань», 2013. – 256 с. 8. Основы проектирования химических производств: учебник для вузов / В.И. Косинцев [и др.] – М.: ИКЦ «Академкнига», 2006. – 332 с. 9. Равдель А.А., Пономарева А.М. Краткий справочник физико-химических величин. – 10-е изд. – М.: Альянс, 2016. – 240 с. 10. Шишкин Б.В., Прочность и вибрация кожухотрубчатых теплообменных аппаратов: учебное пособие. – «Комсомольский-на Амуре государственный технический университет».: Издательство «КнАГТУ», 2013. – 142 с.

[СВЛ1]Статья расхода [СВЛ2]В таблице данные привести в ГДж и кВт. МДж и кДж убрать [СВЛ3]Это технологический расчет [СВЛ4]В конструктивном расчете определяются диаметры штуцеров подачи и выхода нитрозного газа [СВЛ5]Расчет толщины обечайки котла и крышек – это механический расчет. У котла утилизатора нет днища. Есть только две крышки. [СВЛ6]Расчет длины трубок надо перенести в технологический расчет [СВЛ7]Это в конструктивный расчет [СВЛ8]Надо указать какого теплоносителя ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по курсу «Процессы и аппараты химической технологии» на тему «Расчет и проектирование котла-утилизатора в производстве неконцентрированной азотной кислоты»

Выполнил: студентка гр. ТНВ-17д Макарова А.В. Проверил: д-р. техн. наук, профессор кафедры ХТ и Э Лановецкий С.В.

Березники, 2020 Рассчитать котел-утилизатор отделения охлаждения нитрозных газов и конденсация водяных паров из них в производстве неконцентрированной азотной кислоты. Исходные данные: Для материального баланса контактного аппарата: · производительность агрегата – 120 тыс. т моногидрата в год; · расчетный режим времени работы агрегата – 340 рабочих дней в году, 24 часа в сутки; · давление в системе – 0,716 МПа; · содержание аммиака в АВС · содержание водяных паров в воздухе · селективность катализатора h k – 0,935; · степень абсорбции оксидов азота h a – 0,98; · общий выход h = h k ×h a = 0,935×0,98 = 0,92; Для материального баланса котла – утилизатора: · температура нитрозного газа на входе в котел-утилизатор – 879⁰С; · температура нитрозного газа на выходе из котла-утилизатора – 250⁰С; · температура пароводяной смеси на входе в котел-утилизатор – 130⁰С; · температура перегретого пара на выходе из пароперегревателя – 250⁰С; · давление перегретого пара на выходе из пароперегревателя – 1,5 МПа. · начальная концентрация NO – 9,57 об%, · начальная концентрация O2 – 5,44 об%, · общее давление газа 0,716 МПа · средняя температура нитрозного газа – 564,5°С · время пребывания газа в окислительном объеме – t = 3,5 с.

Выдано _________ д-р. техн. наук, профессор кафедры ХТиЭ Лановецкий С.В. Задание получил _________ студентка гр. ТНВ-17д Макарова А.В. ВВЕДЕНИЕ Азотная кислота является одной из важнейших минеральных кислот и по объему производства занимает второе место после серной кислоты. Все возрастающий объем производства объясняется огромным значением азотной кислоты и ее солей для народного хозяйства [1]. Области применения азотной кислоты весьма разнообразны. Большая часть ее (до 75 – 80%) расходуется на производство азотных и комплексных минеральных удобрений и разнообразных нитратов, 10 – 15% идет на получение взрывчатых веществ и ракетного топлива, остальное количество потребляется производством красителей, органическим синтезом и в цветной металлургии (травление металлов). В настоящее время основную массу азотной кислоты производят из синтетического аммиака, получаемого на основе конверсии природного газа. Промышленное получение разбавленной азотной кислоты основано на каталитическом окислении аммиака кислородом воздуха с последующим поглощением образующихся оксидов азота водой. Цель курсового проекта – расчет и проектирование котла-улилизатора в производстве неконцентрированной азотной кислоты. Описание технологической схемы

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 219; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.121.242 (0.174 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– 0,105;

– 0,105; – 0,0457;

– 0,0457; ,

, ,

,  ,

,  ,

,  и

и  ,

,  ,

,  ,

,  – теплоемкости (Дж/(моль

– теплоемкости (Дж/(моль  К)) и количества (кмоль/ч) NO, O2, N2 и H2O на выходе в котел-утилизатор соответственно;

К)) и количества (кмоль/ч) NO, O2, N2 и H2O на выходе в котел-утилизатор соответственно;  – температура нитрозного газа на входе в котел-утилизатор, ⁰С.

– температура нитрозного газа на входе в котел-утилизатор, ⁰С. .

. )

)  ,

, и

и  – изменение стандартной энтальпии при образовании NO и NО2, кДж/моль; nн, nk – начальные и конечные количества вещества, кмоль/ч.

– изменение стандартной энтальпии при образовании NO и NО2, кДж/моль; nн, nk – начальные и конечные количества вещества, кмоль/ч.

=i

=i  ,

, – энтальпия питательной воды, кДж/кг;

– энтальпия питательной воды, кДж/кг;  – масса питательной воды кг/ч;

– масса питательной воды кг/ч;

,

, и

и  – теплоемкости (Дж/(моль

– теплоемкости (Дж/(моль  – температура нитрозного газа на выходе из котла-утилизатора, ⁰С.

– температура нитрозного газа на выходе из котла-утилизатора, ⁰С.

=i

=i  ,

, –- энтальпия водяного пара, кДж/кг;

–- энтальпия водяного пара, кДж/кг;  ,

,

.

. – перегретого пара образовалось в котле-утилизаторе и пароперегревателе.

– перегретого пара образовалось в котле-утилизаторе и пароперегревателе.

.

.

,

,

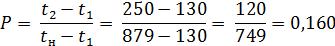

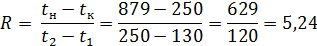

определяем P и R:

определяем P и R:

мм,

мм,

шт.

шт.

м2

м2 м/с.

м/с.