Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Учебная столярная мастерскаяСтр 1 из 27Следующая ⇒

УЧЕБНАЯ СТОЛЯРНАЯ МАСТЕРСКАЯ ОБОРУДОВАНИЕ МАСТЕРСКОЙ

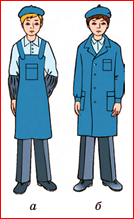

Столярная мастерская — это не обычный класс. В ней как, и на заводах и фабриках, работают инструментами и на станках. Каждый, приходя на занятие, должен при себе иметь учебник по столярному делу 5 класса, рабочую тетрадь и чертёжные принадлежности: карандаш, линейку, угольник, циркуль. В мастерской существует строгий порядок поведения. Все ученики должны точно их выполнять. 1. Входить организованно. 2. Надеть халат, фартук с нарукавниками и головной убор (рис. 1).

Рис. 1. Рабочая одежда учащихся: а – передник с нарукавниками и головной убор (берет); б – халат и головной убор (берет). 3. Работает каждый ученик на своём рабочем месте. 4. В мастерской работают молча. 5. Работу начинают после слов учителя. 6. К инструменту и материалу надо относиться бережно. 7. В мастерской ничего нельзя брать без спроса. 8. Нельзя включать самостоятельно электрические приборы и оборудование. 9. После урока инструмент, материал и изделия необходимо убрать в определённое место, затем убирают верстак, станок. 10. Выходить из мастерской можно с разрешения учителя.

Оборудование мастерской В школьной столярной мастерской имеются станки, машины, специальные приспособления для работы. Это всё называется оборудованием (рис. 2). Каждому верстаку, станку, инструменту отведено свое место.

Рис. 2. Столярная мастерская (верстаки, станки, рабочее место учителя).

Вначале нужно познакомься с рабочим местом.

Рис. 3. Столярный верстак: 1 — подверстачье; 2 — передний зажим; 3 — крышка; 4 — гнёзда для клиньев; 5 — лоток; 6 — задний зажим; 7 — клинок; 8 — гребёнка. Для крепления деталей на столярном верстаке применяют клинок и гребёнку. Гребёнка — металлический упор, выставляется перед обрабатываемой заготовкой, клинок — позади.

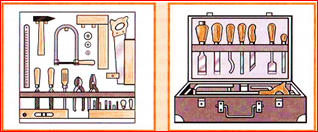

Рис. 4. Укладка-стеллаж, переносной ящик для инструментов. В современных комбинированных верстаках для работы по дереву и металлу, предназначенных для выполнения столярных и графических работ в мастерских регулирование осуществляется перемещением крышки вверх или вниз с последующей фиксацией в нужном положении (рис. 5). Крышка универсального верстака 2 установлена на металлической опоре 4. Заготовку закрепляют с помощью подвижного упора 1 и винтового зажима 3.

Рис. 5. Верстак комбинированный, регулируемый по высоте: 1 — подвижный упор; 2 — крышка; 3 — винтовой зажим; 4 — металлическая опора.

Рис. 6. Зоны досягаемости рук на рабочем месте: а — сидя; б — стоя сбоку; в — стоя спереди.

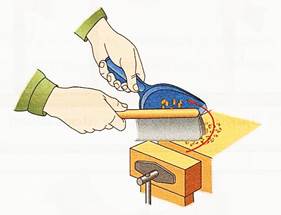

1. Перед началом работы верстак должен быть чистым и исправным. 2. Во время работы на крышке верстака не должно оставаться порезов, царапин, следов от ударов. 3. После окончания работы верстак надо очистить специальной щёткой-смёткой от опилок, стружек, пыли; проверить исправность винтовых зажимов и при необходимости смазать. 4. Уборка верстака выполняется в следующей последовательности: сверху вниз, начиная с крышки и заканчивая на полу. 5. Для уборки используйте специальный инвентарь: щётку-смётку и совок (рис. 7) и др.

Рис. 7. Инвентарь для уборки верстака: щётка-сметка и совок.

Инструменты В столярной мастерской работают несколькими основными инструментами: пилой, молотком, коловоротом, дрелью, отвёрткой, кругорезом вырезать круги, рубанком и шерхебелем строгать, долотом и стамеской — соединять детали.

Кроме того, для выпиливания есть лобзик, для выжигания — специальный аппарат по дереву. Инструментами делают разметку заготовок и измеряют их. В столярном деле используется и вспомогательный материал. Для соединения деревянных изделий пользуются гвоздями, саморезами, клеем. Для зачистки и отделки нужны напильники (рашпили), шкурка, краски, лак. В мастерской не только работают инструментом, но и ухаживают за ним.

Безопасность труда — условия труда, при которых ничего не угрожает здоровью человека. Верстак — оборудование для крепления заготовок при их обработке ручным способом. Гнездо — сквозное отверстие квадратной формы для крепления клинков. Гребёнка — деревянный брусок с закрепленной на нём металлической пластиной. Зажим — устройство для надежной фиксации обрабатываемой детали. Клинок — деревянный брусок для удерживания заготовки в верстаке при её обработке. Винтовой зажим — слесарное устройство для зажима обрабатываемой детали. Оборудование — совокупность механизмов, устройств, инструментов для изготовления изделия.

Рис. 13. Строение и питание дерева. Основной материал, из которого состоят крона, ствол и корни дерева — древесина. Она состоит из множества слоев. На спиленном дереве видны годичные кольца (рис. 14). По числу годичных колец определяют возраст дерева.

Рис. 14. Годовые кольца на поперечном разрезе ствола. Крона — верхняя часть дерева, состоящая из веток и листьев и иголок. Листья и иголки деревьев впитывают углекислый газ, а выделяют кислород, поэтому леса называют «легкими планеты». Они улучшают состояние окружающей среды, очищая воздух и воду, способствуют развитию растительного и животного мира — всего живого на Земле. Древесина — твёрдая часть дерева, проводящая воду и растворённые в ней питательные вещества от корней по стволу к веткам и листьям (хвое). Ствол дерева имеет более толстую (комлевую) часть у основания и более тонкую — вершинную. Поверхность ствола покрыта корой. Кора состоит из наружного пробкового слоя и внутреннего — лубяного. Пробковый слой коры отмирает. Лубяной слой служит проводником соков, питающих дерево. Рыхлый и мягкий центр дерева называют сердцевиной. На продольных разрезах ствола хорошо заметен рисунок, который образуют волокна древесины, — текстура. Хвойные деревья составляют большую часть наших лесов. Древесина хвойных пород отличается от древесины лиственных пород смолистостью. При определении породы дерева отмечают блеск, цвет, запах, текстуру, твёрдость, расположение, форму и количество сучков.

К твёрдым породам, которые с трудом поддаются обработке, относят дуб, бук, клён. К легкообрабатываемым мягким породам — сосну, ель, ольху, пихту. К очень мягким породам — липу, осину, тополь. Различают следующие породы деревьев: лиственные (дуб, берёза, липа, осина, бук и др.); хвойные, имеющие на концах иголки (см. рис. 15 и 16).

Рис. 15. Текстура бука, сосны и кедра. Рис. 16. Текстура дуба, берёзы и ели. Строение древесины. Из древесины различных пород деревьев изготавливают разнообразные изделия. Однако, чтобы изделие было надёжным в использовании, имело привлекательный внешний вид и ряд других качественных признаков, необходимо учитывать при его изготовлении особенности строения древесины. Её изучают по трем разрезам ствола: поперечному (торцевому), радиальному и тангенциальному (см. рис. 17). По поперечному разрезу ствола и количеству колец, которые видны на нём, можно определить, сколько дереву лет, как быстро оно росло, как изменялась за время его роста погода и т.п. (см. рис. 14). На поперечном разрезе наблюдается чередование светлых и темных колец.

Рис. 17. Основные разрезы ствола дерева: 1 – тангенциальный; 2 – радиальный; 3 – поперечный (торцевой). Разрез древесины вдоль ствола через сердцевину называют радиальным. На нём видны продольные полосы, образовавшиеся в результате роста дерева. Разрезав ствол на некотором расстоянии от сердцевины, получают тангенциальный разрез. На нём можно увидеть характерный для каждого дерева рисунок определённого цвета, который называют текстурой (см. рис. 15 и 16). Она зависит от особенностей строения каждой породы древесины и направления разреза ствола. Древесина: использование, заготовка, разделка (бревна), транспортировка Чтобы иметь много пиломатериалов, нужно спилить в лесу много деревьев. Спиливание деревьев в лесу называется валкой леса. Спиливают деревья бензомоторными цепными пилами (рис. 18).

Рис. 18. Валка леса (спиливание деревьев в лесу). Применяются также лесоповалочные машины, которые не только спиливают деревья, но и укладывают их в нужном направлении, не портя при этом другую растительность, обрезают сучья, которые называются харвестерами. В результате из деревьев получают так называемые хлысты.

Рис. 19. Хлысты, трелёвочный трактор. Техника для лесозаготовительных работ. Хлысты привозят на деревообрабатывающий завод, где их распиливают на брёвна, кряжи, чураки, дрова. Из ствола дерева делают брёвна. Для этого у дерева сначала спиливают толстые сучья, затем срубают ветки и отпиливают тонкую часть — вершину. Рабочих, которые выполняют раскряжёвку хлыстов, называют раскряжёвщиками. Вершину хлыста называют дровяной древесиной. Она используется в дальнейшем для производства древесных плит, стружки и в качестве топлива (дров). Подготовленная толстая часть спиленного дерева называется бревном. Станок, на котором распиливают брёвна, называется пилорамой (см. рис. 20).

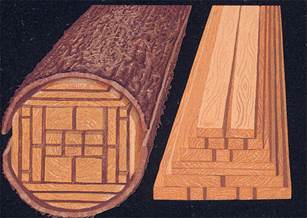

Рис. 20. Схема лесопильной рамы: а — главный вид; вид справа; 1 — пильная рама, 2 — пилы, 3 — направляющая пильной рамки, 4 — приводные подающие вальцы, 5 — бревно. Толстые и тонкие брёвна называют круглым лесоматериалом. Бруски и доски называют пиломатериалом. На заводе бревно распиливают по длине на несколько частей и получают брусья, бруски и доски (рис. 21).

Рис. 21. Бревно, распиленное по длине на брусья, бруски и доски. Брусья и доски распиливают на несколько частей — получаются бруски. Бруски бывают разной формы и размеров, квадратные и прямоугольные. Напиленные бруски, также как и доски, называются пиломатериалом. Доски и бруски имеют длину, ширину и толщину. Получение пиломатериалов В предыдущем параграфе ты познакомился с процессом заготовки древесины. Предприятия, которые производят дальнейшую обработку сортиментов (деловой древесины), называются деревообрабатывающими (рис. 23). Здесь из брёвен, кряжей и чураков получают пиломатериалы, шпон, фанеру, древесностружечные плиты, древесноволокнистые плиты и т.д. Из этих материалов создают различные готовые изделия: строительные детали, мебель, деревянные части вагонов, судов, автомобилей и т.д.

Рис. 22. Деревообрабатывающее предприятие. Лесопильное оборудование. Для того чтобы хлысты было удобно обрабатывать на лесопильных складах, их разрезают бензиновыми или электрическими пилами на несколько частей — брёвна, чураки — это деловая древесина, из вершины хлыста получается дровяная древесина. Брёвна распиливают вдоль на более мелкие материалы, пригодные для дальнейшей обработки.

Рис. 23. Виды бревнопильных станков. Для получения пилёных лесоматериалов (пиломатериалов) брёвна разрезают (распиливают) вдоль на специальных современных машинах – брёвнопильных станках. Они бывают ленточнопильные, круглопильные и рамные. В ленточнопильных станках распиливание бревна осуществляется ленточной пилой в виде тонкой стальной ленты (рис. 23). В круглопильных станках распиливание производится дисковыми пилами. У рамных станков распиливание бревна происходит одновременно несколькими пилами, закреплёнными в лесопильной раме (см. рис. 20 и 23). Распиливанием брёвен на бревнопильных станках занимаются рабочие рамщики.

Пиломатериалы и их виды. При продольном распиливании стволов деревьев на лесопильных рамах получают различные пиломатериалы: брусья, бруски, доски, пластины, четвертины и горбыли (рис. 24).

Рис. 24. Основные части пиломатериала: а – бревно; б – пиломатериал: 1 – горбыль; 2 – бруски; 3 – доска необрезная (обапол); 4 – брус; 5 – доска обрезная. Брус — пиломатериал толщиной и шириной более 100 мм. У досок ширина более чем в 2 раза превышает толщину, у брусков же ширина не более чем в 2 раза превышает толщину. Рейки — это более тонкие бруски толщиной до 35 мм. Пластины — получают при продольном распиливании бревна пополам, а четвертины — на четыре части. Горбылем — называют выпиленную боковую часть бревна. Широкая продольная часть доски называется пластью. Узкая продольная часть доски называется кромкой. Линия, где пласть и кромки соединяются между собой, называется ребром. Поперечная часть доски, бруска, бревна называется торцом. При заготовке и подборе столярного материала следует помнить об экономии древесины. При сушке древесины принимают все возможные меры по предупреждению растрескивания, коробления, загнивания древесины. Древесина — природный материал. Он относительно дорог и его ресурсы не безграничны. Чтобы удешевить производство, человек создаёт различные искусственные материалы, заменяющие древесину. Для облицовывания стен, потолков, полов, в производстве мебели, дверей.

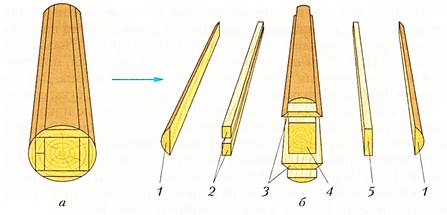

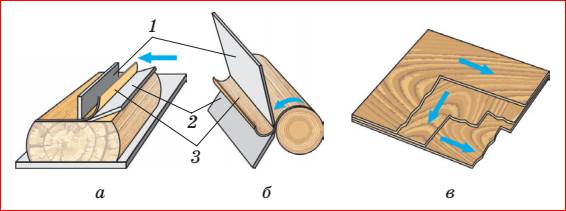

Рис. 25. Производство древесноволокнистых плит. При обработке древесины остаются отходы, из них изготовляют древесностружечные плиты (сокращённо ДСП). Такие плиты прочны, не коробятся, мало огнеопасны, легко обрабатываются. Однако их надо оберегать от воздействия влаги. ДСП используются для облицовки стен, изготовления дверей, мебели и т.д. Много изделий, которыми пользуется человек, изготавливают из этих перечисленных древесных материалов. Отходы и опилки сначала измельчают на специальных машинах до образования однородных расщеплённых мелких частиц древесных волокон и щепы. Их тоже используют для изготовления плит ДСП и ДВП (рис. 26). . Рис. 26. Измельчение отходов древесины. При обрезке деревьев образуются отходы в виде обрезков, веток. Их можно использовать для поделок (см. ниже). Образованную массу пропитывают клеевым раствором и методом горячего прессования изготавливают ДВП (см. рис. 25). Древесноволокнистые плиты имеют одинаковое строение во всех направлениях. Они гибкие, долговечные, легко обрабатываются режущими инструментами. Для придания ДВП эстетического вида, защиты от неблагоприятных климатических воздействий, обеспечения надёжности при использовании, как и фанеры, лакируют, красят, покрывают влагозащитными декоративными плёнками, ламинируют и т.п. Чаще всего древесноволокнистые плиты применяют в мебельной промышленности в качестве заменителя фанеры, в строительстве – как облицовочный материал.Применяют и для внутренней отделки помещений. В 5-м классе ты ознакомишься с производством шпона, фанеры при изготовлении изделий. Изготовление шпона и фанеры Шпон — это тонкие листы древесины, которые используют для изготовления клеёной фанеры и отделки изделий. Различают строганый и лущёный шпон. На строгальных станках специальный режущий инструмент (нож) движется вперёд и назад и слой за слоем срезает древесину. Чтобы шпон не обламывался, его поддерживает специальный упор, который движется вместе с ножом. На лущильных станках нож срезает тонкий слой древесины с вращающегося бревна (колоды), как бы разворачивая его наподобие рулона бумаги (рис. 27).

Рис. 27. Схема получения шпона и фанеры: а – строганого шпона; б – лущёного шпона: 1 – упор, 2 – нож, 3 – шпон; в – фанера. Для изготовления шпона отбирают древесину высшего сорта: без трещин, повреждений насекомыми, поражения болезнями и других изъянов. Шпон из ценных пород древесины (красное дерево, орех, бук и т.д.) отличается красивой текстурой, имеющей особенно привлекательный вид после её покрытия лаком (рис. 28). Эта древесина имеет четко выраженный рисунок текстуры со всеми её деталями.

Рис. 28. Шпон из ценных пород древесины. Используют такой шпон преимущественно для отделки ценных изделий и изготовления сувениров (рис. 29).

Рис. 29. Использование шпона из ценных пород древесины для инкрустации картин и разделочной доски. Строганый шпон используется в качестве отделочного материала при изготовлении мебели, лущёный шпон идёт на производство фанеры. Шпон из древесины тополя, берёзы, ольхи и других пород деревьев, которые быстро растут, и имеют невысокую стоимость, используют для изготовления фанеры. Фанера — это листовой древесный материал, который получают при склеивании шпона. Для изготовления фанеры листы шпона собирают на клею так, чтобы волокна одного из них были направлены поперёк волокон другого (см. рис. 27, в). Для качественного склеивания образованные таким способом листы зажимают под прессом и поддают тепловой обработке. Такая обработка ускоряет процесс склеивания. Потом фанерные листы обрезают по необходимым размерам на специальных станках (рис. 30). Подготовленные по такой технологии фанерные листы пригодны к использованию.

Рис. 30. Автоматическая линия для изготовления фанеры. Фанеру применяют в строительстве, при изготовлении мебели, в машиностроении, самолетостроении. По числу слоёв шпона различают трёхслойную, пятислойную и многослойную фанеру. Листы фанеры имеют большие размеры (длина 1220–2440 мм, ширина 725–1525 мм, толщина 1,5–18 мм).

Фанерные листы покрывают специальными влагозащитными декоративными плёнками. Такие листы называются ламинированными. Из них производят плиты для покрытия полов, изготовления мебели, декоративной отделки элементов зданий и т.п. Фанера широко применяется, так как она по сравнению с пиломатериалами обладает рядом преимуществ: имеет почти равную прочность во всех направлениях; мало коробится и не растрескивается; легко гнётся и удобна для перевозки; в ней не бывает сквозных трещин. При изготовлении изделий из фанеры и ДВП с помощью режущих инструментов на её покромках возникают неровности, которые нужно дополнительно обрабатывать напильниками и шлифовальной шкуркой. Технологией выполнения таких видов работ ты овладеешь после изучения следующих параграфов.

Шпон файн-лайн, или экошпон, имитирует ценные породы древесины. Его получают из множества тонких слоёв натуральной древесины, в том числе из различных пород деревьев. Слои окрашиваются по отдельности, склеиваются и складываются в стопку. Затем строганием на строгальных станках получают шпон с интересным рисунком (имитацией) ценных пород древесины, камня и даже тканей.

Рис. 31. Изделия из древесины. Продукция, получаемая в результате переработки древесины. Дерево широко используется в строительстве, особенно в сельской местности. Дом, сарай, двери, рамы для окон, перила, лестницы, заборы — всё это сделано из древесины. Из дерева же делают разные хозяйственные и бытовые изделия - лодки, вёсла, телеги, колёса, сани, бочки, ящики, спички и др.Из древесины делают также бумагу, картон, искусственные ткани, линолеум, каучук и другие химические вещества (см. рис. 31). Переработка коры, хвои и листьев. Кора и сучья идут на изготовление тепло- и звукоизоляционного материала.Хвоя и листья являются ценным сырьём для получения хвойно-витаминной муки, эфирных масел, экстрактов, применяемых в медицине и парфюмерии. Рис. 32. Различные столярные и плотницкие инструменты. В столярной мастерской ты научишься делать различные деревянные поделки. А когда вырастишь, станешь делать более сложные изделия, станешь настоящим мастером, тебя будут все любить и уважать. Рис. 34. Поделки из корней.

Поделки из веток (см. рис. 35). Из веток деревьев, так же как и из корней, можно сделать большое количество разнообразных изделий. Необходимо помнить, что нельзя ломать ветки растущих деревьев. Материал подбирают обычно в местах обрезки уже спиленных веток в городах, а в лесу — со спиленных деревьев. Для работы нужны небольшие, с отростками ветки. Принцип изготовления поделок такой же, как и из корней.

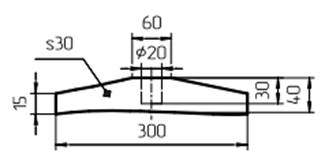

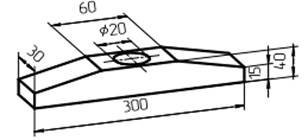

Рис. 35. Поделки из веток деревьев. Рис. 37. Чертёж основание швабры. Чертежи выполняют на листах бумаги определённого размера. Их называют форматами. Каждый формат имеет определенные размеры сторон. В школе используют форматы с размерами 297х210 мм. Такой формат носит название формат А4. Также чертежи можно выполнить на компьютере. Масштаб. Часто деталь имеет такие большие размеры, чем её изображение и не помещается на листе бумаги. Трудно также изобразить в натуральную величину очень маленькую деталь. Для этого используют уменьшенное или увеличенное изображение детали. Поэтому, часто чертёж приходится выполнять в уменьшенном или увеличенном виде. Отношение линейных размеров изображения изделия к его действительным размерам называется масштабом. Какой бы ни был выбран масштаб изображения (уменьшения или увеличения), на чертеже проставляются действительные (настоящие) размеры предмета. Очень часто бывает так, что форму изделия нельзя представить по одному изображению, поэтому на чертеже выполняют изображения (виды) изделия с нескольких сторон. Наиболее часто используют виды спереди, сверху, сбоку. Эскиз и технический рисунок. На практике используют также графические изображения, выполненные упрощённо - от руки, без применения чертёжных инструментов. Это эскизы и технические рисунки (рис. 38). Их выполняют тогда, когда нужно быстро перенести на бумагу идею нового изделия. Эскиз - является условным изображением изделия. Он выполняется от руки, но с выдержанными на глаз пропорциями между частями (см. вверху рис. 38). Это предварительный набросок изделия. Эскиз делают в том случае, если надо быстро перенести на бумагу замысел нового изделия. Эскизы лучше всего выполнять на бумаге в клетку. Технический рисунок - представляет собой наглядное изображение изделия, на котором видны сразу три стороны (см. внизу рис. 38). По техническому рисунку легко представить форму изделия.

Рис. 38. Эскиз и технический рисунок детали швабры. На чертеже, техническом рисунке или эскизе обязательно проставляются размеры, необходимые для изготовления детали. Для того чтобы по чертежу можно было сделать вывод о величине изображенного изделия или любой его части, наносят размеры. Линейные размеры — характеризуют длину, ширину, толщину, высоту, диаметр или радиус изделия. Многие изделия из древесины состоят из соединенных между собой нескольких деталей и представляют сборную деталь, например киянка, стул, стол, полка, откидной стол. Изделие, состоящее из нескольких деталей, изображают на сборочном чертеже. Процесс соединения деталей между собой называется сборкой. Измерительная линейка служит для определения размеров, откладывания их на заготовках, проверки размеров после обработки, а также для проведения прямых линий. Миллиметровая линейка может быть изготовлена из различного материала: древесины, металла, пластмассы. Самая удобная для столярных работ — металлическая линейка.

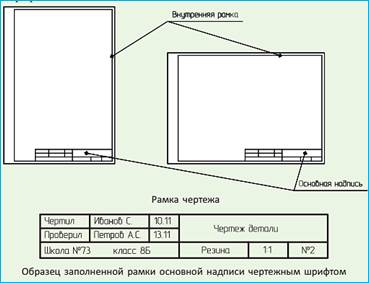

Если надо определить размер изделия, то конец линейки совмещают с краем детали и по шкале линейки находят её длину. Рис. 39. Правильное затачивание. 2. Колющий, режущий инструмент следует размещать острыми частями от себя. 3. Выполняя работу сидя, следует сидеть прямо на всей поверхности стула, на расстоянии 10…15 см от края стола. Расстояние от глаз до изделия, которое изготавливается, должно составлять 30…35 см (неправильная рабочая поза портит осанку, вызывает быструю утомляемость и нарушает работы органов пищеварения). Чтобы не портить зрения, при работе свет должен падать на рабочую поверхность стола слева или спереди. 4. Рабочее место нужно содержать в чистоте и порядке. Выполнение и чтение чертежа (эскиза) детали Зная правила при работе с графическими изображениями, можно прочитать чертёж или эскиз изделия. Прочитать чертёж или эскиз – значит представить себе конструкцию детали и выяснить все данные, необходимые для её изготовления. Чтение следует осуществлять в следующей последовательности: · Найти в правом нижнем углу формата название изделия, масштаб и материал, из которого его надо изготовить; · Рассмотреть изображение изделия: представить форму, определить габаритные размеры и элементы (отверстия, углубления, выступы). · на чертёжном листе (формате) должна быть внутренняя рамка, а в правом нижнем углу – основная надпись. Надписи на чертеже выполняются чертёжным шрифтом.

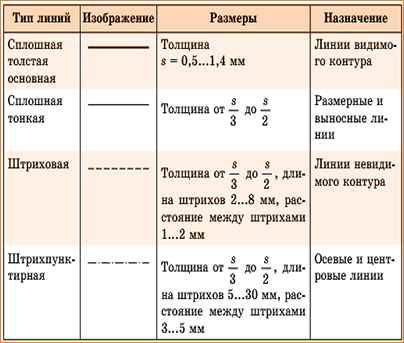

При выполнении графических изображений применяют разные типы линий, каждая из которых имеет определённое название и назначение. Сведения о линиях чертежа представлены в таблице № 1. Таблица № 1. Линии чертежа.

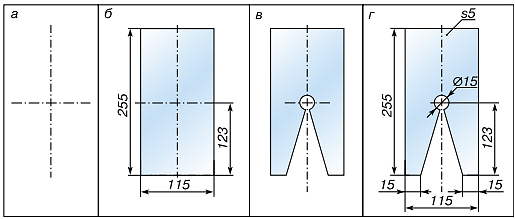

Размеры всегда проставляют в миллиметрах. Вместо слова «толщина» на чертеже пишут латинскую букву S (см. рис. 40, г).

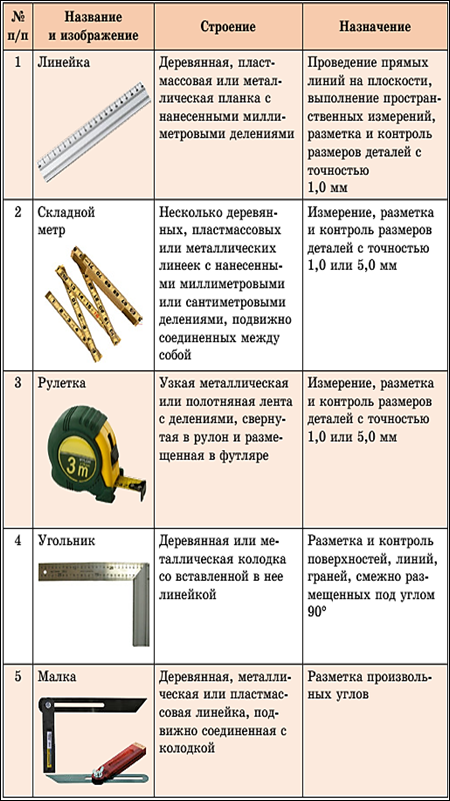

Рис. 40. Последовательность выполнения эскиза детали. Большие размеры детали (длина, ширина, толщина) получили название — габаритных. Наименование детали, материала и масштаб указывают в основной надписи в правом нижнем углу чертежа или эскиза. Над ней записывают технические требования — особые указания по изготовлению изделия, например: «Лакировать». Эскиз плоской детали необходимо выполнять в такой последовательности. Внимательно рассмотреть деталь. На глаз выбрать масштаб и посередине листа бумаги тонкими линиями выполнить её изображение. Проверить соответствие изображения устройству детали и обвести видимые контуры сплошными тонкими линиями. Провести выносные и размерные линии, обмерить деталь и проставить на эскизе размерные линии. Нанести размер толщины детали, в правом нижнем углу листа выполнить необходимые надписи (см. рис. 38 и 41). Для облегчения выполнения эскиза и соблюдения пропорциональности между отдельными элементами детали при выполнении графического изображения лучше использовать бумагу в клеточку. Таблица № 2.Инструменты для измерения и разметки.

Продолжение таблицы № 2.

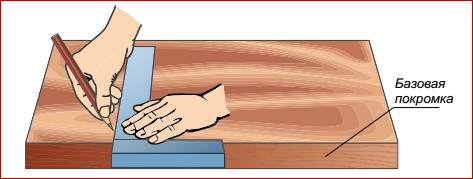

Разметка заготовки заключается в нанесении на заготовку точек и линий, указывающих места и границы обработки. Размечают заготовку по чертежу, эскизу, техническому рисунку с помощью разметочных инструментов: линейки, угольника, шаблона, карандаша и др. (см. рис. 42).

Рис. 42. Приемы разметки: а – линейкой; б – угольником; в – малкой; г – циркулем; д – шаблоном. Столярный угольник (рис. 43) применяют для проведения линий под прямым углом и для проверки прямых углов на заготовке. Угольник состоит из пера и колодки.

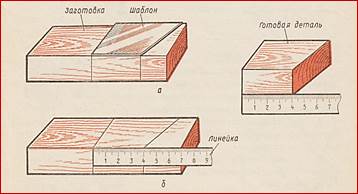

Рис. 43. Разметка угольником от базовой кромки. Шаблон (рис. 44) — это специальная деталь, контур которой такой же, как и у нужного нам изделия. Деталь — образец с точными размерами также может служить шаблоном. По шаблону удобно размечать несколько одинаковых деталей. Различные шаблоны нам потребуются для разметки кубиков набора строительного материала с острыми углами и разделочной доски (см. ниже). При разметке шаблон плотно прижимают к заготовке, выравнивают края и обводят карандашом. Но чтобы изготовить шаблон из тонкой жести или твёрдого картона, надо уметь размечать материал по линейке. Более точный шаблон подготовит учитель. Разметку можно выполнить и по рисунку, используя лист копировальной бумаги.

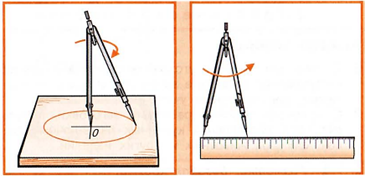

Рис. 44. Разметка деталей по шаблону из тонкой жести (а) и по линейке (б). С помощью циркуля проводят окружности, радиусы и дуги на размечаемой заготовке (рис. 45), для чего предварительно отмечают центр круга О. В этот центр, отмеченной точкой или пересечением двух линий, помещают острую ножку циркуля, другой очерчивают окружность. Радиус окружности предварительно откладывают по линейке.

Рис. 45. Разметка окружности циркулем. Отмеривание радиуса окружности по линейке. Разметку ведут в определённой последовательности от наиболее ровной базовой стороны заготовки. Малка – тоже потребуется для разметки деталей набора строительного материала с острыми углами. Назначение и устройство рейсмуса. Чтобы выстрогать деталь под заданный размер, заготовку размечают с помощью специального инструмента — рейсмуса. Он состоит (рис. 46, а) из колодки, брусочков со шпильками и клина. В колодке сделаны два отверстия для брусочков и одно для клина. На концах брусочков укреплены острые шпильки (гвоздики).

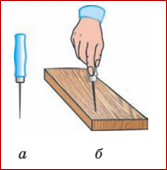

Рис. 46. Рейсмус: а — основные части рейсмуса; б — разметка доски. Брусочки могут свободно передвигаться в колодке и закрепляться в нужном положении клином. Шило — это разметочный инструмент в виде заостренной спицы на рукоятке (рис. 47, а). Предназначено для разметки точек в виде углублений на заготовке из древесины, при соединении деталей гвоздями, саморезами, сверлении отверстий и т.д. (см. ниже).

Рис. 47. Шило (а) и хватка инструмента (б).

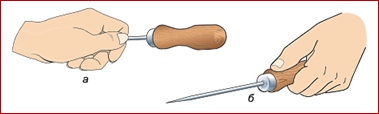

1. Рабочие разметочные инструменты размещают по известному правилу: ближе те, которыми пользуются чаще, дальше — те, которыми пользуются реже. Инструменты, которые берут правой рукой (карандаш, циркуль, рейсмус) — кладут справа. Инструменты, которые берут левой рукой (линейку, угольник, шаблон) — кладут слева. 2. Работы, связанные с применением инструментов, которые имеют колющие и режущие части, следует выполнять осторожно, чтобы не травмироваться. 3. Передавать режущие или колющие инструменты необходимо острыми частями «к себе», а брать — «от себя» (рис. 48).

Рис. 48. Приемы передачи (а) и принимание (б) колющих инструментов. 4. Во время перерывов между работой на острие колющих и режущих инструментов нужно надевать предохранительные колпачки или размещать и

|

||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 988; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.100.48 (0.153 с.) |

Правила поведения в школьной мастерской

Правила поведения в школьной мастерской

Верстак рабочее место столяра — рабочий стол с приспособлениями для закрепления обрабатываемых предметов, оборудован ручным или механизированным инструментом (рис. 3).

Верстак рабочее место столяра — рабочий стол с приспособлениями для закрепления обрабатываемых предметов, оборудован ручным или механизированным инструментом (рис. 3).

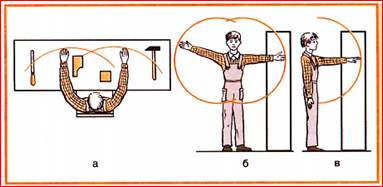

Надо знать! Все движения на рабочем месте выполняют в пределах досягаемости рук. Эту зону называют максимальной рабочей зоной досягаемости на рабочем месте (рис. 6).

Надо знать! Все движения на рабочем месте выполняют в пределах досягаемости рук. Эту зону называют максимальной рабочей зоной досягаемости на рабочем месте (рис. 6).

Правила ухода за столярным верстаком:

Правила ухода за столярным верстаком:

Столяр – востребованная профессия на деревообрабатывающих предприятиях, фабриках по изготовлению мебели, в строительстве. Эта профессия существует со времён Древнего Египта, а обработка древесины является одним из первых ремёсел, которым овладел человек.

Столяр – востребованная профессия на деревообрабатывающих предприятиях, фабриках по изготовлению мебели, в строительстве. Эта профессия существует со времён Древнего Египта, а обработка древесины является одним из первых ремёсел, которым овладел человек.

Слово «верстак» имеет немецкие корни (веркштатт в переводе означает «мастерская»).

Слово «верстак» имеет немецкие корни (веркштатт в переводе означает «мастерская»).

В наше время в строительстве стали использовать клееный брус, который собирают из блинных досок. Это наиболее современный и прочный материал для деревянного дома.

В наше время в строительстве стали использовать клееный брус, который собирают из блинных досок. Это наиболее современный и прочный материал для деревянного дома.

Первые фанерные листы были созданы ещё в Древнем Египте. Произошло это примерно в 15 в. до н.э. Археологами был найден небольшой ларец из кедра, оклеенный пластинками чёрного дерева.

Первые фанерные листы были созданы ещё в Древнем Египте. Произошло это примерно в 15 в. до н.э. Археологами был найден небольшой ларец из кедра, оклеенный пластинками чёрного дерева.