Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Государственная поверка средств измерения, калибровка.Стр 1 из 19Следующая ⇒

Государственная поверка средств измерения, калибровка. Одной из главных форм государственного метрологического надзора и ведомственного контроля, направленных на обеспечение единства измерений в стране, как указывалось ранее, является поверка СИ. Поверке подвергаются СИ, выпускаемые из производства и ремонта, получаемые из-за рубежа, а также находящиеся в эксплуатации и хранении. Государственная поверка - определение метрологическим органом (Государственной метрологической службой) погрешностей средства измерений и установление его пригодности к применению. В отдельных случаях при поверке вместо определения значений погрешностей проверяют, находится ли погрешность в допустимых пределах. Пригодным к применению в течение определенного межповерочного интервала времени признают те СИ, поверка которых подтверждает их соответствие метрологическим и техническим требованиям к данному СИ. Средства измерений подвергают первичной и периодической поверкам. Первичной поверке подвергаются СИ при выпуске из производства или ремонта, а также СИ, поступающие по импорту. Периодической поверке подлежат СИ, находящиеся в эксплуатации или на хранении через определенные межповерочные интервалы, установленные с расчетом обеспечения пригодности к применению СИ на период между поверками. Класс точности эталонного прибора должен быть в 4 раза выше поверяемого.

Периодичность поверки – не реже 1 раз в 12 мес., эталонных приборов – не реже 1 раз в 24 мес., приборы типа МЕТРАН – не реже 1 раз в 3 года. Все остальные приборы, не вошедшие в список, подвергаются калибровке на предприятии. В результате любой поверки на приборе ставятся штамп или пломба, на которых указан квартал, год поверки и код поверителя.

КАЛИБРОВКА СРЕДСТВ ИЗМЕРЕНИЙ Совокупность операций, устанавливающих соотношение между значением величины, полученным с помощью данного средства измерений и соответствующим значением величины, определяемым с помощью эталона с целью определения действительных метрологических характеристик этого средства измерений. Примечания: 1. Калибровке могут подвергаться средства измерений, не подлежащие метрологическому контролю и надзору. 2. Результаты калибровки позволяют определить действительные значения измеряемой величины, показываемые средством измерений, или поправки к его показаниям или же оценить погрешность этих средств. При калибровке могут быть определены и другие метрологические характеристики.

3. Результаты калибровки средств измерений удостоверяются калибровочным знаком, наносимым на средства измерений, или сертификатом о калибровке, а также записью в эксплуатационных документах. Сертификат о калибровке представляет собой документ, удостоверяющий факт и результаты калибровки средства измерений который выдается организацией, осуществляющей калибровку.

ПГА. Подогреватели газа автоматические ГПМ-ПГА предназначены для подогрева природного, попутного и нефтяного газа, не содержащего агрессивных примесей, до заданной температуры и могут эксплуатироваться как в составе станций газораспределительных блочных, так и автономно. Подогреватель газа ПГА 200 представляет собой прямоугольную печь радиационно-конвективного типа с восходящим потоком дымовых газов, снабженную подощелевой горелкой. Нагрев газа осуществляется в змеевике, который состоит из двух секций: нижней радиационной секции и верхней оребренной конвективной секции. Нагреваемый газ входит в верхнюю оребренную конвективную секцию змеевика и нагревается теплом отходящих газов от факела подощелевой горелки, расположенной в основании огневой камеры подогревателя. Затем газ проходит в радиационную секцию змеевика, нагревается за счет излучения факела подощелевой горелки и подогретый до расчетной температуры направляется потребителю. Контроль температуры подогреваемого газа осуществляется биметалическим показывающим термометром на выходе из змеевика, а также термометром манометрическим ТКП-100ЭК, расположенным в шкафу КИП иА, а также регулятором температуры РТ – ДО. Топливный газ для горелок давлением 0,3-1,2 МПа (3-12 кгс/см2) поступает к подогревателю через узел учета расхода газа и автоматику регулирования. Расход топливного газа, идущего на горение, измеряется ротационным счетчиком. Пуск подогревателя может производиться как с лицевой панели блока управления так и с пульта оператора установленного на приборной панели шкафа КИП. После включения питания переключатель «Пуск/Стоп» должен быть в положении «Стоп». В этом режиме происходит опрос датчиков. Если все датчики находятся в состоянии «Норма», во второй строке табло выводится сообщение «Norma». Переключатель переводится в положение «Пуск» и можно приступить к программе РОЗЖИГ.

Программа розжига начинается с режима вентиляции: в течении 10 минут никакие исполнительные устройства не включаются, происходит естественная вентиляция внутреннего пространства подогревателя, при этом в верхней строке табло выводится сообщение «Ventilation», а в третьей строке выводится текущее значение температуры продукта на выходе из подогревателя. По истечении указанного времени режим «Вентиляция» заканчивается и начинается режим «Розжиг» (в верхней строке табло сообщение Get Burning). На пять секунд запрещается обработка сигнала датчика пламени, после чего включается устройство злектророзжига, подающее высокое напряжение на свечу запальника, а затем открывается электромагнитный клапан, подающий топливный газ к запальнику. По истечении пяти секунд снова разрешается обработка сигнала датчика пламени, но теперь состоянию норма соответствует наличие пламени. Если датчик пламени находится в состоянии «Авария», блок управления переходит в режим «Авария».(На табло сигнал Alarm). Если датчик пламени находится в состоянии «норма», устройство электророзжига отключается. По истечении времени стабилизации запальника включается клапан-отсекатель основной горелки. Начинается отсчет времени стабилизации основной горелки. По истечении этого времени блок управления переходит в режим работа (сообщение Working на табло). Режим РАБОТА продолжается до отключения вручную, по команде с верхнего уровня управления или по сигналу аварийного датчика. Если на любом этапе прохождения программы розжига или во время работы подогревателя после завершения розжига какой-либо из контролируемых параметров выходит за допустимые пределы, блок управления переходит в аварийный режим: все исполнительные устройства отключаются, на пульте оператора загорается индикатор аварийного останова, а на табло выводится наименование режима Alarm, а в окне предупреждения – сообщение о причине отключения. Кроме того, подается питание к устройству звуковой сигнализации. Звуковой сигнал может быть снят кнопкой СБОРС. Информация на экране остается до тех пор пока не будет нажата кнопка СТОП. Повторный пуск ПГА возможен только из режима СТОП. Аварийный останов подогревателя происходит при следующих отклонениях технологических параметров: · недопустимое повышение температуры нагреваемого продукта на выходе подогревателя; · недопустимое снижение или повышение давления нагреваемого продукта на входе в подогреватель; · недопустимое снижение или повышение давления топливного газа перед основными горелками; · недопустимое повышение давления топливного газа перед запальной горелкой; · отсутствие сигнала о наличии пламени после начала розжига запальника или поступление сигнала о наличии пламени до начала розжига запальника;

· прекращение подачи электроэнергии к системе автоматики.

Дифференциальные манометры

Дифференциальные манометры это приборы, предназначенные для измерения разности давлений (перепада на сужающем устройстве, на пылеуловителях и т.д.). Классификация по принципу действия: жидкостные и деформационные · к жидкостным относятся дифманометры с видимым мениском - поплавковые, колокольные и кольцевые (типа ДП-730); · к деформационным - сильфонные (типа ДСС-712) и мембранные (типа

СИГНАЛИЗАЦИЯ: Ø преобразование информации о ходе контролируемого процесса или о состоянии объекта наблюдения в сигнал, обычно световой или звуковой (напр., мигание лампочки, звонок, сирена); Ø процесс передачи сигналов; Ø совокупность устройств, обеспечивающих передачу сигналов.

Аварийная сигнализация, как и предупредительная, сигнализирует и дополнительно - реализует, с помощью блокировок и защит, предельные значения отдельных параметров для предотвращения и быстрой ликвидации (или недопущения) аварийных режимов. Где:

Ø БЛОКИРОВКА - это, изменение режима работы (вплоть до остановки) машины, прибора или устройства, вызванное внезапным нарушением нормальных условий их эксплуатации; блокировка предотвращает ошибочные действия при управлении работой технического объекта. Блокировка осуществляется автоматически или вручную.

Ø ЗАЩИТА - это, остановка технологического процесса, вызванная аварийными нарушениями при эксплуатации с блокировкой (как правило), аварийного участка запорной арматурой и частичным или полным стравливанием газа в атмосферу. Защита срабатывает автоматически. Можно представить алгоритм следующим образом: Исходное положение – уставки технологического параметра в выключенном (разомкнутом) состоянии. Сигнал ноль, табло погашено, нет звука. При превышении технологического параметра срабатывает уставка (контакт замкнут). Сигнал – единица, загорается табло, с указанием параметра и включается звук (сирена). Подача логикой сигнала на исполнительные механизмы. После устранения причины отклонения параметра схема приходит в исходное состояние. Повторное включение происходит с опробыванием и проверкой всех датчиков.

Устройства сигнализации предназначены для извещения обслуживающего персонала о состоянии контролируемых объектов. Технологическая сигнализация извещает о нарушении нормального хода технологического процесса, что проявляется в отклонении от заданного значения технологических параметров: температуры, давления, уровня, расхода и т. п. В зданиях и сооружениях, где возможно появление в помещениях паров пожаро- и взрывоопасных веществ, а также токсических продуктов, срабатывает сигнализация повышения предельно допустимых концентраций таких веществ. Технологическая сигнализация бывает двух видов: предупредительная и аварийная.

Предупредительная сигнализация извещает о больших, но еще допустимых отклонениях параметров процесса от заданных. При появлении сигналов предупредительной сигнализации оператор должен принять меры для устранения возникающих неисправностей. Аварийная сигнализация извещает о недопустимых отклонениях параметров процесса от регламентных или внезапном отключении какого-либо инженерного оборудования. Аварийная сигнализация требует немедленных действий оператора по заранее составленной инструкции. Поэтому такая сигнализация подается мигающим светом и резким звуком. Схемы аварийной сигнализации обычно снабжают кнопкой отключения (съема) звукового сигнала. При поступлении нового аварийного сигнала звуковая сигнализация включается снова. Иногда применяют схемы без повторения звукового сигнала. Такие схемы используются, когда появление хотя бы одного из аварийных сигналов автоматически вызывает остановку всей инженерной системы.

9. Измерения и их виды. Погрешности измерений.

Измерение физической величины – нахождение значения физической величины опытным путём с помощью специальных технических средств. По способу получения результата все измерения делят на виды: прямые, косвенные, совокупные и совместные измерения. · Прямое измерение – измерение, при котором искомое значение величины находят непосредственно из опытных данных. · Косвенное измерение – измерение, результат которого вычисляют по результатам прямых измерений по известным соотношениям. · Совокупные измерения – проводимые одновременно измерения нескольких одноимённых величин, при которых значения искомых величин находят решением системы уравнений с результатами прямых измерений. · Совместные измерения – одновременно производимые измерения двух или нескольких разноимённых величин для нахождения функциональной зависимости между ними. Для прямых измерений выделяют методы: непосредственной оценки, сравнения с мерой, дифференциальный, нулевой и замещения. · Метод непосредственной оценки – даёт значение измеряемой величины непосредственно по отсчётному устройству измерительного прибора прямого действия. · Метод сравнения с мерой – сравнение измеряемой величины с величиной, воспроизводимой мерой. Сравнение с мерой, в свою очередь, может выполняться разными методами. · Дифференциальный метод –измерение разности между значениями меры и измеряемой величины.

· Нулевой метод – метод, при котором разность между значениями меры и измеряемой величины доводят до нуля. · Метод замещения – метод, когда измеряемую величину замещают известной величиной, воспроизводимой мерой, сохраняя все условия неизменными. погрешность измерения - отклонение результата измерения от истинного (действительного) значения измеряемой величины. Поскольку истинное значение величины обычно неизвестно, на практике пользуются действительным значением (x Д). Погрешность измерения Δ определяется по формуле: Δ = x изм – x Д, где x изм – измеренное значение величины. · Основная погрешность средства измерений – погрешность средства измерений, применяемого в нормальных условиях. · Нормальные условия измерений – условия измерения, когда воздействием влияющих величин на результат измерений можно пренебречь. нормальная область значений влияющей величины (диапазон значений): температура окружающей среды — (20 ± 5) °С; относительная влажность — (65 ± 15) %; практическое отсутствие электрических и магнитных полей; напряжение питающей сети — (220 ± 4,4) В; частота питающей сети — (50 ± 1) Гц и т. д.; положение прибора — горизонтальное с отклонением от горизонтального ± 2 °; · Влияющая величина – физическая величина, оказывающая влияние на размер измеряемой величины и/или на результат измерений. · Дополнительная погрешность средства измерений – составляющая погрешности средства измерений, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального её значения или вследствие её выхода за пределы нормальной области значений. Класс точности средств измерений – это обобщенная характеристика средств измерений, определяемая пределами допускаемых основных и дополнительных погрешностей, а также другими свойствами средств измерений, влияющих на точность, значение которых устанавливается в стандартах на отдельные виды средств измерений. Класс точности определяют как максимальную приведённую погрешность прибора выраженную в процентах. 1·10n, 1,5·10n, (1,6·10n)*, 2·10n, 2,5·10n, (3·10n)*, 4·10n, 5·10n, 6·10n (n = 1, 0, -1, -2 и т.д.)

· Абсолютная погрешность – погрешность измерения, выраженная в единицах измеряемой величины. Δ = x изм – x Д · Относительная погрешность – погрешность измерения, выраженная отношением абсолютной погрешности измерения к действительному или измеренному значению измеряемой величины. ПРИМЕЧАНИЕ. Относительную погрешность в долях или в процентах находят из отношений: δ = Δ / x или δ = Δ / x * 100%, где Δ – абсолютная погрешность измерений, x – действующее или измеренное значение величины. Приведенная погрешность: δ = Δ / N шк *100%, Где Δ – абсолютная погрешность измерений, N шк – ВПИ шкалы прибора. Погрешность измерения обычно включает в себя погрешности, вызванные разными причинами и по-разному себя проявляющими, т.е. состоит из нескольких составляющих. По причинам возникновения в отечественной метрологической литературе выделяют три основных группы погрешностей: методические, инструментальные и погрешности взаимодействия. · Методические погрешности – погрешности, обусловленные несовершенством принятых моделей объектов и несовершенством методов измерений. · Инструментальные погрешности - погрешности, обусловленные несовершенством средств измерения и особенностями их применения. · Погрешности взаимодействия – погрешности, обусловленные взаимным влиянием средства измерения, объекта исследования и оператора. По характеру проявления составляющие погрешности измерений разделяют на систематическую и случайную. · Случайная погрешность – составляющая погрешности результата измерения, изменяющаяся случайным образом (по знаку и значению) при повторных измерениях, проведённых с одинаковой тщательностью, одной и той же физической величины. · Систематическая погрешность – составляющая погрешности результата измерения, остающаяся постоянной или же закономерно изменяющаяся при повторных измерениях одной и той же физической величины. По характеру изменения систематические погрешности подразделяют на постоянные, прогрессивные, периодические и погрешности, изменяющиеся по сложному закону. · Постоянные погрешности – погрешности, которые длительное время сохраняют своё значение, например, в течение времени выполнения всего ряда измерений. Они встречаются наиболее часто. · Прогрессивные погрешности – непрерывно возрастающие или убывающие погрешности. К ним относятся, например, погрешности от износа рабочих поверхностей микрометров. · Периодические погрешности – погрешности, значение которых является периодической функцией времени или перемещения указателя измерительного прибора. · Погрешности, изменяющиеся по сложному закону – погрешности, обусловленные совместным действием нескольких систематических погрешностей. В некоторых случаях систематическая погрешность измерения или одна из составляющих этой погрешности известна или может быть вычислена для каждого значения измеряемой величины. Мы можем исключить её из результата измерения внесением соответствующей поправки. · Поправка к результату измерения – это известная или вычисляемая величина, которую следует прибавить к результату измерения, чтобы исключить систематическую погрешность или определённую составляющую систематической погрешности. Очевидно, что поправка равна исключаемой составляющей погрешности, взятой с обратным знаком. 10. Классификация, назначение и принцип действия преобразователей давления (типа "Метран-100"). Датчики давления Метран-100 предназначены для измерения и непрерывного преобразования в унифицированный аналоговый токовый сигнал и/или цифровой сигнал в стандарте протокола HART (или на базе интерфейса RS-485) следующих входных величин: · Избыточного давления (ДИ) · Абсолютного давления (ДА) · Разрежения (ДВ) · Давления разрежения (ДИВ) · Разности давлений (ДД) · Гидростатического давления (ДГ) УСТРОЙСТВО ДАТЧИКА Датчик давления состоит из измерительного блока и электронного преобразователя. Датчики различных моделей имеют унифицированный электронный преобразователь и отличаются лишь конструкцией измерительного преобразователя. Измерительный преобразователь предназначен для преобразования измеряемого давления в электрический сигнал. Чувствительным элементом измерительного преобразователя является пластина из монокристаллического сапфира с кремневыми пленочными тензорезисторами, прочно соединенная с металлической мембранной. ПРИНЦИП ДЕЙСТВИЯ При деформации чувствительного элемента под воздействием входной измеряемой величины (например, давления или разности давлений) изменяется электрическое сопротивление кремниевых тензорезисторов мостовой схемы на поверхности этого чувствительного элемента. Электронное устройство датчика преобразует электрический сигнал от тензопреобразователя в стандартный аналоговый сигнал постоянного тока и/или в цифровой сигнал в стандарте протокола HART, или цифровой сигнал на базе интерфейса RS485. В памяти сенсорного блока (АЦП) хранятся в цифровом формате результаты калибровки сенсора во всем рабочем диапазоне давлений и температур. Эти данные используются микропроцессором для расчета коэффициентов коррекции выходного сигнала при работе датчика. Цифровой сигнал с платы АЦП сенсорного блока вместе с коэффициентами коррекции поступает на вход электронного преобразователя, микроконтроллер которого производит коррекцию и линеаризацию характеристики сенсорного блока, вычисляет скорректированное значение выходного сигнала датчика и далее: для датчиков с кодами МП, МП1, МП2, МП3 передает его в цифро-аналоговый преобразователь (ЦАП), который преобразует его в аналоговый выходной сигнал или цифровой в стандарте HART (коды МП2, МП3); для датчиков с кодами МП4, МП5 при помощи драйвера RS485 по запросу выдает значения давления (в заданном формате) в цифровую линию связи. Для лучшего обзора жидкокристаллического индикатора (ЖКИ) и для удобного доступа к двум отделениям электронного преобразователя последний может быть повернут относительно измерительного блока от установленного положения на угол не более 90 ° против часовой стрелки.

Ультразвуковой расходомер Принцип действия такого прибора основан на эффекте Доплера. Импульсы ультразвука направляются попеременно по потоку и против него. При этом скорость прохождения сигнала то складывается из скорости распространения ультразвука в среде и скорости потока, то эти величины вычитаются. Возникающая разность времени прохождения двух импульсов регистрируется электронным оборудованием, и в итоге измеряется скорость потока, а по ней и массовая скорость (расход). Объемные счетчики. Принцип работы объемного счетчика основано на вытеснении определенных объемов жидкости или газа из измерительной камеры прибора овальными шестернями, находящимися в зубчатом зацеплении и вращающимися под действием разности давлений на входном и выходном патрубках прибора. За время полного оборота шестерен (один цикл работы счетчика) крайние полости два раза заполняются и два раза опорожняются. Объем четырех доз жидкости, вытесненных из этих полостей, и составляет измерительный объем счетчика. Чем больше расход жидкости через объёмный счетчик, тем с большей скоростью вращаются шестерни, вытесняя отмеренные объемы. Передача от овальных шестерен счетному механизму осуществляется через магнитную муфту.

Оба ротора соединены между собой посредством колес синхронизатора, поэтому при проходе газа, роторы вращаются без трения друг о друга. Корректор на ротационном счетчике установлен тот же, что и на скоростном, измеряющий расход от 100 до 1000 м3/ч.

Электрический ток

Электрическим током называется упорядоченное движение электрических зарядов. Для того чтобы существовал электрический ток, необходимо наличие: 1. свободных носителей электрических зарядов; 2. электрического поля. Носителями электрического заряда обычно являются свободные электроны и ионы. За на правление тока условно принято направление движения, противоположное движению носителей отрицательных зарядов. На практике в электрических цепях ток всегда направлен от «+» к «-» источника. Силой тока называется величина, равная заряду, проходящему через поперечное сечение проводника за 1 с:

Единица силы тока называется ампер (А). По определению понятия силы тока, при которой через поперечное сечение проводника за 1 секунду проходит заряд в 1 кулон. Если сила тока в проводнике постоянна по величине и направлению, то ток называется постоянным. Если же величина силы тока и его направление изменяются, то такой ток называют переменным. Электрическое сопротивление Электрическое сопротивление – это свойство проводника препятствовать свободному перемещению электронов, при протекании электрического тока. Разные проводники обладают разным электрическим сопротивлением. Сопротивление обозначают буквой R:

За единицу сопротивления принимают сопротивление такого проводника, в котором при напряжении на концах 1 В сила тока равна 1 А. Единица сопротивления названа омом (Ом). Причиной сопротивления является то, что электроны взаимодействуют с ионами кристаллической решётки, при этом усиливается беспорядочное движение электронов, что мешает их упорядоченному движению. Чем длиннее проводник, тем с большим числом ионов взаимодействует на своём пути электрон, тем соответственно больше его сопротивление R. Понятно, что сопротивление должно зависеть от рода вещества проводника, так как сила взаимодействия между частицами у разных веществ различна. Опытным путём было установлено, что сопротивление проводника прямо пропорционально его длине, обратно пропорционально площади поперечного сечения и зависит от материала, из которого сделан проводник. Зависимость сопротивления проводника от материала характеризуется величиной, называемой удельным сопротивлением вещества. Удельным сопротивлением вещества называется сопротивление проводника длиной 1 м и площадью поперечного сечения 1 мм2. Удельное сопротивление обозначается буквой ρ. Если l – длина проводника, S – площадь поперечного сечения, тогда сопротивление проводника выражается формулой:

Единица измерения удельного сопротивления вещества – 1 Ом•м. Часто используют такую единицу, как

Для того, чтобы получить возможность управлять током в цепи, нужно знать, от чего и как он зависит. Такая зависимость была установлена экспериментально Георгом Омом в 1827 году. Закон Ома формулируется следующим образом: сила тока на участке цепи прямо пропорциональна напряжению на его концах и обратно пропорциональна сопротивлению участка.

- математическая запись закона Ома для участка цепи.

Закон Ома для полной цепи

Полная замкнутая цепь представляет собой электрическую цепь, в состав которой входят внешнее сопротивление R и источник тока (рис. 3).

R

I

- + Рис. 3 Функция источника тока состоит в том, чтобы в процессе прохождения тока поддерживать постоянную разность потенциалов Δφ на своих полюсах. Под действием разности потенциалов по резистору R будет идти постоянный ток. Энергетической характеристикой источника тока является электродвижущая сила (ЭДС) Е.

Произведение силы тока на сопротивление участка цепи часто называют падением напряжения на этом участке. Таким образом, ЭДС равна сумме падений напряжений на внутреннем и внешнем участках замкнутой цепи. Обычно это выражение записываю так:

Эту зависимость опытным путём получил Г. Ом, и называется она законом Ома для полной цепи и читается так: Сила тока в полной цепи прямо пропорциональна ЭДС источника тока и обратно пропорциональна полному сопротивлению цепи. При разомкнутой цепи ЭДС равна напряжению на зажимах источника и, следовательно, может быть измерена вольтметром.

Рис.1

При последовательном соединении проводников: 1. Сила тока во всех последовательно соединённых проводниках одинакова:

2. Напряжение на концах участка цепи равно сумме напряжений на каждом проводнике:

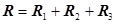

3. Сопротивление участка цепи равно сумме сопротивлений отдельных проводников:

Рис. 2

Формула расчёта эквивалентного сопротивления n соединённых параллельно одинаковых резисторов выглядит следующим образом:

Если параллельно соединено два различных сопротивления, то формула для расчёта имеет вид:

Законы Кирхгофа

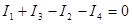

Первый закон Кирхгофа является следствием закона сохранения количества электричества, согласно которому в узле заряд одного знака не может ни накапливаться, не убывать. Кроме того, первый закон Кирхгофа – это, по существу, закон сохранения энергии для электрических цепей. Его можно сформулировать следующим образом. Сумма всех токов, приходящих к узлу электрической цепи, равна сумме всех токов, выходящих из этого узла. Иначе, алгебраическая сумма токов в узле равна нулю:

Применительно к узлу, показанному на рис. 4, первый закон Кирхгофа можно записать так:

Рис. 4 Второй закон Кирхгофа применяют к замкнутым контурам. Он может быть сформулирован следующим образом: Алгебраическая сумма напряжений на сопротивлениях участков замкнутого контура равна алгебраической сумме ЭДС источников, входящих в контур:

Применительно к контуру, показанному на рис. 5, второй закон Кирхгофа можно записать так:

Рис. 5 Пропорционально-интегрально-дифференциальные (ПИД) регуляторы П- и ПИ-регуляторы не могут упреждать ожидаемое отклонение регулируемой величины, реагируя только на уже имеющееся отклонение. Возникает необходимость в регуляторе, который вырабатывал бы дополнительное регулирующее воздействие, пропорциональное скорости отклонения регулируемой величины от заданного значения. Такое регулирующее воздействие используется в дифференциальных и ПИД-регуляторах. ПИД-регуляторы воздействуют на объект пропорционально отклонению ε регулируемой величины, интегралу от этого отклонения и скорости изменения регулируемой величины. По возможностям ПИД-регуляторы являются универсальными. Используя их, можно получить любой закон регулирования. При скачкообразном изменении регулируемой величины ПИД-регулятор в начальный момент времени оказывает мгновенное бесконечно большое воздействие на объект регулирования, затем величина воздействия резко падает до значения, определяемого пропорциональной составляющей, после чего постепенно начинает оказывать влияние интегральная составляющая регулятора. Переходной процесс при этом имеет минимальные отклонения по амплитуде и по времени. Параметрами настройки ПИД-регуляторов являются коэффициент пропорциональности регулятора kp, постоянная времени интегрирования Ти и постоянная времени дифференцирования Тд.

Работа узла. Принцип действия узла основан на переключении магнитоуправляемых контактов геркона при перемещении поводка с магнитами и на преобразовании электрического сигнала, поступающего на электромагнит, в пневматический сигнал, выдаваемый пневматическим клапаном. На вход установленного на приводе крана узла подается газ, давлением 1 – 10 МПа. В зависимости от состояния крана (откр.- закр.) поводок с магнитами находится в одном из крайних положений, о чем выдается с узла электрический сигнал через замкнутый контакт соответствующего геркона, рядом с которым находится магнит. Другая пара геркон – магнит в это время не взаимодействует. При подаче сигнала в эту рабочую цепь, происходит срабатывание электромагнита, якорь втягивается внутрь катушки, выталкивая толкатель, который нажимая на плечо рычага, передает усилие на толкатель пневмоклапана, тот отталкивает клапан от седла, газ из камеры питания перетекает по каналу в полость привода крана. Приведенный в движение поршень привода увлекает за собой и поводок с магнитами, перетаскивая его в другое крайнее положение. Происходит переключение контактов герконов, разрывается рабочая цепь, усилие с толкателей снимается, клапан вновь прижимается к седлу и поток газа в полость привода прекращается. А по цепи сигнализации через контакты уже другого геркона поступает сигнализация о новом состоянии крана.

Работа АСП на ГП

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 245; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.1.232 (0.163 с.) |

.

. .

. .

. , так как площадь поперечного сечения проводника удобно выражать в квадратных миллиметрах.

, так как площадь поперечного сечения проводника удобно выражать в квадратных миллиметрах.

r

r

.

. .

. .

. .

. .

. .

.

.

. .

. .

.

I3 I4

I3 I4

I2 I1

I2 I1 .

. .

. I r1 E1 r2 E2 r3 E3

I r1 E1 r2 E2 r3 E3