Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Геометрические параметры зубчатых ремней

Ремни широкого применения изготавливают из армированного металлическим тросом неопрена; значительно реже используют пластмассу полиуретан. Наличие жесткого и прочного каркаса (он выполнен из спирального навитого по длине ремня металлического троса, несущего рабочую нагрузку) практически гарантирует неизменяемость шага ремня. Для повышения износостойкости зубья ремня покрывают тканым нейлоном. Если ремни малого модуля предназначены для использования в кинематических механизмах станков и приборов, то их каркас изготавливают из стекловолокна или полиамидного шнура. Упругие свойства зубчатых ремней характеризуются коэффициентами податливости их каркаса и зубьев. Значения ширины b, числа зубьев zp и длины ремня L р нормализованы и приведены в табл. 6.3 и табл. 6.4.

Таблица 6.4

Ширина ремня в зависимости от модуля

Угол впадины зуба шкива соответствует углу профиля зуба ремня. Однако для улучшения условий работы ремня часто угол впадины шкива в силовых передачах уменьшают, а в кинематических – увеличивают, но не более, чем на 2°. Для снижения концентрации давления по высоте зубьев ремня головки зубьев шкива скругляют радиусом r г = 0,35 m. Для устранения сбегания ремня со шкива на последнем устанавливают боковые фланцы. Основным критерием работоспособности передач зубчатым ремнем является усталостная прочность зубьев ремня, испытывающих в основном два вида деформаций: сдвиг и смятие.

При работе передачи в диапазоне относительно невысокой частоты вращения (до 1000 мин-1) и u ≥ 2, чтобы сохранить ее работоспособность, необходимо обеспечить правильное зацепление, в свою очередь зависящее от предельно допустимой величины тангенциального смещения зуба ремня, входящего в зацепление со шкивом. К факторам, влияющим на долговечность зубчатого ремня, следует в первую очередь отнести: прочность резины и ее крепления к каркасу, геометрические характеристики зубьев ремня и шкива, цикличность напряжений и максимальную рабочую нагрузку, передаваемую ремнем. Такого рода передачи гибкой связью нашли применение в токарных, сверлильных, расточных, шлифовальных, фрезерных и др. станках.

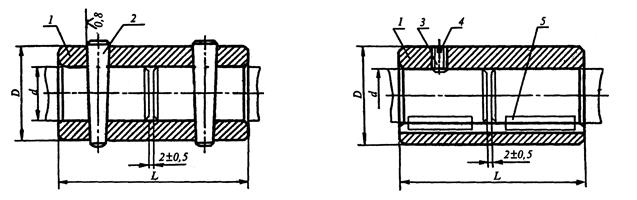

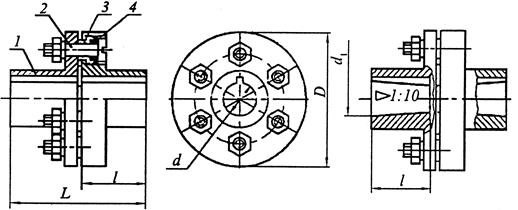

Муфты В качестве присоединительных элементов в коробках скоростей станков чаще всего применяются муфты жесткие неподвижные втулочные (ГОСТ 24246-80) и муфты упругие компенсирующие (со звездочкой, втулочно-пальцевые). При выборе типоразмера муфты исходным обычно является максимальный крутящий момент. Для оценочных расчетов этот момент можно определить умножением номинального крутящего момента приводного двигателя на коэффициент режима его работы, учитывающий вид двигателя, вид рабочей машины и величину разгоняемых масс. Для металлорежущих станков значение коэффициента режима равно 1,25¸2,5. Муфты втулочные предназначены для жесткого соединения соосных цилиндрических валов при передаче крутящего момента от 1 до 12500 Н∙м без смягчения динамических нагрузок и ограничения частоты вращения. Муфты изготавливают в четырех исполнениях: 1 – с цилиндрическим посадочным отверстием и штифтами по ГОСТ 3129-70; 2 – с цилиндрическим посадочным отверстием и шпоночным пазом по ГОСТ 23360-78; 3 – с цилиндрическим посадочным отверстием и шпоночным пазом по ГОСТ 24071-80; 4 – с шлицевым посадочным отверстием по ГОСТ 1139-80. Допускается применение муфт в исполнении 1 с цилиндрическими штифтами по ГОСТ 3128-70. Материал втулок – сталь 45 по ГОСТ 1050-88. Конструкция муфт втулочных приведена на рис. 6.6.

Исполнение 1 Исполнение 2

Исполнение 3 Исполнение 4

Рис. 6.6. Муфты втулочные: 1 – втулка; 2 – штифт по ГОСТ 3129-70; 3 – винт по ГОСТ 1476-93; 4 – кольцо по ГОСТ 2833-77; 5 – шпонка по ГОСТ 23360-78; 6 – шпонка по ГОСТ 24071-80

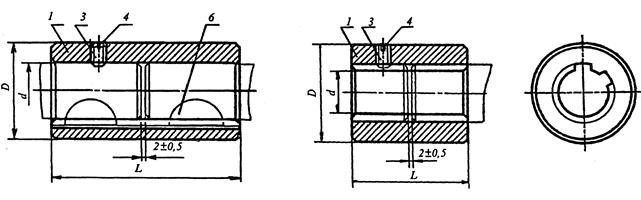

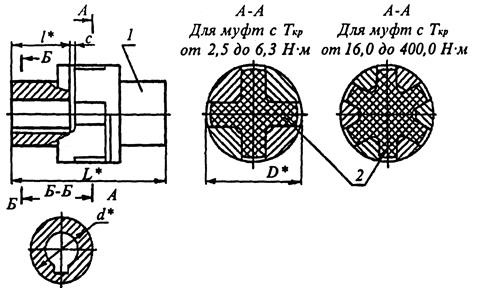

Муфты упругие со звездочкой (ГОСТ Р 50894-96) применяются для соединения соосных цилиндрических валов при передаче крутящего момента от 2,5 до 400 Н∙м и уменьшения динамических нагрузок. Полумуфты рекомендуется изготавливать из стали с пределом прочности при разрыве не менее 220 МПа. Звездочки – из резины с пределом прочности при разрыве не менее 10 МПа, относительным удлинением при разрыве не менее 10 МПа. Конструкция муфты представлена на рис. 6.7. Муфты упругие втулочно-пальцевые (ГОСТ 21424-93) предназначены для соединения соосных валов при передаче крутящего момента от 6,3 до 16000 Н∙м и уменьшения динамических нагрузок. Полумуфты должны изготавливаться из чугуна марки СЧ20 по ГОСТ 1412-85. Материал пальцев – сталь 45 по ГОСТ 1050-88. Материал распорных втулок – сталь 3 по ГОСТ 380-88. Упругие втулки изготавливаются из резины. Конструкция муфты представлены на рис. 6.8.

Рис. 6.7. Муфта упругая со звездочкой: 1 – полумуфта; 2 – звездочка

Рис. 6.8. Муфта упругая втулочно-пальцевая: 1 – полумуфта; 2 – палец; 3 – втулка распорная; 4 – втулка упругая

Передачи зацеплением

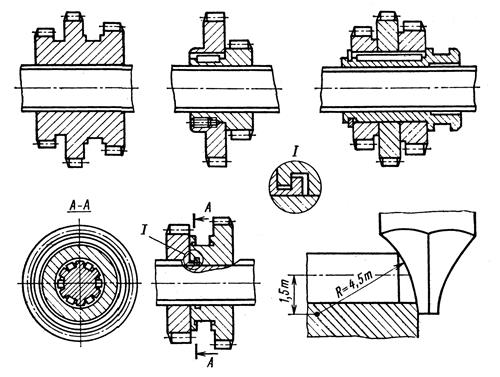

Рассматриваются передачи зацеплением, работающие в закрытых корпусах и получившие широкое распространение в приводах станков, редукторах и коробках передач. К подобным передачам относятся цилиндрические зубчатые передачи с прямыми и наклонными зубьями, конические передачи с прямыми и круговыми зубьями, червячные передачи и волновые зубчатые передачи. Зубчатые колеса являются основным видом передач коробок скоростей. От их габаритов и качества выполнения во многом зависят размеры и эксплуатационные характеристики всей коробки. Основными причинами выхода из строя зубчатых колес станков являются усталость поверхностных слоев зубьев, их износ, смятие торцов зубьев переключающихся шестерен и реже поломка зубьев от усталости или перегрузок. Расчет зубчатых колес ведется в основном теми же методами, которые рассматриваются в курсе «Детали машин». Однако при расчете зубчатых передач станков модуль определяется не только исходя из прочности зуба на изгиб, но и из усталости поверхностных слоев. В коробках скоростей размер шестерен в большинстве случаев определяется контактными напряжениями, т.е. усталостью поверхностных слоев. Специфика расчетов по сравнению с принятыми расчетами в курсе «Детали машин» заключается в том, что число зубьев известно из кинематического расчета. Кроме того, исходя из условий компактности передач, сумму зубьев зубчатых колес в одной двухваловой передаче рекомендуют устанавливать в пределах Переключение скоростей производится путем периодического осевого перемещения двойных или тройных блоков зубчатых колес. Цельный блок (рис. 6.9, а) выгоден по себестоимости, однако имеет такие недостатки, как невозможность шлифовки зубьев у всех колес, неодинаковая их долговечность, выводящая из строя весь блок при износе одного колеса. Это привело к составным блокам, которые показаны на рис. 6.9, б, в, г. Они позволяют производить шлифовку всех зубьев, упрощают заготовки. За счет самоустановки колес происходит более равномерное распределение нагрузки. Большое значение имеет форма закругления зуба. Применение бочкообразной формы (рис. 6.9, д) приводит к выравниванию эпюр удельных нагрузок, повышает долговечность передачи.

Рис. 6.9. Конструкция блоков зубчатых колес

Ведущие колеса на валу электродвигателей с целью уменьшения шума, где это позволяют условия, изготавливают из текстолита. Окружную скорость в этом случае можно принимать до 40-50 м/с. Материал сопряженного колеса должен иметь твердость не ниже НВ 200-220. Степень точности зубчатых передач регламентируется ГОСТ 1643-72, а шероховатость рабочей поверхности – ГОСТ 2789-73 (табл. 6.5).

Таблица 6.5

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 164; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.19.251 (0.019 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, а минимальное количество зубьев шестерен –

, а минимальное количество зубьев шестерен –  [6].

[6].