Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Приборы для измерения температуры.Содержание книги

Поиск на нашем сайте Теплотехника. Для описания состояния различных тел (твердых, жидких, газообразных), существуют различные параметры. Наиболее распространенные из них – температура, давление, удельный вес и удельный объем. Температура.

Температура это степень нагретости тела, она показывает внутреннюю кинетическую энергию молекул данного тела. Измеряется термометрами или пирометрами. Каждый прибор, используемый для измерения температуры, должен быть отградуирован (оттарирован) в соответствии с твердо установленной температурной шкалой. Существуют различные шкалы для измерения температуры – Цельсия, Кельвина, Ренкина, Фаренгейта, Реомюра. Цена деления у них разная. Цена деления одного градуса по шкале Цельсия равна цене деления одного градуса по шкалеКельвина, т.е. 1°С = 1°К (причем 1°С равен =1/100 части от точки замерзания до точки закипания воды при нормальных условиях). Цена деления одного градуса по шкале Фаренгейта равна цене деления одного градуса по шкале Ренкина, т.е. 1° F = 1° Ra. Однако: 1°по Цельсию или по Кельвину больше 1° по Фаренгейту или Ренкину в 1,8 раза, но меньше 1°R (Реомюра) т.е.: 1°С = 1°К = 1,8° F = 1,8° Ra = 0,8° R 1° F = 1° Ra = 0,556°С = 0,556 К 1° R = 1,25°С Кроме того, начальная точка отсчета у этих шкал находится в разных местах: - у шкалы Цельсия и Реомюра "0"°С находится в точке таяния льда; - у шкалы Кельвина и Ренкина – "0" является абсолютным термодинамическим нулем, он находится на 273,15 °С ниже, чем 0°С; - "0" по Фаренгейту находится ниже "0" по Цельсию на 17,78°. Для произведения перерасчетов, существуют следующие соотношения: t °С = Т К - 273°; Т К = t °С + 273°; t °С = 5/9(t ° F -32°); t ° F = 9/5 t °С+32° = 1,8 t °С+32; t °С = 5/9Т° Ra – 273,15; Т° Ra = 1,8(t °С+273,15); t ° C = 1.25 t ° R; t ° R = 0.8 t °С; Так например: 1) при t°F = 365° t°С = 5/9х(365-32) = 5/9 х 333 = 185°С.

2) при t°С = 0°С Т К = 0°+273= 273 К; t°R = 0,8 х 0 = 0° R; t°F= 1,8х0+32 = 32°F; Т°Ra=1,8(0+273,15)= 491,67°Ra; 3) при t°С = 100°С Т К = 100°С+273= 373 К; °Ra=1,8(100+273,15)= 671,67° Ra; t°F = 1,8х100+32= 212° F; t°R=0,8х100°С= 80° R; Сравнительная схема шкал температур:

-45 9,67 0 32 212 °F

-21 8,52 0 80 °R

-27 3.15 -17,78 0 100 °C

0 273.15 373.15 К

0 491,67 671,4 °Ra

Точкой росы называется температура, при которой происходит конденсация паров воды из воздуха или других газов. На нее влияют – влажность воздуха и температура охлаждающей поверхности на которой происходит конденсация паров воды. Чем выше влажность газа или ниже температура охлаждающей поверхности, тем выше температура точки росы. При снижении влажности газа или повышении температуры охлаждающих поверхностей точка росы будет снижаться. [Дымовые газы покидающие установку, имеют достаточно высокую влажность и при попадании на холодные охлаждающие поверхности может произойти конденсация паров воды, что ведет к коррозии металла. Кроме того коррозия может быть усилена тем, что присутствующий в дымовых газах СО2 может раствориться в воде и образовать угольную кислоту. Во избежание этого надо следить за тем, чтобы температура уходящих дымовых газов не снижалась до точки росы. Гидравлическое испытание котлов разрешается проводить при положительной температуре окружающего воздуха, водой с температурой от 5°С до 40°С. Температура воды должна быть не ниже температуры наружного воздуха во избежание выпадения конденсата из воздуха. А во время проведения гидравлического испытания в холодное время года, например при t наружного воздуха = 5 ÷ 10 °С, температура воды должна быть как можно ближе к высшему значению.] Требования ГНОТ к установке манометров. Манометры должны подбираться таким образом, чтобы рабочее давление находилось в средней трети шкалы (во второй трети). На шкале должна наноситься красная черта по высшему допустимому рабочему давлению в котле. Взамен красной черты на шкале допускается прикреплять к корпусу манометра металлическую пластинку, окрашенную в красный цвет и плотно прилегающую к стеклу. Диаметр манометра зависит от высоты установки по отношению к уровню площадки наблюдения: при высоте до 2 м – не менее 100 мм; от 2 до 5 м – не менее 160 мм и при Н более 5 м - не менее 250 мм. При установке на высоте более 5 м необходим также сниженный манометр в качестве дублирующего. Класс точности должен быть для котлов с давлением до 25 кГ/см² не ниже 2,5. (Класс точности – допустимая погрешность показаний прибора выраженная в процентах.) Манометры должны присоединяться к котлам и трубопроводам пара и горячей воды при помощи 3-х ходового крана (или устройства его заменяющего) и сифонной трубки. Манометры устанавливаются вертикально или с наклоном вперед до 30°.

Проверка манометров должна производиться: - госповерителем не реже 1 раза в год с установкой клейма и пломбы,(на них наносится квартал и год момента поверки); - администрацией котельной не реже одного раза в полгода при помощи контрольного манометра имеющего такую же шкалу и класс точности, как и у проверяемого манометра (отмечается в журнале проверки КИПиА) - обслуживающим персоналом не реже одного раза в смену методом посадки на "0" (отмечается в сменном журнале). Манометры не допускаются к применению в случаях: - если имеются механические повреждения, которые могут оказать влияние на правильность показаний (разбито стекло, погнута стрелка, вмятины на корпусе, запотевает стекло и др.) - если стрелка манометра не садится на "0" на величину превышающую половину допустимой погрешности; - если отсутствует клеймо или пломба госповерки; - если срок поверки истек; (если нет красной черты на максимальном рабочем давлении ее необходимо нанести)

Порядок проверки манометра посадкой на "0". Производится не реже одного раза в смену. В рабочем положении 3-х ходового крана – сквозное отверстие в пробке совпадает с отверстиями в корпусе, а короткое отверстие упирается в глухую стенку корпуса – манометр соединен с оборудованием и показывает давление среды. Необходимо запомнить показание манометра, после чего:

1. повернуть пробку 3-х ходового крана на 90° по направлению к сбрасывающему патрубку- при этом произойдет сбрасывание среды из латунной пружинки манометра и стрелка опустится на "0". 2. затем поворачиваем пробку на 180° в том же направлении и производим продувку сифонной трубки. 3. после продувки сифонной трубки поворачиваем пробку на 45° и производим сбор конденсата (благодаря этому, давление будет передаваться через остывший конденсат и чувствительная латунная трубка будет защищена от теплового воздействия пара). 3. еще раз поворачиваем пробку на 45° - создаем рабочее положение. Сравниваем показание с предыдущим. Записываем в сменный журнал. Т Е П Л О Т А (Q) Теплотой называют энергию передаваемую от одного тела к другому. Существуют 3 способа переноса тепла: радиация, конвекция и теплопроводность. Радиация – это перенос тепла на расстоянии без соприкосновения, за счетизлучения. Передается при помощи электромагнитных волн распространяющихся со скоростью света. Например – тепло идущее от солнца, лампочки, раскаленного куска металла, от горящего факела. Конвекция – это перенос тепла при помощи движущихся потоков (газа, пара, жидкости…) соприкасающихся между собой или с твердым телом. Например смешивание холодной и горячей воды в смесителе, нагревание радиаторов отопления при движении по ним греющей теплосетевой воды или пара, охлаждение человека при купании в холодной реке, перенос тепла от движущихся горячих дымовых газов к поверхностям нагрева котла, отбор тепла от поверхностей нагрева котла к протекающей внутри воде и т.п. Теплопроводность – это молекулярный перенос тепла внутри данного тела. Например прогрев кастрюли, сковородки, кирпичей в русской печи, обмуровки котла, поверхности нагрева котла(труб), радиаторов системы отопления и т.п. Теплопроводность материала зависит от химсостава, пористости, влажности, температуры. В природе и технике, как правило, в процессе переноса тепла участвуют все три или два способа одновременно. Это называется теплопередачей. Единицы измерения тепла – кал и Дж (калория и Джоуль). 1кал = 4,19Дж. Часто применяются их производные: 1 ккал = 10³кал 1кДж = 10³Дж 1Мкал = 10º кал 1МДж = 10º Дж 1Гкал = 10º кал 1ГДж = 10º Дж Теплопроизводительностью агрегата называется количество тепла, вырабатываемое в нем за единицу времени. Измеряется в ккал/час, Мкал/час, Гкал/час, а также в кДж/час, МДж/час, ГДж/час.

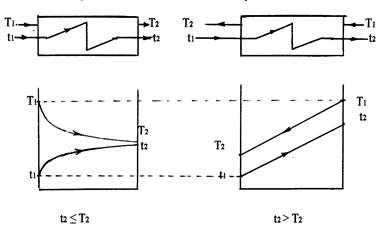

на интенсивность переноса тепла влияют: - перепад температур греющей (I-первичный теплоноситель) и нагреваемой (II-вторичный теплоноситель) среды; - площадь поверхности теплопередачи; - направление движения I-го и II-го теплоносителя (при противотоке лучше, чем при прямотоке); - - чистота поверхностей теплопередачи (накипь проводит тепло почти в 50 раз хуже, чем сталь, а зола в 140-160 раз хуже);

- время контакта; - коэффициент теплопроводности материала; - теплосодержание теплоносителя (пар лучше чем вода при одинаковой температуре, а природный газ лучше, чем коксовый или доменный). Тяга и дутье Тягой называется движущая сила, заставляющая поток воздуха поступать в топку, а дымовые газы удаляться из топки. Различают естественную и искусственную тягу. Естественная тяга образуется за счет высоты дымовой трубы и разности удельных весов холодного воздуха и горячих дымовых газов.

Причины нарушения естественной тяги: - обрыв шибера; - обвал газохода; - образование трещин в газоходах; - заливание газоходов водой; - зарастание сажей и золой; - погодные условия (дождь, туман, снег, ветер); - открытые шиберы у неработающих котлов. Устройство газовоздушного тракта с естественной тягой: Газовоздушный тракт с естественной тягой имеет - топку, спереди снизу которой располагается отверстие с воздушной заслонкой или пропорционирующий клапан; - газоходы, по которым дымовые газы уходят из топки и идут к общему борову; - общий боров и - дымовая труба. На газоходах располагаются шиберы, управление которыми производится с фронта котла при помощи тросов, блочков, контргрузов и фиксаторов контргрузов. Регулирование естественной тяги в топке и регулирование подачи воздуха в топку (коэффициента избытка воздуха) производится при помощи как шибера, так и воздушной заслонки. При открытии шибера, происходит увеличение тяги в топке и увеличение коэффициента избытка воздуха подаваемого в топку. При открытии воздушной заслонки увеличивается подача воздуха в топку, а значит и увеличивается коэффициент избытка воздуха. Тяга при этом снизится. Искусственная тяга создается при помощи тягодутьевых устройств – дымососа и вентилятора. Искусственная тяга создается в том случае, если силы естественной тяги недостаточно для обеспечения нормального режима работы топки. Дымососы устанавливаются с целью преодоления сопротивления дымового тракта, в том случае когда силы естественной тяги, создаваемой дымовой трубой, недостаточно для удаления дымовых газов из топки. Вентиляторы устанавливаются с целью подачи большого количества воздуха (с давлением выше атмосферного) на горение большого количества топлива (когда того количества воздуха, которое может зайти в топку под атмосферным давлением – недостаточно). Принцип работы. Дымовые газы по всасывающему патрубку поступают внутрь корпуса дымососа и за счет центробежной силы создаваемой при вращении крыльчатки отбрасываются к периферии. Откуда нагнетаются в нагнетательный патрубок У вентилятора всасывающий патрубок «связан» с атмосферой, а нагнетательный с топкой котла. У дымососа – наоборот. Всасывающий - соединяется с котлом, а нагнетательный - с атмосферой. Общий боров газовоздушного тракта с искусственной тягой находится под избыточным давлением создаваемым дымососами. В связи с этим, если у неработающего котла шибер и направляющий аппарат дымососа будут открыты, то возможен заброс дымовых газов из общего борова в топку этого котла.

Проверка исправности вентилятора (дымососа) после ремонта. - удалить плавкую вставку из пускового устройства (электрик) и повесить табличку «Не включать. Работают люди»; - проверить наличие и исправность видимого голого заземления; - проверить наличие и чистоту масла в подшипниках; - снять кожух и провернуть вал – проверить не цепляет ли крыльчатка за корпус, правильная ли центровка (мероприятие по предупреждению взрыва дымососа); - проверить наличие и исправность пальцев в полумуфтах сцепления; - легкость хода направляющего аппарата (и поставить в положение «закрыто»); - крепление к фундаменту; - целостность взрывного клапана и закрытие лаза; - направление вращения электродвигателя – кратковременным пуском в работу (при этом проверяют исправность пускового устройства и отсутствие вибрации; для проверки – электрик должен установить плавкую вставку в пусковое устройство); - исправность регуляторов тяги и соотношения «газ-воздух» (и закрыть направляющие аппараты) - установить кожух над вращающимися частями (над полумуфтами сцепления).

Пуск вентилятора (дымососа) в работу. - включить электродвигатель (тумблером со щита управления) и подождать когда он наберет полное число оборотов (на щите управления имеется прибор показывающий давление воздуха после вентилятора. Кроме того - по звуку); - открыть направляющий аппарат в дистанционном режиме и довести давление воздуха (или разрежение) до заданного, согласно производственной инструкции (на щите управления имеются вторичные приборы показывающие давление воздуха после вентилятора и тягу перед дымососом, кроме того посмотреть по манометрам и тягомеру установленным возле фронта котла на значения давления воздуха перед горелками и тяги в топке).

При пуске газовоздушного тракта в работу сначала открывают шибер, затем пускают в работу дымосос и после этого включают вентилятор. Включить вентилятор раньше дымососа невозможно, т.к. он заблокирован. При необходимости включить вентилятор без дымососа нужно выключить тумблер блокировки «вентилятор-дымосос»

Проверка исправности вентилятора (дымососа) во время работы. - ежечасно контролировать и записывать показания контрольно-измерительных приборов в сменный журнал (Рвозд. после вентилятора, Рвозд. перед горелками, –Рд.г. (тягу) перед дымососом и –Рд.г.(тягу) в топке котла, Ргаза на горелках, температуру дымовых газов перед дымососом), убедиться в соответствии данных параметров - параметрам заданным в режимной карте. - проверять наличие масла в подшипниках, его уровень, чистоту и отсутствие утечек; - целостность заземления; - наличие кожуха над вращающимися частями; - температуру охлаждающей воды; - температуру корпуса масляной ванны подшипников и корпуса электродвигателя (она должна быть не более 60°С, рука при этом выдерживает не менее 10 сек); - отсутствие вибрации, посторонних звуков, искр, дыма, огня.

Техника безопасности при обслуживании вентилятора (дымососа). При обслуживании тягодутьевых устройств (вентиляторов и дымососов), необходимо помнить о трех вредных факторах возможного воздействия на человека – вращающихся частях, электротоке и высокой температуре. Поэтому, обслуживая тягодутьевые устройства, оператор котельной должен: - быть в спецодежде с застегнутыми рукавами и с подобранными под головной убор волосами; - не лазить руками или другими предметами к вращающимся частям; - не допускать работу без кожуха над вращающимися частями; - не допускать работу при неисправности заземления; - при опробовании температуры нагрева корпусов - прикасаться тыльной стороной пальцев руки; - перед выполнением любого мелкого ремонта, чистки, протирки, покраски – необходимо выключить дымосос, удалить плавкую вставку, повесить табличку «Не включать. Работают люди»; - если пусковое устройство находится в металлическом корпусе, то при пуске и остановке необходимо пользоваться диэлектрическими ковриками, перчатками и калошами; - не сушить вещи на корпусах; - не допускать попадания воды на электродвигатель; - при появлении посторонних звуков, искр, дыма, огня, вибрации – немедленно выключать; - при возгорании электродвигателя – тушить углекислотным огнетушителем (нельзя водой, пенным огнетушителем, песком). ТОПКИ. Топкой называется устройство, предназначенное для сжигания топлива, выделения из него тепла и передачи его на полезные нужды. Классификация топок: - по способу сжигания топлива – слоевые, шахтные, циклонные, камерные; - по способу обслуживания – механизированные, полумеханизированные и ручные; - по расположению относительно котла – выносные, внешние (нижние), внутренние. Выносные топки размещаются впереди котла. Они предназначаются для сжигания твердого топлива с высокой влажностью (дрова, торф). Внешними называются топки, которые располагаются под котлами (вертикально-цилиндрическими, горизонтально-водотрубными, чугунными). Внутренними называются топки которые почти со всех сторон ограничены поверхностями нагрева. Камерной топкой называется устройство, предназначенное для факельного сжигания любого вида топлива. Представляет собой замкнутый топочный объем, стены которого могут иметь тяжелую, облегченную или легкую обмуровку. Внутренний слой обмуровки выполнен из огнеупорного материала, а наружный из теплоизоляционного. Стены камерной топки экранируются поверхностями нагрева. Основным устройством топки являются горелки. Топка должна иметь отверстия для подачи воздуха и для отвода дымовых газов. На стенах топки устанавливаются гляделки, лазы и взрывные клапана. Гляделки предназначены для наблюдения за процессом горения, за состоянием труб котла и обмуровки топки. Лазы предназначены для проведения ремонта. Взрывные клапана предназначены для предохранения топки от разрушения в момент хлопков или взрывов в топке. Бывают мембранные и подрывные (поворотные). Мембранные представляют собой прямоугольное или круглое отверстие в обмуровке, которое закрывается листом асбеста. Для прочности под лист асбеста прокладывается металлическая сетка (или тонкий металлический лист разрубленный в виде конверта – по диагоналям). При хлопке лист асбеста разрывается и через открывшееся отверстие происходит сброс избыточного давления создаваемого при хлопке в топке. Подрывные клапаны представляют собой металлическую створку теплоизолированную асбестом, которая крепится на оси. При хлопке створка открывается и происходит сброс взрывной волны. После этого створка вновь закрывается. Взрывные клапаны устанавливаются над топкой, а также на задней стенке последнего по ходу газов газохода котла, экономайзера. Количество клапанов, площадь сечения, места расположения – выбираются проектной организацией или заводским изготовителем. При работе топки на газе, площадь сечения одного клапана должна быть не менее 0,1 м². Как правило клапаны должны располагаться там, где нет опасности ожога персонала при их срабатывании. Если клапаны располагаются в таких местах, где может находиться обслуживающий персонал, то они должны оборудоваться отводными коробами либо защитными щитами.

Причины образования взрывоопасной смеси в топке. 1. Когда котел не работает, газ в топку может попасть при наличии неплотности газовой запорной арматуры и если при этом свечи безопасности будут закрыты. (если бы свечи безопасности были открыты, то газ по ним ушел бы вверх - в атмосферу, а не пошел бы вниз - в топку), при ошибке персонала котельной в фиксации положения кранов 2. Во время розжига котла – может погаснуть запальник или одна из основных горелок (из-за механического сбивания пламени, большого давления воздуха или большого разрежения), может долго не загораться пламя на горелке (неправильно поднесли запальник, неисправность самой горелки или запальника). 3. Во время работы котла - может погаснуть одна из горелок (из-за отрыва или проскока пламени -при резком увеличении или уменьшении давления газа, воздуха, тяги), работа при неисправной или отключенной автоматике контроля пламени, выход из строя вентилятора или дымососа, неквалифицированные действия персонала при регулировании нагрузки горелок.

Обмуровка топки.

Обмуровкой называются ограждающие поверхности, отделяющие топочную камеру и газоходы котла от окружающей среды. Назначение обмуровки: - обмуровка должна быть прочной; - должна выдерживать высокую температуру дымовых газов, т.е. должна быть термостойкой; - должна обладать химической стойкостью; - должна обеспечивать минимальные потери тепла в окружающую среду, т.е. должна иметь низкую теплопроводность; - должна обеспечивать газоплотность стен топки, исключающей присосы воздуха. Обмуровка бывает – тяжелая, облегченная и легкая. Для обмуровки используются следующие материалы: красный кирпич, шамотный кирпич, диатомовый кирпич, огнеупорная глина, шамотная крошка, шамотобетон, диатомобетон, хромитовая или шамотная масса, вулканит, асбовермикулит, асбозурит, маты минеральной ваты, асбестовое полотно, асбестовый шнур, цемент, песок и другие. Шамотный кирпич в зависимости от огнестойкости бывает трех марок: ША- не ниже 1730°С, ШБ- не ниже 1630°С и ШВ – не ниже 1580°С. Бывает 2-х размеров: большой нормальный –250 х 123 х 65 мм и маленький нормальный – 250 х 113 х 65 мм. Имеется шамотный клиновый кирпич. Красный глиняный кирпич имеет 5 марок: 75,100,125, 150, 200. цифра указывает на границу прочности при сжатии в кгс/см². Размеры – 250 х 125 х 65 мм.

Тяжелая обмуровка выполняется из кирпичей. Внутренний слой обмуровки, в местах воздействия высоких температур (выше 700°С), футеруется в ½ кирпича огнеупорным кирпичом (шамотным, диатомовым, пенодиатомовым, обжиговым, тугоплавким гжельским). Наружный слой из красного кирпича (где действие температур не более 700°С). В связи с различными коэффициентами объемного расширения, перевязка производится только через 5-8 рядов. При высоких стенах – вместо перевязки кирпичами, производится стягивание специальными якорями – кляммерами. Кладка обмуровки – на глиняном растворе. Для обеспечения возможности температурного расширения, в углах топки устраиваются температурные швы,- зазоры 4-5 мм, заполненные асбестовым шнуром диаметром 10 мм.. Для плотности в местах соприкосновения обмуровки с металлическими частями котла укладывают листовой или шнуровой асбест.

Облегченная (накаркасная) обмуровка выполняеися из отдельных монолитных, армированных плит в металлических рамках, крепящихся к каркасу котла. Плиты имеют несколько слоев: 1-из шамотобетона (60 мм), 2-из диатомобетона (50 мм), 3-из минераловатных плит.

Легкая (натрубная) обмуровка наносится непосредственно на трубы отдельными слоями. Для прочности к трубам привариваются штыри. 1-й слой из хромитовой (реже шамотной) массы наносится непосредственно на трубы. 2-й слой из легковесного теплоизоляционного материала по металлической сетке, крепящейся на штырях. 3-й слой из теплоизоляционных плит. 4-й слой – уплотняющая штукатурка по металлической сетке, обмазанная газонепроницаемой обмазкой.

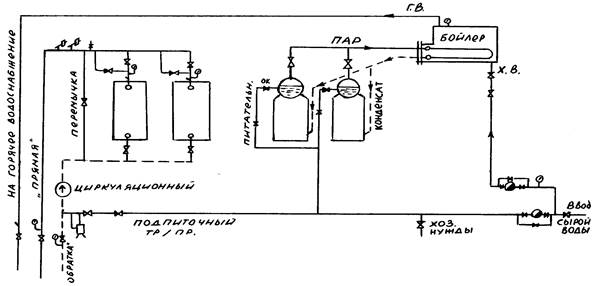

Схемы трубопроводов котельных (низкого давления) I. Схема котельной с емкостными паро-водяными бойлерами. Имеется ввод сырой воды из городского водопровода. На вводе устанавливаются: запорное устройство, манометр, и водомерные счетчики – для воды идущей на цели подпитки тепловой сети и воды идущей на цели горячего водоснабжения. Вокруг счетчиков устанавливаются обводные линии с запорными устройствами опломбированными в закрытом положении.

Система отопления. Для заполнения котлов, тепловой сети и системы отопления имеется подпиточный трубопровод с запорным устройством и обратным клапаном. Вода по этому трубопроводу подается в «обратку» перед циркуляционными насосами. Заполнение системы проводится до тех пор, пока давление в «обратке» не станет равным высоте системы плюс 0,5 кгс/см² (напр.: 5этажей х 2,7 м + 5 м =18,5м; значит давление должно быть не менее 1,85 кгс/см²). При достижении данного давления подпитку прекращают. Убедившись, что воздух из верхних точек выпущен и система плотная, т.е. не имеет утечек, - включают циркуляционные насосы и создают циркуляцию воды в системе и через котлы. Насосы будут захватывать воду из «обратки» и нагнетать ее с повышенным давлением в котлы. В котлах вода будет нагреваться до заданной температуры и по подающему трубопроводу (по «прямой») будет идти к потребителю тепла в систему отопления. Там она отдаст свое тепло и по «обратке» вернется в котельную. По мере движения воды по всей системе, она будет терять свое давление на преодоление сопротивлений (трение и местные сопротивления - повороты, расширение, сужение и т.п.) поэтому вернется в котельную вода с низкой температурой и малым давлением (даже меньшим чем статическое давление). Снова поступит на циркуляционные насосы, которые повысят ее давление и пойдет на котлы и т.д. Если во время работы системы произойдет утечка воды из тепловой сети – давление в «обратке» упадет. Необходимо произвести подпитку системы в «обратку» до заданного значения. Кроме того необходимо отыскать место утечки и устранить его. Если подпитку не производить,- сначала верхние части системы отопления могут опустошиться и система завоздушится, затем уровень воды будет снижаться и нарушится циркуляция воды, а это может привести к аварии на котельной (сгорят насосы, закипит вода в котлах, в котле и тепловых сетях начнутся гидроудары, трубы котла перегреются, расплавятся, нарушится их прочность). На вводе подпиточной воды в «обратку» имеется дозатор для добавления в воду антинакипинов. II. Система ГВ. При постоянном водоразборе применяются скоростные бойлера. Сырая вода, под давлением городского водопровода или повысительного насоса, поступает в трубное пространство бойлера, где нагревается первичным теплоносителем (паром) до заданной температуры и идет к потребителю на нужды горячего водоснабжения. Эта нагретая паром вода называется вторичным теплоносителем. Если вдруг прекратится циркуляция нагреваемой воды по трубкам бойлера – необходимо немедленно произвести аварийную остановку котла и прекратить подачу пара на бойлер. Для обеспечения первичным теплоносителем скоростного пароводяного бойлера необходим пар. Пар вырабатывается в паровом котле. Паровой котел заполняется водой из конденсатного бака при помощи питательного насоса. Во время работы котла, в нем вырабатывается пар, который по паропроводу идет в межтрубное пространство бойлера. В бойлере пар отдает тепло латунным трубкам (в которых протекает нагреваемая вода), конденсируется и самотеком стекает в конденсатный бак. С течением времени, по мере ухода пара - уровень воды в паровом котле уменьшается (а в баке – увеличивается). Чтобы не допустить упуска воды в котле, - как только уровень дойдет до «нижнего допустимого», необходимо включить питательный насос и допитать котел до «верхнего допустимого» уровня. И так постоянно. Первоначально вода в конденсатный бак подается из Nа-катионитового фильтра. С течением времени, при необходимости, бак подпитывают также умягченной водой. (следует помнить, что пар конденсируясь – резко уменьшается в объеме, поэтому регулирующее устройство устанавливаемое на конденсатопроводе должно быть четко отрегулировано. Если будет открыто больше, чем положено – вместе с конденсатом будет уходить и пар, а если будет открыто недостаточно – конденсат будет скапливаться и заполнять межтрубное пространство бойлера. Теплопередача при этом будет ухудшаться).

III. Схема котельной со скоростными водо-водяными бойлерами. Схема системы отопления – такая же.

А Р М А Т У Р А В соответствии с «Правилами» Госнадзорохрантруда (ГНОТ), каждый котел для управления работой, обеспечения безопасных условий и расчетных режимов эксплуатации должен быть оборудован запорной, регулирующей, предохранительной, указательной арматурой, КИП, автоматикой и питательными устройствами. Согласно требований ГНОТ на корпусе арматуры должна быть четкая маркировка: - наименование или товарный знак предприятия-изготовителя; - диаметр условного прохода; - условное давление; - температура среды; - направление потока среды. На всех трубопроводах котлов, пароперегревателей, экономайзеров – присоединение арматуры должно выполняться сваркой встык или с помощью фланцев. В котлах паропроизводительностью не более 1т/ч, рабочем давлении не более 8 кгс/см² и условном проходе не более 25 мм – допускается присоединение на резьбе. На маховиках должно быть обозначено направление при открывании и закрывании арматуры. По назначению арматуру подразделяют на запорную, регулирующую, предохранительную и контрольную. Запорная арматура предназначена для включения и выключения котлоагрегата, его элементов, вспомогательного оборудования, трубопроводов в целом или их отдельных участков. Регулирующая для изменения и поддержания в заданных пределах расхода и давления протекающей по трубам среды. В роли запорной и регулирующей арматуры используются задвижки, вентили и краны. Предохранительная –для защиты от разрушения оборудования. К ней относят обратные клапаны, предохранительные клапаны, легкоплавкие пробки. Контрольная – для проверки наличия уровня жидкости в котлах и других емкостях. К ней относятся водоуказательные стекла, водопробные краны, трехходовые краны.

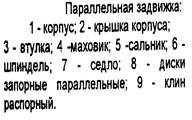

Задвижки. Бывают параллельные и клиновые; с выдвижным и невыдвижным шпинделем. Параллельная задвижка имеет корпус с2 седлами имеющими медные уплотнительные кольца, крышку с траверсой, параллельные диски с клином, шпиндель с маховиком, сальниковое уплотнение с втулкой. Принцип работы: при вращении маховика против часовой стрелки – шпиндель вместе с дисками поднимается. Клин между дисками опускается и диски сближаются. При этом открываются отверстия для прохода среды. Направление движения среды – безразлично. При вращении маховика по часовой стрелке – шпиндель с дисками опускается, клин упираясь в корпус раздвигает диски, которые плотно прижимаются к бронзовым уплотнительным кольцам и перекрывают проход для среды. Степень открытия задвижки можно определить по высоте выдвинутого шпинделя. Она должна быть не больше диаметра присоединенного трубопровода.

У задвижек с невыдвижным шпинделем – маховик вращается вместе со шпинделем и при этом клин поднимается или опускается по резьбе. Степень открытия определяют по бегающему флажку.

Устройство: вентиль имеет корпус (несимметричный) с впрессованным седлом, клапан со шпинделем, маховик, крышку, сальниковое уплотнение с втулкой и накидной гайкой (или другое крепление). Принцип работы: при вращении маховика против часовой стрелки, шпиндель с клапаном поднимаются вверх и открывается проход для среды. Изменяя положение клапана над седлом – изменяем проходное сечение, а значит расход среды. При опускании клапана на седло – проход закрывается. Плотность прилегания клапана к седлу обеспечивается прокладкой (резина, кожа, фторопласт). В паровых вентилях она отсутствует, а плотность закрывания обеспечивается притиркой клапана к седлу. Положительные свойства – плавное регулирование расхода среды и плотность закрывания. Отрицательное свойство - вентили создают большое сопротивление по ходу среды (последствия поворотов среды). Краны. Краны это арматура, предназначенная для быстрого открывания и закрывания прохода среды, а также для регулирования расхода. Бывают: сальниковые и натяжные; пробкового и вентильного типов; муфтовые, цапковые и фланцевые; чугунные, бронзовые и комбинированные; проходные, многоходовые, водоразборные и двойного регулирования. Проходные и многоходовые выполняются пробкового типа, а водоразборные - вентильного.

Принцип работы: чтобы полностью открыть кран – необходимо повернуть накидным ключом пробку в такое положение, когда риска совпадет с направлением трубопровода. Если пробку повернуть так, чтобы риска встала поперек – к

|

||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 206; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.014 с.) |

скорость движения;

скорость движения; На естественную тягу влияют разность температур дымовых газов и наружного воздуха, высота дымовой трубы, погодные условия и материал из которого изготовлена дымовая труба.

На естественную тягу влияют разность температур дымовых газов и наружного воздуха, высота дымовой трубы, погодные условия и материал из которого изготовлена дымовая труба.

Основные неисправности: обрыв дисков с шпинделя, износ сальникового уплотнения, неплотное прикрытие дисков вследствие износа уплотнительных колец.

Основные неисправности: обрыв дисков с шпинделя, износ сальникового уплотнения, неплотное прикрытие дисков вследствие износа уплотнительных колец. Вентили. Вентили бывают муфтовые и фланцевые, с прямым или наклонным шпинделем, угловые и прямоточные, с чугунным или бронзовым корпусом. Направление движения среды должно быть, как правило, под клапан. Оно указывается стрелкой на корпусе. Вентили создают большое сопротивление по ходу среды.

Вентили. Вентили бывают муфтовые и фланцевые, с прямым или наклонным шпинделем, угловые и прямоточные, с чугунным или бронзовым корпусом. Направление движения среды должно быть, как правило, под клапан. Оно указывается стрелкой на корпусе. Вентили создают большое сопротивление по ходу среды. Устройство: корпус со сквозным отверстием, конусообразная пробка с прорезью для прохода среды, накидной ключ. На четырехгранной головке пробки наносится риска, которая совпадает с направлением прорези в пробке. Крепление пробки может производиться либо снизу натяжной гайкой, либо сверху крышкой с сальниковым уплотнением. Краны устанавливаемые на газопроводах должны иметь упоры, ограничивающие поворот пробки в пределах 90°.

Устройство: корпус со сквозным отверстием, конусообразная пробка с прорезью для прохода среды, накидной ключ. На четырехгранной головке пробки наносится риска, которая совпадает с направлением прорези в пробке. Крепление пробки может производиться либо снизу натяжной гайкой, либо сверху крышкой с сальниковым уплотнением. Краны устанавливаемые на газопроводах должны иметь упоры, ограничивающие поворот пробки в пределах 90°.