Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лабораторная работа № 2. Теплоотдача через вертикальную пластинуСодержание книги

Поиск на нашем сайте

Цель работы: определить коэффициент теплоотдачи от вертикальной пластины к воздуху в условиях свободной конвекции; определить коэффициенты теплоотдачи через вертикальную пластину от насыщенного пара и от паровоздушной смеси к воздуху; установить влияние примеси воздуха на интенсивность теплоотдачи при конденсации пара.

Основные понятия

Теплопередачей называют теплообмен между двумя жидкими или газообразными теплоносителями через разделяющую их стенку. Теплопередача состоит из трех последовательных процессов: - теплоотдачи от горячего теплоносителя к стенке, - теплопроводности от горячей поверхности стенки к холодной, - теплоотдачи от поверхности стенки к холодному теплоносителю. Тепловой поток через стенку, Вт, может быть определен по уравнениям теплопередачи и теплоотдачи:

где t 1и t 2 – температура горячего и холодного теплоносителя соответственно, оС; t cт1 и t cт2– температура горячей и холодной поверхности стенки соответственно, оС; F – поверхность теплообмена, м2; k – коэффициент теплоотдачи, Вт/(м2·К); α1 иα2 – коэффициенты теплоотдачи, Вт/(м2·К). Величина коэффициентов теплоотдачи зависит от многих факторов, в том числе от физических свойств и характера движения теплоносителя. В данной работе теплоотдача происходит при конденсации насыщенного водяного пара и при свободном движении воздуха у поверхности вертикальной пластины. Конденсация пара происходит на поверхности стенки, если ее температура меньше температуры насыщения при данном давлении пара. Как правило, при этом на поверхности стенки образуется пленка конденсата, создающая основное сопротивление переносу теплоты от пара к стенке. Наличие в паре неконденсирующегося газа (воздуха) затрудняет доступ пара к поверхности конденсации, в результате чего коэффициент теплоотдачи уменьшается. Свободное движение воздуха около нагретой пластины возникает под действием гравитационных сил на слои воздуха, имеющие неодинаковую температуру, и, следовательно, разную плотность. Чем больше температура стенки, тем интенсивнее конвективная теплоотдача при свободном движении теплоносителя. Одновременно стенка отдает теплоту в окружающую среду излучением. Для расчета коэффициента теплоотдачи излучением и конвекцией от поверхности аппаратов в закрытом помещении, при температуре поверхности аппарата до 150 оС можно пользоваться приближенной формулой:

где α – суммарный коэффициент теплоотдачи излучением и конвекцией, Вт/(м2·К); Δ t – разность температур поверхности аппарата и окружающего воздуха, К.

Описание лабораторной установки

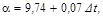

Установка (рис. 2.1) состоит из вертикальной полой пластины 1 и парогенератора 2. Пластина 1 соединена с парогенератором паропроводом 3 и снабжена мерной емкостью 4 для сбора конденсата.

Рис.2.1. Схема установки: 1 – полая пластина; 2 – парогенератор; 3 – паропровод; 4 – мерная емкость; 5 – уравнительный сосуд; 6 – трехходовой кран; 7 – байпасная линия; 8 – термопара; 9 – измерительный самопишущий прибор КСП – 4; 10 – регулирующий вентиль; 11 – переключатель. Вспомогательную роль в установке выполняют уравнительный сосуд 5, присоединенный с помощью трехходового крана 6, и байпасная линия 7. Термопара 8 измеряет температуру наружной поверхности пластины 1. Показания термопары передаются на измерительный самопишущий прибор 9. Электрический парогенератор 2 снабжен указателем уровня воды, манометром, предохранительным клапаном и регулирующим вентилем 10. Включение парогенератора и задание режима его работы производится переключателем 11.

Порядок выполнения работы

1. Уравнительный сосуд 5, наполненный водой, установить выше пластины 1 и трехходовым краном 6 соединить его с пластиной. В результате вода заполнит внутреннюю полость пластины и вытеснит из нее воздух. 2. Включить парогенератор 2. При появлении избыточного давления в парогенераторе открыть регулирующий вентиль 10 до положения, обеспечивающего постоянное по показаниям манометра давление пара, незначительно превышающее атмосферное. При этом пар будет выходить из парогенератора 2 по байпасной линии 7 через гидрозатвор в атмосферу. 3. Опустить уравнительный сосуд 5 на уровень ниже пластины 1, в результате он наполнится водой до первоначальной отметки, а во внутреннюю полость пластины 1 будет поступать пар из парогкнератора2 и, нагревая стенки пластины, конденсироваться. Постепенно пластина 1 прогреется паром до постоянной температуры, соответствующей режиму конденсации чистого пара. 4. Убедиться в наличии гидрозатвора в мерной емкости 4 и соединить с нею внутреннюю полость пластины 1 при помощи трехходового крана 6. Постепенно пластина 1 прогреется паром до постоянной температуры, соответствующей режиму конденсации чистого пара. 5. По достижении стационарного режима теплообмена, при котором температура стенки пластины по показаниям прибора 9 не изменяется во времени, измерить и занести в таблицу протокола наблюдений количество конденсата, поступившего из пластины 1 в мерную емкость 4 в течение 10 минут. Записать в табл. 2.1 температуру наружной поверхности стенки пластины t cт, температуру воздуха в помещении лаборатории и барометрическое давление. 6. Слить конденсат из мерной емкости 4, временно перекрыв подачу пара в пластину 1. При отсутствии гидрозатвора в мерной емкости 4 в пластине 1 будет происходить конденсация пара из парогазовой смеси при пониженной температуре, соответствующей парциальному давлению пара. 7. По достижении стационарного режима теплообмена, при котором температура пластины по показаниям прибора 9 не изменяется во времени измерить и занести в табл.2.1 количество конденсата, поступившего из пластины 1 в мерную емкость 4 в течение 10 минут, а также температуру наружной поверхности пластины t cт по показаниям измерительного прибора 9. 8. Выключить парогенератор 2. Таблица 2.1

Обработка опытных данных

По таблице свойств насыщенного водяного пара находят температуру насыщения пара t 1 и удельную теплоту парообразования r, соответствующие барометрическому давлению. По измеренному объему конденсата Δ V рассчитывают массовый расход пара через полую пластину:

и плотность теплового потока через поверхность теплообмена пластины:

Здесь плотность конденсата ρ K ≈1000 кг/м3, поверхность теплообмена F = 0,3м2. Определяют коэффициенты теплопередачи на режимах конденсации чистого пара и конденсации из парогазовой среды:

По опытным данным рассчитывают коэффициенты теплоотдачи от стенки к воздуху на указанных двух режимах:

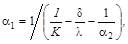

Далее рассчитывают коэффициенты теплоотдачи при конденсации чистого пара и конденсации парогазовой смеси:

где λ – теплопроводность стенки (λ = 18 Вт/(м·К); δ – толщина стенки пластины (δ = 0,9 мм). Находят соотношение коэффициента теплоотдачи α1 при конденсации чистого пара и конденсации пара из парогазовой смеси По формуле (2.4) вычисляют значения коэффициента теплоотдачи при температурах стенки t cт = 50 оС и 100 оС, строят график зависимости коэффициента теплоотдачи от температуры стенки и наносят на него значения коэффициентов теплоотдачи α2, найденные при выполнении данной лабораторной работы.

Контрольные вопросы

1. Какие процессы называют теплоотдачей и теплопередачей? 2. Коэффициента теплопередачи, его размерность и физический смысл. 3. Какие факторы влияют на термическое сопротивление в процессе теплоотдачи при конденсации пара? 4. Почему примесь воздуха ухудшает теплоотдачу при конденсации пара? 5. Что называют удельной теплотой парообразования? 6. Какое термическое сопротивление является наибольшим в процессе теплопередачи, изучаемой в данной лабораторной работе? 7. Напишите уравнения теплоотдачи и теплопередачи. 8. Какой формулой можно пользоваться для расчета коэффициента теплоотдачи излучением и конвекцией от поверхности аппаратов в закрытом помещении, при температуре поверхности аппарата до 150 оС?

Лабораторная работа № 3. Исследование процесса сушки строительных материалов Цель работы: исследование изменения влагосодержания материала и скорости сушки во времени, определение значения критической влажности материала. Основные понятия Сушка материала – весьма распространенный технологический процесс. Нет ни одной отрасли промышленности, где бы этот процесс не имел места. Это - энергоемкий процесс. В целомв нашей стране на сушку расходуется около 12 % всей энергии добываемого топлива. Поэтому правильно выбранный оптимальный режим сушки должен соответствовать минимальным затратам тепла и энергии, максимальной скорости удаления влаги при наилучших технологических свойствах обрабатываемых материалов. Сушка представляет собой процесс удаления влаги из твердых и пастообразных материалов путем ее испарения и отвода образующихся паров. Поэтому сушка может происходить только при условии подвода теплоты, необходимой для испарения влаги и при наличии разности парциальных давлений паров воды над поверхностью изделия Р изд, и в окружающей среде Р с, причем Р изд, должно быть больше Р с. Процесс сушки прекращается, когда Р изд = Р с, т.е. наступает равновесие в процессе обмена влагой между изделием и средой. Сушка проводится под атмосферным давлением и под вакуумом, при этом высушиваемый материал может находиться в состоянии покоя, перемешиваться в "кипящем слое" и так далее. По способу подвода теплоты сушка подразделяется на конвективную, контактную, радиационную, диэлектрическую, сублимационную. Процесс сушки является сочетанием связанных друг с другом процессов тепло- и массообмена (влагообмена). Возникающие при сушке градиенты температур и влагосодержаний вызывают механические напряжения в изделиях. Интенсивность удаления влаги из материала не может быть произвольно большой и не должна быть слишком малой, быстрое испарение влаги приводит к превышению допустимых напряжений в материале изделия и к разрушению его структуры, к массовому браку. Необоснованно длительный процесс сушки вызывает снижение производительности установки и увеличение энергозатрат. Протекание процесса сушки зависит от свойств высушиваемого материала, характера связи с ним влаги и параметров окружающей среды. Связь влаги с материалом может быть физико-механической, физико-химической и химической. Механически связанная влага макро- и микрокапилляров наименее прочно связана с материалом и наиболее легко удаляется из него. Более прочно связана с материалом влага, которая поглощается поверхностью мелких капилляров (адсорбционная влага) или проникает вследствие диффузии влаги внутрь клеток материала (структурная и осмотически связанная влага). Влага, химически связанная с материалом (гидратная или кристаллогидратная), в процессе суши обычно не удаляется. Как высушиваемый материал, так и сушильный агент характеризуются следующими параметрами: абсолютной и относительной влажностью и влагосодержанием. Абсолютной влажностью материала называется отношение массы влаги материала к массе сухого вещества, выраженное в %:

где Относительной влажностью материала называется отношение массы влаги материала к массе влажного материала, выраженное в %:

Помимо понятия влажности используют понятие влагосодержания материала, представляющего собой отношение массы влаги к массе сухого материала в относительных единицах; кг влаги/кг сухого материала:

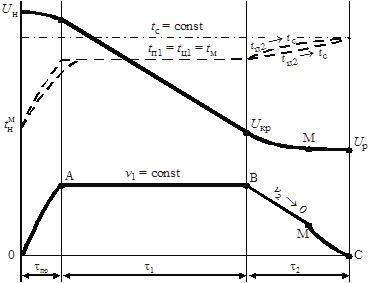

Интенсивность удаления влаги из материала характеризуется скоростью сушки. Под скоростью сушки понимают изменение влагосодержания в единицу времени: Теплоносителем, а при конвективной сушке и влагоносителем, является влажный воздух или дымовые газы. Для анализа процесса сушки и расчета сушилок необходимо знать функциональную зависимость влагосодержания и интенсивности испарения влаги (скорости сушки) от времени. Сушка материала имеет по времени характерные периоды, которые представлены на рис. 3.1 Материал с начальным влагосодержанием При контакте влажного материала с относительно сухим нагретым воздухом идет испарение влаги с поверхности материала и диффузия образующегося пара через пограничный слой газа в окружающую среду. В материале возникает градиент влагосодержаний, и влага начинает перемещаться из внутренних слоев к поверхности.

Рис. 3.1. Изменение скорости удаления влаги, влагосодержания и температуры материала в процессе сушки во времени

Пока влагосодержание материала велико, влага, диффундирующая из глубинных слоев к наружным, будет полностью смачивать поверхность материала. В этих условиях количество влаги, испаряющейся с поверхности в единицу времени, определяется скоростью, с которой влага диффундирует через пограничный слой воздуха, насыщенного влагой. При постоянстве внешних условий (температуры воздуха, его относительной влажности, скорости и направления движения) скорость сушки будет постоянной. Поэтому этот период называется периодом постоянной скорости сушки, или первым основным периодом (участок АВ). Поскольку в период постоянной скорости сушки поверхность материала покрыта пленкой влаги, которая испаряется при температуре мокрого термометра, то температура высушиваемого материала в этот период будет постоянной и приблизительно равной температуре мокрого термометра. Начиная с некоторого момента влаги, подводимой к поверхностным слоям, будет недостаточно для полного смачивания поверхности, сначала на ней появятся сухие участки («островки»), а затем вся поверхность материала окажется сухой, и зона испарения углубится внутрь материала. С этого момента скорость сушки начнет уменьшаться. Влагосодержание материала, при котором начинается период падающей скорости (участок ВС), называется критическим Непосредственно за моментом достижения критического влагосодержания наступает период падающей скорости сушки (участок ВС), когда сокращение смоченной поверхности за счет появления "островков" приводит к уменьшению количества влаги, удаляемой со всей геометрической поверхности, т.е. к падению общей скорости сушки, хотя скорость испарения влаги со смоченной части поверхности не изменяется При дальнейшем уменьшении влагосодержания вся зона испарения перемещается вглубь материала и скорость сушки будет зависеть только от скорости диффузии влаги к поверхности, т.е. от скорости внутренней диффузии влаги). Скорость внутренней диффузии зависит от структуры материала, его температуры, а также от физико-химических свойств жидкости. Для различных материалов вид кривой на этом участке может быть различный. Сушку обычно заканчивают по достижении некоторого конечного влагосодержания, определяемого требованиями технологии. В пределе же конвективная сушка может продолжаться до тех пор, пока материал не достигнет равновесного влагосодержания В период падающей скорости сушки (участок ВС) температура материала растет, и при достижении материалом На рис. 3.2 изображено изменение состояния материла в процессе сушки. При изменении влажности от Свободная влага будет удаляться из материала при любой относительной влажности окружающей среды, меньшей 100 %. Удаление связанной влаги возможно лишь при той относительной влажности окружающей среды, которой соответствует влажность материала, большая равновесной.

Рис. 3.2. Изотерма сорбции процесса сушки

На рис. 3.2 вся область, где материал может сушиться, заштрихована. При гигроскопическом состоянии материала, отвечающем области над кривой равновесной влажности, возможно только увлажнение материала, но не его сушка.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 194; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.103.14 (0.007 с.) |

(2.1)

(2.1) (2.2)

(2.2) (2.3)

(2.3) (2.4)

(2.4)

(2.5)

(2.5) (2.6)

(2.6) (2.7)

(2.7) (2.8)

(2.8) (2.9)

(2.9) и объясняют влияние на теплоотдачу примеси неконденсирующихся газов.

и объясняют влияние на теплоотдачу примеси неконденсирующихся газов. (3.1)

(3.1) – количество влаги, кг;

– количество влаги, кг;  – масса материала в данный момент времени, кг;

– масса материала в данный момент времени, кг;  – масса сухого материала, кг.

– масса сухого материала, кг. (3.2)

(3.2) (3.3)

(3.3) (3.4)

(3.4) и температурой

и температурой  вносится в газовую среду с постоянной температурой

вносится в газовую среду с постоянной температурой  . В период предварительного прогрева

. В период предварительного прогрева  температура его повышается до

температура его повышается до  . Влажность к концу этого периода снижается незначительно. Скорость сушки возрастает до некоторой величины N.

. Влажность к концу этого периода снижается незначительно. Скорость сушки возрастает до некоторой величины N.

.

. .

. становится равной температуре сушильного агента, а скорость сушки становится равной нулю.

становится равной температуре сушильного агента, а скорость сушки становится равной нулю. до

до  материал содержит свободную влагу и находится во влажном состоянии. При изменении влажности от

материал содержит свободную влагу и находится во влажном состоянии. При изменении влажности от  до

до  материал содержит связанную влагу и находится в гигроскопическом состоянии. Точка В называется гигроскопической, соответствующая ей влажность – гигроскопической влажностью

материал содержит связанную влагу и находится в гигроскопическом состоянии. Точка В называется гигроскопической, соответствующая ей влажность – гигроскопической влажностью