Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техники сварки швов в нижнем, вертикальном, горизонтальном

и потолочном положениях Сварка в нижнем положение позволяет получать сварные швы наиболее высокого качества, так какоблегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. Наиболее благоприятны и условия формирования металла шва, так как расплавленный металл сварочной ванны удерживают от вытекания нерасплавившиеся кромки. Стыковые швы сваривают без разделки кромок или с V-, Х– и U-образным скосом. Стыковые швы без разделки кромок в зависимости от толщины сваривают с одной или двух сторон. Необходимо тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине, и особенно стыка между ними в нижней части (корне шва). Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом «в лодочку» (рис. 5.5 а) обеспечивает наиболее благоприятные условия для провара корня шва и его формирования. По существу, этот прием напоминает сварку стыковых швов с V-образной разделкой кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла. При сварке наклонным электродом (рис. 5.5 б – г) трудно обеспечить провар шва по нижней плоскости ввиду натекания на нее расплавленного металла и предупредить подрез на вертикальной плоскости из-за стекания расплавленного металла. Поэтому таким способом обычно сваривают швы с катетом до 6–8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без разделки кромок может образоваться непровар, который под нагрузкой послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходима односторонняя, а при толщине 12 мм и более – двусторонняя разделка кромок. Тавровые и угловые швы без скоса кромок с катетами более 10 мм выполняют в один слой поперечными движениями электрода треугольником с задержкой в корне шва. Дугу при этом возбуждают на горизонтальной полке, а не на вертикальной, чтобы избежать натекания металла.

Рис. 5.5 - Положение электрода и изделия при сварке: а – в лодочку; б – таврового соединения; в – внахлестку; г – углового соединения

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным вытеканием расплавленного металла из сварочной ванны под действием сил тяжести или падением капель электродного металла мимо сварочной ванны. Здесь сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями. Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего применяют пониженную на 10–20 % силу тока, а конец электрода периодически отводят в сторону от ванны, давая ей возможность частично закристаллизоваться. Ширину валиков также уменьшают до 2–3 диаметров электрода. Для вертикальных и горизонтальных швов диаметр электрода не более 5 мм, для потолочных – не более 4 мм. Сварку вертикальных швов можно выполнять на подъем – снизу вверх или на спуск – сверху вниз. Сварка на подъем (рис. 5.6 а) —наиболее удобный и производительный способ,поскольку нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. Облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Дугу возбуждают в нижней точке шва. Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания: зигзагом, полумесяцем, «елочкой». Наклоном электрода добивайтесь, чтобы давление дуги удерживало ванну. Надо двигаться довольно быстро. Как только ванна начинает течь с одного края, переходите на другую сторону и вверх. Если свариваемый металл будет слишком горячим, ванна может выпасть или вы рискуете его прожечь. Подбирайте ток и скорость движения такими, чтобы вы могли удерживать ванну. Не останавливайтесь и не перегревайте основной металл – это главная причина выпадения ванны. Смотрите при этом на шов под электродом. Минусом данного способа является внешний вид шва – грубочешуйчатый.

Способ сверху вниз (рис. 5.6 б)рекомендуется в основном для сварки тонких(до5мм)листов с разделкой кромок. Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на нее. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, расплавленный металл вытекает из сварочной ванны. Поэтому держите кончик электрода приподнятым, чтобы давление дуги толкало ванну вверх. Работайте круговыми движениями, удерживая зазор и расширяя ванну в стороны. Надо все время держаться впереди ванны. Если ванна будет падать, пытайтесь двигаться быстрее и ставьте немного больший ток сварки. Сварка горизонтальных стыковых швов (рис. 5.6 в)еще более затруднена из-застекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла большой толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Обычно горизонтали варят слева направо, чтобы ванна была лучше видна. В перпендикулярной плоскости электрод следует держать немного назад на шов. Дугу возбуждают на нижней горизонтальной кромке, затем переводят электрод на верхнюю. Шов проваривают, совершая спиральные движения. Поддерживая постоянную длину дуги, постепенно продвигайте ванну. Но каждый раз, когда электрод опускается, расплавленный металл ванны следует за ним. Чтобы ванна не падала, толкайте ее вверх, приподнимая конец электрода. Но если держать его слишком наклоненным, давление дуги вытолкнет ванну и получится наплыв. Если ванна все равно уходит вниз, попробуйте двигаться быстрее, остужая металл. Шлак будет опускаться к низу ванны, поэтому смотрите преимущественно на верхнюю часть ванны. Но и вниз поглядывать следует, чтобы избежать наплывов. Когда учитесь варить горизонтали, старайтесь не наплавлять слишком много металла, делайте шов небольшим. Сварка в потолочном положении (рис. 5.6 г)наиболее сложна,и ее по возможностиследует избегать. К тому же при сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Газы, выделяемые покрытием электрода, тоже поднимаются вверх и могут остаться в шве, поэтому используют только хорошо просушенные электроды. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл частично кристаллизуется, что уменьшает объем ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. Для этого электрод располагают под углом 90—130° к плоскости, подводят к изделию и зажигают дугу. После образования маленькой порции расплавленного металла электрод отводят на 5 - 10 мм от потолочной плоскости и тут же возвращают, перекрывая закристаллизовавшуюся порцию металла расплавленным примерно на 1/2—1/3 ее длины.

При сварке потолочных и горизонтальных швов жидкий металл стремится вытечь из ванны. Поэтому сварку ведут короткой дугой, удерживая постоянную скорость движения. Сварочный ток уменьшают на 15–20 % по сравнению со сваркой в нижнем положении.

Рис. 5.6 - Положение электрода при сварке швов: а – вертикальных снизу вверх; б – вертикальных сверху вниз; в – горизонтальных; г – потолочных Дуговая резка металлов Интенсивный нагрев металла электрической дугой успешно используют в технике не только для сварки, но и для резки металла. Суть метода резки плавящимся электродом (рис. 5.7) заключается в том, что металл в месте реза проплавляют электрической дугой методом опирания. Силу тока при резке металлическим электродом принимают на 20–30 % больше, чем при сварке электродами такого же диаметра. Металлическим электродом можно резать чугун, коррозионно-стойкие стали и цветные металлы, которые не поддаются обычной кислородной резке.

Рис. 5.7 - Схема ручной дуговой резки металла плавящимся электродом При дуговой резке в быту часто пользуются обычными сварочными электродами, однако лучше использовать специализированные электроды с покрытиями, способствующими улучшению процесса резки. Такие покрытия повышают устойчивость дуги, замедляют плавление стержня электрода, изолируют его от стенок реза и ускоряют резку благодаря окислению расплавленного металла компонентами покрытия. Металлические электроды для резки изготовляют из проволоки марок Св-08 или Св-08А ∅3—12 мм и длиной не более 250–300 мм. Толщина слоя покрытия 1–1,5 мм на сторону. Сила тока выбирается примерно из расчета 55–65 А на 1 мм диаметра электрода. Недостатки этого способа – низкая производительность и плохое качество реза, который характеризуется большими неровностями и натеками металла с обратной стороны. Сварные соединения Сварным соединением называют неразъемное соединение двух и более элементов (деталей), выполненное с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла со структурными и другими изменениями в результате термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла. Сварной шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Сварной узел представляет собой часть сварной конструкции, в которой сварены примыкающие друг к другу элементы. Сварной конструкцией называется металлическая конструкция, изготовленная из отдельных деталей или узлов с помощью сварки. Металл деталей, подлежащих соединению сваркой, называют основным металлом. Металл, подаваемый в зону дуги дополнительно к расплавленному основному металлу, называют присадочным металлом. Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл, называют наплавленным металлом. Сплав, образованный переплавленным основным или основным и наплавленным металлами, называют металлом шва. Работоспособность сварного изделия определяется типом сварного соединения, формой и размерами сварных соединений и швов, их расположением относительно действующих сил, плавностью перехода от сварного шва к основному металлу и др. При выборе типа сварного соединения учитывают условия эксплуатации (статические или динамические нагрузки), способ и условия изготовления сварной конструкции (ручная сварка, автоматическая в заводских или монтажных условиях), экономию основного металла, электродов и др. По форме сопряжения соединяемых деталей различают следующие типы сварных соединений: стыковое, угловое, торцовое,тавровое и нахлестанное (рис. 5.8). Применяют также нахлесточные соединения с точечными и прорезными сварными швами, выполненными дуговой сваркой. Стыковое соединение представляет собой сварное соединение двух деталей, расположенных в одной плоскости и примыкающих друг к другу торцовыми поверхностями. Оно наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений. Угловое соединение это сварное соединение двух элементов, расположенных под углом друг к другу и сваренных в месте примыкания их кромок. Торцовое соединение представляет собой соединение, в котором боковые поверхности элементов примыкают друг к другу. Тавровое соединение это соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Как правило, угол между элементами прямой. Нахлесточное соединение представляет собой сварное соединение, в котором соединяемые элементы расположены параллельно и частично перекрывают друг друга.

А б в г д Рис. 5.8 - Типы сварных соединений: а - стыковое; б - угловое; в - торцевое; г - тавровое; д – нахлёсточное. В зависимости от типов сварных соединений различают стыковые и угловые сварные швы. Стыковые швы выполняют при сварке стыковых соединений, угловые при сварке угловых, тавровых и нахлёсточных соединений. По характеру выполнения сварные швы могут быть одно - и двусторонними, а по числу слоев – одно - и многослойными, а также многопроходными (рис. 5.9).

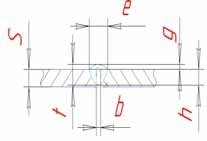

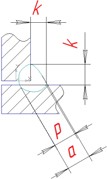

Рис. 5.9 - Одно- (а) и двусторонний (б) однопроходные швы и многослойный многопроходный сварной шов (в): 1 - 8 - очередность выполнения проходов; 1 - корневой шов; 7 - облицовочный шов; 8 - подварочный шов; I - IV - слои Слой сварного шва - это часть металла шва, которая состоит из одного или нескольких валиков, расположенных на одном уровне поперечного сечения шва. Валик представляет собой металл шва, наплавленный или переплавленный за один проход. Под проходом понимают выполнение валика в одном направлении при сварке или наплавке. Часть сварного шва, наиболее удаленную от его лицевой поверхности, называют корнем. Шов, выполняемый предварительно для предотвращения прожогов при многопроходной сварке или наплавленный в корень шва для обеспечения гарантированного проплавления, называют подварочным. Основные геометрические параметры стыкового и углового швов приведены на рисунке 5.10.

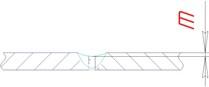

а б в Рис. 5.10 - Основные геометрические параметры стыковых (а, б) и углового (в) сварных швов: S - толщина детали; e - ширина шва; g - выпуклость (усиление); m - вогнутость (ослабление); h - глубина проплавления; t - толщина стыкового шва; b - зазор в стыке; k - катет углового шва; p - расчетная высота углового шва; a - толщина углового шва В зависимости от расположения швов в конструкции сварку выполняют в разных положениях: нижнем, горизонтальном, вертикальном и потолочном (рис. 5.11).

Рис 5.11 - Основные пространственные положения сварки

Сварные швы также подразделяются по положению в пространстве: «в лодочку», нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные (рис. 5.12).

Рис. 5.12 - Обозначение швов, имеющих разное пространственное положение (в скобках приведены существующие международные обозначения): Л - «в лодочку»; Н - нижнее; Пг - полугоризонтальное; Г - горизотальное; Пв - полувертикальное; В -–вертикальное; Пп - полупотолочное; П – потолочное. По протяженности различают швы непрерывные (сплошные) и прерывистые. Непрерывный шов - это сварной шов без промежутков по длине, прерывистый шов - такие промежутки имеет. Прерывистые швы могут быть цепными или шахматными (рис. 5.13 а). По отношению к направлению действующего усилия Р швы подразделяют на продольные, поперечные, комбинированные и косые (рис. 5.13 б ).

Рис. 5.13 - Классификация сварных швов по протяженности (а) и направлению действующего усилия (б) Сварные швы, применяемые для фиксации взаимного расположения, размеров и формы собираемых под сварку элементов, называются прихватками. Длина каждой прихватки составляет от 3 до 6 толщин свариваемого металла, расстояние между ними выдерживается от 20 до 40 толщин. Ставят прихватки с лицевой стороны соединения, очищают от шлака, а при сварке полностью удаляют или полностью переплавляют. По форме поперечного сечения швы могут быть без разделки кромок (при толщине свариваемых деталей от 2 до 30 мм), с односторонней разделкой кромки (3—60 мм), с дву-сторонней разделкой кромок (до 100 мм) (рис. 5.14).

Рис. 5.14 - Подготовка кромок стыковых (а- е) и угловых (ж- и) швов: а - с отбортовкой кромок; б - без разделки кромок; в - с разделкой одной кромки; г - с односторонней разделкой двух кромок; д - с Х-образной разделкой двух кромок: е - с U-образной разделкой; ж - без разделки; з - с односторонней разделкой; и - с двусторонней разделкой; к - конструктивные элементы разделки

|

|||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 1256; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.252.201 (0.041 с.) |