Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электрооборудование сварочных установок

Наиболее простыми являются сварочные установки (посты) для ручной дуговой сварки. Основу электрооборудования такого сварочного поста составляет источник сварочного тока. В качестве источников применяют специальные сварочные трансформаторы, выпрямители и электромашинные преобразователи переменного тока в постоянный. Кроме источника тока в состав сварочного поста входят распределительный щит, соединительные гибкие провода и электродержатель. Сварочные трансформаторы по конструктивным и электромагнитным схемам подразделяют на трансформаторы: с отдельным дросселем, с совмещенным дросселем, с подвижными обмотками, с магнитным шунтом и с подмагничиванием постоянным током. Дроссели, магнитные шунты, подвижные обмотки или подмагничивание постоянным током используют в этих трансформаторах для регулировки сварочного тока. Наиболее часто применяют трансформаторы с подвижными обмотками, как наиболее простые и надежные. Сердечник такого трансформатора — стержневого типа, шихтованный. Первичная и вторичная обмотки - слоевые, с развитой поверхностью охлаждения. Каждая обмотка состоит из двух катушек, которые могут соединяться последовательно и параллельно. На магнитопроводе расположены неподвижная первичная и подвижная вторичная обмотки, которые ходовым винтом с помощью рукоятки регулирования тока перемещаются вдоль магнитопровода изменяя магнитный поток рассеяния, а, следовательно, сварочный ток. Для повышения коэффициента мощности служит конденсатор. Сварочные выпрямители применяют при сварке на постоянном токе, представляющем более широкие технологические возможности, чем переменный ток. Основными составными частями выпрямителей являются трехфазный трансформатор, состоящий из неподвижных и подвижных катушек с регулировкой напряжения и блок ВБ полупроводниковых вентилей, собранных по схеме трехфазного моста. Сварочный ток изменяется рукояткой. Для охлаждения сварочного агрегата используют электровентилятор. Все более широкое распространение получает полуавтоматическая сварка в среде защитных газов и под флюсом. При полуавтоматической сварке механизирована подача сварочной проволоки в зону сварки. Одним из наиболее простых по конструкции и управлению является шланговый полуавтомат ПШ для сварки под флюсом.

В электроприводе подающего механизма использован асинхронный электродвигатель М с короткозамкнутым ротором. Двигатель через редуктор (на схеме не показан) связан с ведущим роликом ВР механизма подачи сварочной проволоки СП. Питание двигателя осуществляется от двух однофазных трансформаторов Т1 и Т2, понижающих напряжение до безопасного значения (42 В). Реверс двигателя для установочных ходов механизма подачи осуществляется с помощью переключателя ПР. Ступенчатая регулировка скорости подачи проволоки производится изменением передаточного отношения редуктора механизма. Для управления полуавтоматом используется однокнопочный пост SВ, смонтированный на рукоятке горелки. При нажатии SВ срабатывает промежуточное реле Р, которое включает двигатель подачи М и силовой контактор КМ. Во время работы полуавтомата кнопка SВ, не имеющая самоблокирования, должна быть нажата. При отпускании SВ сварочный трансформатор отключается. Общий выключатель и аппараты на схеме не показаны. При сварочных работах выполняют ряд условий по соблюдению правил охраны труда и техники безопасной работы. Если электросварочные работы проводят внутри помещений, то они должны быть хорошо вентилируемые. Электросварщик должен работать в специальной одежде (брезентовом костюме, рукавицах, ботинках), для защиты глаз и лица использовать щиток-шлем или маску с защитными стеклами. Сварочный агрегат и его аппаратуру осматривают и чистят не реже одного раза в месяц. Ремонт сварочного оборудования выполняют в соответствии с графиком, утвержденным главным энергетиком предприятия. При текущих ремонтах установки измеряют сопротивление изоляции электрических цепей, а после капитального ремонта изоляцию испытывают на электрическую прочность.

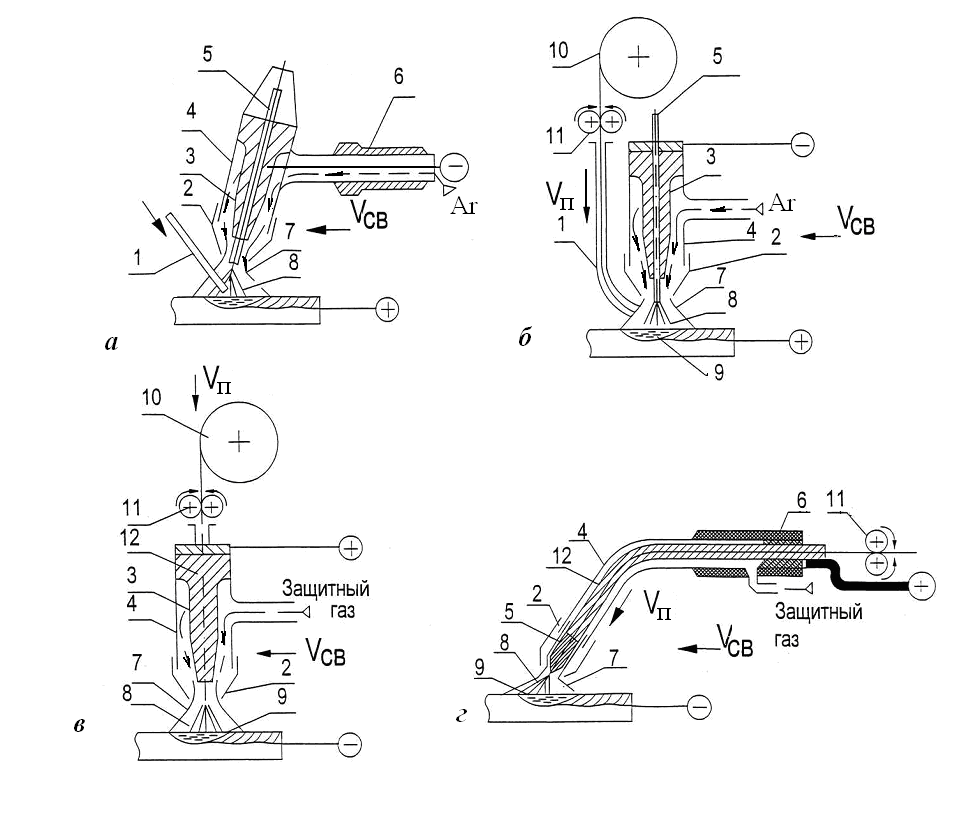

Рисунок 3. Виды сварки в защитных газах. Виды сварки в защитных газах: 1 - присадочный пруток или проволока; 2 – сопло; 3 – токопроводящий мундштук; 4 – корпус горелки; 5 - неплавящийся вольфрамовый электрод; 6 – рукоять горелки; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного метала; 10 – кассета с проволокой; 11 – механизм подачи; 12 – плавящийся металлический электрод (сварочная проволока)

Электросварочные установки являются специфичными электроприемниками электроэнергии. В соответствии с ПУЭ питание сварочной дуги не допускается от силовой, осветительной или контактной электрической сети. Основное электрооборудование электросварочных установок включает источник питания (ИП), электроприводы перемещения тележек и подачи сварочной проволоки (при необходимости, у автоматов и полуавтоматов), коммутационную, защитную и управляющую аппаратуру, устройства для поджигания и стабилизации дуги. По технологии процесса различают следующие виды электросварки: дуговая, контактная и специальные. В зависимости от технологии электросварки источники питания могут быть общепромышленные и специальные. Применяются следующие виды ИП: постоянного тока (электромашинные преобразователи, выпрямители и передвижные сварочные подстанции) и переменного тока (одно- и трехфазные трансформаторы 380 В). В зависимости от вида энергии и характера ее преобразования различают следующие типы источников питания: трансформатор, выпрямитель, генератор, преобразователь, агрегат и др. В настоящее время нашли широкое применение инверторные источники питания для самых различных видов электросварки. Все оборудование для электросварки можно разделить на две большие группы по принципу работы: аппараты трансформаторного типа и инверторные аппараты. Строго говоря, трансформатор присутствует во всех аппаратах, однако в оборудовании трансформаторного типа преобразование энергии происходит на частоте питающей сети, в то время как в аппаратах инверторного типа преобразование происходит на частотах порядка 100 кГц. Традиционными характерными преимуществами трансформаторного оборудования являются: надежность, простота в использовании, сравнительная дешевизна. Все трансформаторное оборудование можно разделить на две группы: простые (ВД301, ВД1201 и др., в том числе зарубежные трансформаторы фирм типа SekoUnistep и др.) и тиристорные аппараты (ВДУ506, УДГУ350 и др.). Надежность простых нерегулируемых трансформаторных аппаратов достигается благодаря простоте устройства. Аппарат состоит из трансформатора, выпрямителя и сглаживающего дросселя. Для регулирования сварочного тока используется ступенчатое переключение напряжений, а для смягчения жесткой вольтамперной характеристики используют балластное сопротивление. КПД установки с балластным сопротивлением не превышает 30%, что не дает эффективного производства. Оборудование тиристорного типа позволяет изменять выходную характеристику без применения балластного сопротивления. Принципиальное отличие аппаратов такого типа от простых трансформаторных состоит в использовании управляемого тиристорного выпрямителя вместо неуправляемого. В выпрямителе трансформатор выполняет функции понижения напряжения, а иногда еще формирования необходимой внешней характеристики и регулирования режима. На каждом из трех стержней магнитопровода 3 размещены по одной первичной 1 и одной вторичной 2 обмотке соответствующей фазы. Магнитопровод набирается из отдельных пластин, изолированных лаком для уменьшения вихревых токов. Находят применение витые ленточные магнитопроводы которые после навивки и скрепления лаком распиливают пополам, что облегчает сборку и ремонт трансформатора. Цилиндрические первичные и вторичные обмотки навиваются из алюминиевого изолированного провода, реже – из медного. Если вторичную обмотку концентрично разместить на первичной, то трансформатор имеет малое магнитное рассеяние и формирует жесткую внешнюю характеристику. При размещении первичной и вторичной обмоток на значительном расстоянии друг от друга получают трансформатор с увеличенным рассеянием и падающей внешней характеристикой. Магнитопроводы. Действительно, магнитное сопротивление на пути потока, создаваемого обмотками фазы В, меньше, чем для фаз А и С, поэтому ток в фазе В выше остальных, а в кривой выпрямленного тока появляется гармоническая составляющая с частотой 100 Гц, накладывающаяся на основную с частотой 300 Гц. Симметричный магнитопровод имеет более сложное устройство, дороже и поэтому не нашел применение.

В качестве понижающего трансформатора в сварочных выпрямителях чаще всего используют трехфазные трансформаторы с нормальным или повышенным магнитным рассеянием, также трансформаторы с жесткой характеристикой (для электрошлаковой сварки). Особенно широкое распространение получили трансформаторы с подвижными катушками. Они просты по устройству, обладают высоким КПД, имеют небольшую массу. Такие трансформаторы имеют два диапазона сварочных токов, обеспечиваемых соответствующим соединением первичных и вторичных обмоток. В конструкциях отечественных сварочных выпрямителей чаще используют селеновые или кремниевые силовые вентили (неуправляемые диоды, не полностью управляемые тиристоры и управляемые транзисторы) с принудительным воздушным охлаждением. В частности, сварочный выпрямитель типа ВД-306УЗ является источником питания постоянного тока с падающими внешними характеристиками. На базе управляемых вентилей (тиристоров и транзисторов) созданы выпрямители с промежуточным высокочастотным звеном – инвертором. Силовые транзисторы, благодаря уникальным возможностям регулирования, нашли широкое применение. Инвертор – это устройство, преобразующее постоянное напряжение в высокочастотное переменное. В выпрямителе с инвертором используются амплитудное, частотное и широтное регулирование сварочного режима. Естественные внешние характеристики выпрямителя зависят от конструкции инвертора и трансформатора.

Оборудование инверторного типа зарекомендовало себе следующими характерными чертами: качество сварки, гибкость применения, компактность и легкость транспортировки, экономия электроэнергии. Современное сварочное оборудование, построенное на базе инверторных источников, дает существенную экономию электроэнергии за счет высокого КПД и высокого коэффициента мощности. С появлением инверторных источников ранее применяемые источники питания называют конвенциональными, т.е. традиционными. Входной выпрямительный блок V1 преобразует переменное напряжение сети в постоянное, которое сглаживается с помощью низкочастотного фильтра L1, C1. Далее выпрямленное напряжение преобразуется в однофазное переменное высокой частоты с помощью инвертора на двух транзисторах VT1 и VT2. Далее напряжение понижается трансформатором T до Процесс инвертирования. При подаче сигнала на базу транзистора VT1 отпирается его коллекторная цепь, и по первичной обмотке трансформатора Т в интервале времени

|

||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 444; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.244.201 (0.011 с.) |

, выпрямляется блоком вентилей V2, проходит через фильтры L2, C2 и подается на дугу в виде сглаженного напряжения

, выпрямляется блоком вентилей V2, проходит через фильтры L2, C2 и подается на дугу в виде сглаженного напряжения  .

. протекает ток в направлении, показанном тонкой линией. При снятии сигнала с базы этот ток прекращается. С некоторой задержкой отпирается транзистор VT2, при этом в интервале времени

протекает ток в направлении, показанном тонкой линией. При снятии сигнала с базы этот ток прекращается. С некоторой задержкой отпирается транзистор VT2, при этом в интервале времени  ток по трансформатору идет уже в другом направлении (показано пунктиром). Таким образом, по первичной обмотке трансформатора идет переменный ток. Длительность его периода Т и частота переменного тока f = 1/T зависят от частоты запуска транзисторов, определяемой частотой управления. Обычно частота устанавливается на уровне 1…100 кГц. Эта частота не зависит от сети, такой инвертор называют автономным. Если инвертор конструктивно объединяют с трансформатором Т, выпрямительным блоком V2 и фильтром L2-C2, то такое устройство называют конвертором, у него на выходе, как и на входе, постоянное напряжение, но меньшей величины.

ток по трансформатору идет уже в другом направлении (показано пунктиром). Таким образом, по первичной обмотке трансформатора идет переменный ток. Длительность его периода Т и частота переменного тока f = 1/T зависят от частоты запуска транзисторов, определяемой частотой управления. Обычно частота устанавливается на уровне 1…100 кГц. Эта частота не зависит от сети, такой инвертор называют автономным. Если инвертор конструктивно объединяют с трансформатором Т, выпрямительным блоком V2 и фильтром L2-C2, то такое устройство называют конвертором, у него на выходе, как и на входе, постоянное напряжение, но меньшей величины.