Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет режима обжатий в черновой и чистовой клетяхСтр 1 из 4Следующая ⇒

Содержание Введение . Фабрикация сляба . Расчет режима обжатий в черновой и чистовой клетях 3. Расчет скоростного режима прокатки на клети «Дуо» 3.1 Расчет скоростного режима прокатки на клети «Кварто» 4. Определение допустимых усилий на валках клети «Дуо» 4.1 Определение допустимых усилий на валках клети «Кварто» . Определение допустимого момента при прокатке на клети «Дуо» Определение допустимого момента при прокатке на клети «Кварто» . Расчет температурного режима на клети «Дуо» Расчет температурного режима на клети «Кварто» 7. Расчет энергосиловых параметров при прокатке на клети «Дуо» 7.1 Расчет энергосиловых параметров при прокатке на клети «Кварто» . Проверка двигателя черновой клети на нагрев Проверка двигателя чистовой клети на нагрев Заключение Библиографический список

Введение

Стан предназначен для прокатки толстых листов толщиной 4-25мм» шириной от 1220 -2000мм и длиной 20000мм по годному. Стан двухклетьевой. Черновая клеть "Дуо"- диаметр валков 940 мм, длина бочки валка.2500мм, привод от двух двигателей мощностью 1160квт каждый число оборотов 0-23-32 об/мин. Чистовая клеть "Кварто"- диаметр рабочих валков 700мм, опорных 1310мм, привод через универсальные шпиндели и шестеренную клеть от электродвигателя мощностью 2300 квт, число оборотов 0-46-64 об/мин., длина бочки 2300мм.. Технология прокатки на стане "2250" Сляб поступает на склад заготовок из блюминга 1250, где их осматривают и если есть дефекты, то их зачищают, также удаляется окалина с помощью резаков. Потом слябы взвешивают, проводят замеры и передают на загрузочный рольганг, из которого с помощью толкателя слябы загружаются в методическую нагревательную печь. В печах слябы греют приблизительно 1,5-2,5 часа до температуры 1150-1250 С0 в зависимости от их размеров и марок стали. Процесс нагрева для избежания большого окалино образования ведут форсировано согласно инструкции. Время нагрева зависит от вида посада, который бывает холодным или горячим (температура слябов около 400 С). Выданный из печи сляб приемным и рабочим рольгангами перемещается к валам клети ДУО и задается в них при минимальных оборотах двигателя. Если сляб перемещается не по оси рольганга, то он на ходу центрируется одной из линеек манипуляторов.

Первые два пропуска делаются вдоль длины сляба: при продольной прокатке для предотвращения получения узких концов раската, суммарная вытяжка должна быть максимальной (не менее 15-20 % от толщины сляба), при поперечной прокатке для получения нужной ширины раската с допуском кромок, суммарные обжатия ограничиваются длиной сляба и нужной шириной листа. Суммарное обжатие в первых двух проходах распределяется между ними таким образом, чтобы обеспечить хорошее взрыхление и сбив окалины. После протяжки сляб кантуют на 900 с помощью конических роликов и правой линейки манипулятора для разбивки ширины при продольной прокатке, получения заданной толщины листа при поперечной прокатке. Если длина (ширина) превышает заданную более чем на 30 мм, то этот сляб должен прокатываться вдоль. Величина допуска на боковую обрезь должна быть от 80 до 140 мм в зависимости от толщины листа, схемы прокатки, ширины листа, толщины и ширины сляба. Толщина подката, передаваемого на чистовую клеть, зависит от равномерной загрузки клетей и максимальной производительности стана. Если розкат в результате большого износа и прогиба валков имеет волновую кромку и неровные торцы, то в этом случае: уменьшается обжатие при разбивке ширины в последних пропусках; применяется проглаживание в соответствующих пропусках при том же зазоре, что и в предыдущем пропуске на 2- 4 мм больше; уменьшается подача воды на валки, не допуская нагрева валков выше 70 С. После черновой клети подкат передают на чистовую клеть, где происходит окончательное формирование листа. Из чистовой клети розкат передается на роликовую правильную машину №1, где они подлежат правке. Правка раскатов основывается на знакопеременном изгибе. Температура раската при правке составляет 700С0. Если раскат нуждается в повышении механических свойств, то его с помощью шлейпера направляют к термической роликовой проходной печи. В термической печи проводят отпуск и подогрел раската для повторной правки на роликовой правильной машине №2. После правки все раскаты поступают на инспекторский стол, где их осматривают контролер ОТК, если обнаруживают дефекты, то раскаты отправляют на дороботку, а если дефектов не обнаружено, то раскаты кантуют на вторую сторону с помощью пальцев кантователя, осматривают и передают на участок резки.

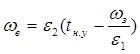

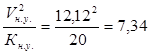

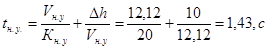

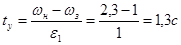

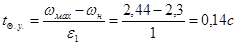

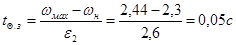

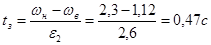

На стане 2250 используют дисковые ножницы для обрезания боковых кромок листа, что позволяет получить лист правильной формы по бокам, после обрезания боковых кромок раскат передается на гильотинные ножницы для обрезания передней и задней части листа, и режут на мерные длины. После порезки листы поступают на стелажы выдачи, где их осматривают и если есть дефекты, которые можно устранить, то их зачищают с помощью машин с абразивными кругами. В случае, если есть непоправимые дефекты, листы отбраковываються. Потом готовые листы складываются в пачки и отгружаются согласно заказов. Характеристика клетей: Черновая клеть ДУО рабочие валки: материал - чугун номинальный диаметр Dн- 940 мм минимальный диаметр Dм - 885 мм длина бочки валка Lб - 2500 мм диаметр шейки валка dш - 640 мм длина шейки валка lш - 855 мм масса рабочего валка mв - 30 т подшипники - текстолитовые Привод валков - индивидуальный мощность двигателя N-1160 кВт угловая скорость вращения двигателяw - 2.4-3.4 рад/сек максимальный момент двигателя Мм - 2,5 Мн.м номинальный момент двигателяМн - 1 Мн.м угловое ускорениеe1 -1 рад/с2 угловое замедление e2 - 2.6 рад/с2 скорость подъема и опускания нажимных винтовVн.у. - 12.12 мм/с2 расстояние между клетямиLp - 24,65 м скорость транспортного рольгангаVp - 1,88 м/с ускорение нажимных винтов Кн.у.- 20 мм/с2 Чистовая клеть Кварто рабочие валки материал валков - легированный чугун с пластинчатым графитом номинальный диаметр Dн - 700 мм минимальный диаметр Dм - 665 мм длина бочки Lб - 2300 мм диаметр шейки dш - 440 мм длина шейки lш - 760 мм масса валка mр- 9,2 т опорные валки: материал валков - кованая сталь 9ХФ номинальный диаметр Dн - 1310 мм минимальный диаметр Dм - 1270 мм диаметр шейки dш - 750 мм длина шейки lш - 760 мм наружный диаметр подшипника опорного валка Dп- 985мм мощность двигателя N - 2300 кВт угловая скорость вращения двигателяω - 4.8 - 6.7 рад/с максимальный момент двигателяМм - 1218 кН.м номинальный момент двигателяМн - 487 кН.м угловое ускорениеe1 - 2.5 рад/с2 угловое замедление e2 - 3.5 рад/с2 скорость подъема и опускания нажимных винтов Vн.у. - 25,3 мм/с Фабрикация сляба

Номинальная масса 1 листа:

mn= H*B*L * g

где g - плотность стали = 7,85 т/м3 mл= 0,010*1.6*4*7,85 = 0,5 т примем 3-х кратный раскат, тогда mр = 0,5*3=1.5т Необходимая масса сляба: сл = mр* Кф,

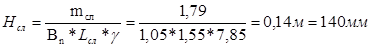

где Кф - фабрикационный коэффициент =1,19 m сл =1.5*1,19 = 1.79т Выбираем геометрические размеры сляба: принимаю: Всл.=950 мм, Lсл = 1460 мм, тогда:

окончательные размеры сляба: 140x1050х1550мм Заключение

В курсовом проекте выполнены: фабрикация сляба; расчеты режимов обжатий в черновой и чистовой клетях; расчеты скоростных и температурныхрежимов прокатки. Выполнены проверки по энергосиловым параметрам прокатки и нагреву главных двигателей. Проверки показали, что расчетные усилия и моменты прокатки по проходам не превышают допустимых значений. Проверка главных двигателей на нагрев показала, что двигатели будут длительно нормально работать без перегрева. Разработанную технологию прокатки листа можно использовать в дипломном проектировании и на производстве.

Библиографический список 1. Технологическая инструкция по стану 2250 2. Торновский И.Н. и др. Прокатка на блюминге, Москва, изд "Металлургия",1%3г. 3. Королев А.А. Конструкция и расчет машин и механизмов, изд "Металлургия", 2009г. 4. Зюзин В.Н. Бровкин М.Н. и др.Сопротивление деформации стали при горячей прокатке. изд."металлургия" 2006 г. 5. Андреев Л.В., Тюленев ГГ. Автоматическая зависимость"сопротивления деформации металла от температуры, скорости и степени деформации. "Сталь". 2008г. №9 6.Целиков А.И., Смирнов В.В. Прокатные станы. Металлургиздат. 2008 г. Содержание Введение . Фабрикация сляба . Расчет режима обжатий в черновой и чистовой клетях 3. Расчет скоростного режима прокатки на клети «Дуо» 3.1 Расчет скоростного режима прокатки на клети «Кварто» 4. Определение допустимых усилий на валках клети «Дуо» 4.1 Определение допустимых усилий на валках клети «Кварто» . Определение допустимого момента при прокатке на клети «Дуо» Определение допустимого момента при прокатке на клети «Кварто» . Расчет температурного режима на клети «Дуо» Расчет температурного режима на клети «Кварто» 7. Расчет энергосиловых параметров при прокатке на клети «Дуо» 7.1 Расчет энергосиловых параметров при прокатке на клети «Кварто» . Проверка двигателя черновой клети на нагрев Проверка двигателя чистовой клети на нагрев Заключение Библиографический список

Введение

Стан предназначен для прокатки толстых листов толщиной 4-25мм» шириной от 1220 -2000мм и длиной 20000мм по годному. Стан двухклетьевой. Черновая клеть "Дуо"- диаметр валков 940 мм, длина бочки валка.2500мм, привод от двух двигателей мощностью 1160квт каждый число оборотов 0-23-32 об/мин. Чистовая клеть "Кварто"- диаметр рабочих валков 700мм, опорных 1310мм, привод через универсальные шпиндели и шестеренную клеть от электродвигателя мощностью 2300 квт, число оборотов 0-46-64 об/мин., длина бочки 2300мм.. Технология прокатки на стане "2250" Сляб поступает на склад заготовок из блюминга 1250, где их осматривают и если есть дефекты, то их зачищают, также удаляется окалина с помощью резаков. Потом слябы взвешивают, проводят замеры и передают на загрузочный рольганг, из которого с помощью толкателя слябы загружаются в методическую нагревательную печь. В печах слябы греют приблизительно 1,5-2,5 часа до температуры 1150-1250 С0 в зависимости от их размеров и марок стали. Процесс нагрева для избежания большого окалино образования ведут форсировано согласно инструкции. Время нагрева зависит от вида посада, который бывает холодным или горячим (температура слябов около 400 С).

Выданный из печи сляб приемным и рабочим рольгангами перемещается к валам клети ДУО и задается в них при минимальных оборотах двигателя. Если сляб перемещается не по оси рольганга, то он на ходу центрируется одной из линеек манипуляторов. Первые два пропуска делаются вдоль длины сляба: при продольной прокатке для предотвращения получения узких концов раската, суммарная вытяжка должна быть максимальной (не менее 15-20 % от толщины сляба), при поперечной прокатке для получения нужной ширины раската с допуском кромок, суммарные обжатия ограничиваются длиной сляба и нужной шириной листа. Суммарное обжатие в первых двух проходах распределяется между ними таким образом, чтобы обеспечить хорошее взрыхление и сбив окалины. После протяжки сляб кантуют на 900 с помощью конических роликов и правой линейки манипулятора для разбивки ширины при продольной прокатке, получения заданной толщины листа при поперечной прокатке. Если длина (ширина) превышает заданную более чем на 30 мм, то этот сляб должен прокатываться вдоль. Величина допуска на боковую обрезь должна быть от 80 до 140 мм в зависимости от толщины листа, схемы прокатки, ширины листа, толщины и ширины сляба. Толщина подката, передаваемого на чистовую клеть, зависит от равномерной загрузки клетей и максимальной производительности стана. Если розкат в результате большого износа и прогиба валков имеет волновую кромку и неровные торцы, то в этом случае: уменьшается обжатие при разбивке ширины в последних пропусках; применяется проглаживание в соответствующих пропусках при том же зазоре, что и в предыдущем пропуске на 2- 4 мм больше; уменьшается подача воды на валки, не допуская нагрева валков выше 70 С. После черновой клети подкат передают на чистовую клеть, где происходит окончательное формирование листа. Из чистовой клети розкат передается на роликовую правильную машину №1, где они подлежат правке. Правка раскатов основывается на знакопеременном изгибе. Температура раската при правке составляет 700С0. Если раскат нуждается в повышении механических свойств, то его с помощью шлейпера направляют к термической роликовой проходной печи. В термической печи проводят отпуск и подогрел раската для повторной правки на роликовой правильной машине №2. После правки все раскаты поступают на инспекторский стол, где их осматривают контролер ОТК, если обнаруживают дефекты, то раскаты отправляют на дороботку, а если дефектов не обнаружено, то раскаты кантуют на вторую сторону с помощью пальцев кантователя, осматривают и передают на участок резки. На стане 2250 используют дисковые ножницы для обрезания боковых кромок листа, что позволяет получить лист правильной формы по бокам, после обрезания боковых кромок раскат передается на гильотинные ножницы для обрезания передней и задней части листа, и режут на мерные длины.

После порезки листы поступают на стелажы выдачи, где их осматривают и если есть дефекты, которые можно устранить, то их зачищают с помощью машин с абразивными кругами. В случае, если есть непоправимые дефекты, листы отбраковываються. Потом готовые листы складываются в пачки и отгружаются согласно заказов. Характеристика клетей: Черновая клеть ДУО рабочие валки: материал - чугун номинальный диаметр Dн- 940 мм минимальный диаметр Dм - 885 мм длина бочки валка Lб - 2500 мм диаметр шейки валка dш - 640 мм длина шейки валка lш - 855 мм масса рабочего валка mв - 30 т подшипники - текстолитовые Привод валков - индивидуальный мощность двигателя N-1160 кВт угловая скорость вращения двигателяw - 2.4-3.4 рад/сек максимальный момент двигателя Мм - 2,5 Мн.м номинальный момент двигателяМн - 1 Мн.м угловое ускорениеe1 -1 рад/с2 угловое замедление e2 - 2.6 рад/с2 скорость подъема и опускания нажимных винтовVн.у. - 12.12 мм/с2 расстояние между клетямиLp - 24,65 м скорость транспортного рольгангаVp - 1,88 м/с ускорение нажимных винтов Кн.у.- 20 мм/с2 Чистовая клеть Кварто рабочие валки материал валков - легированный чугун с пластинчатым графитом номинальный диаметр Dн - 700 мм минимальный диаметр Dм - 665 мм длина бочки Lб - 2300 мм диаметр шейки dш - 440 мм длина шейки lш - 760 мм масса валка mр- 9,2 т опорные валки: материал валков - кованая сталь 9ХФ номинальный диаметр Dн - 1310 мм минимальный диаметр Dм - 1270 мм диаметр шейки dш - 750 мм длина шейки lш - 760 мм наружный диаметр подшипника опорного валка Dп- 985мм мощность двигателя N - 2300 кВт угловая скорость вращения двигателяω - 4.8 - 6.7 рад/с максимальный момент двигателяМм - 1218 кН.м номинальный момент двигателяМн - 487 кН.м угловое ускорениеe1 - 2.5 рад/с2 угловое замедление e2 - 3.5 рад/с2 скорость подъема и опускания нажимных винтов Vн.у. - 25,3 мм/с Фабрикация сляба

Номинальная масса 1 листа:

mn= H*B*L * g

где g - плотность стали = 7,85 т/м3 mл= 0,010*1.6*4*7,85 = 0,5 т примем 3-х кратный раскат, тогда mр = 0,5*3=1.5т Необходимая масса сляба: сл = mр* Кф,

где Кф - фабрикационный коэффициент =1,19 m сл =1.5*1,19 = 1.79т Выбираем геометрические размеры сляба: принимаю: Всл.=950 мм, Lсл = 1460 мм, тогда:

окончательные размеры сляба: 140x1050х1550мм Расчет режима обжатий в черновой и чистовой клетях

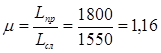

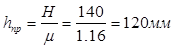

Т.к. Lб, = 2250, то производим протяжку сляба в длину до Lпр.=2500мм, тогда коэфф. вытяжки при прокатке сляба в первых продольных проходах составит:

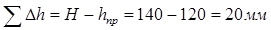

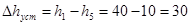

Толщина сляба после протяжки его в длину: Суммарное обжатие в продольных проходах:

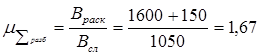

Суммарный коэфф. вытяжки при разбивке ширины:

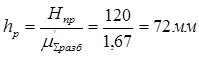

где 150 мм средняя величена боковой обрези. Толщина раската после разбивки ширины:

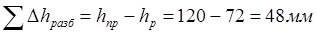

Суммарное обжатие при разбивке ширины:

Распределяем обжатия по проходам: При протяжке сляба в длину предусмотрим 2 прохода, т.к. кантовка возможна только спереди клети: проход - Dh1=10 мм;2 проход - Dh2 = 10 мм При разбивке ширины предусматриваем 4 прохода: 3 проход - Dh3 = 18 мм; 4проход - Dh4 = 16 мм; 5 проход - Dh5 = 12 мм проход - Dh6 = 2 мм Прокатка сляба до заданной h подката, после разбивки его ширины осуществляем за 3 прохода: 7 проход - Dh7 = 13 мм; 8 проход - Dh8= 10 мм;9 проход - Dh9 = 9 мм. Определяем коэфф. вытяжки и длину раската по проходам: 1 проход: Dh1 = 10 мм h1 = 140-10=130 мм m1=140/130 = 1,08 L1 =1547*1,08 = 1666 Таким образом, производим расчет для всех проходов в черновой и чистовой клети, учитывая кантовки на 90° после 2-го и 6-го прохода в черновой клети. Результаты расчета сводим в таблицу1.

Таблица 1. Расчетные параметры прокатки в черновой клети ДУО и в чистовой клети КВАРТО

3. Расчет скоростного режима на клети "Дуо"

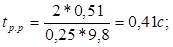

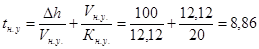

проход. Угловая скорость валков при выбросе раската в 1 проходе определяется по условию:

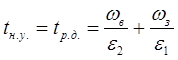

tн.у.- время установки верхнего валка для следующего прохода (время работы нажимного устройства) с, t p.д - время реверсирования двигателя, с tp.p. - время возврата раската к валкам, с tx - время паузы между проходами, с

откуда

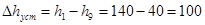

Dh1 =10 мм; Так как

то

Угловая скорость захвата во 2 проходе w3 = 1 рад/с Тогда wв =(1.43-(1/1))*2,6= 1.12рад/с время реверсирования раската:

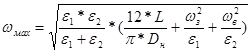

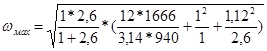

Задаемся угловой скоростью захвата в 1 проходе: 3 = 1 рад/с Наибольшую скорость валков в первом проходе определяем по формуле:

Время ускорения валков без металла:

Время ускорения валков с металлом до номинальной угловой скорости:

Время ускорения валков с металлом от номинальной угловой скорости до наибольшей в данном проходе:

Время замедления валкой с металлом до угловой скорости выброса в данном проходе:

т.к.wв<wн то

Время замедления валков до номинальной угловой скорости:

Время до полной остановки валков:

т.к.wв< wн

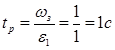

Машинное время 1 прохода:

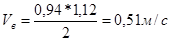

Средняя скорость прокатки: прокатка стан клеть

Таким же способом рассчитываем скоростные параметры в остальных проходах черновой клети. Результаты расчетов сведены в таблицу №2. Так как после 2 прохода необходимо производить кантовку раската на 90° с целью разбивки ширины, то время паузы между 2 и 3 проходами определяется продолжительностью кантовки. время кантовки принимаю = З с. Раскат также кантуется после 6-го прохода. Таблица 2 Параметры скоростного режима прокатки сляба 120х830х1000 мм на черновой клети.

Пауза между слябами:

Так как

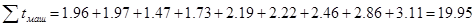

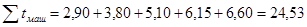

Следовательно tо=8.86 с; Суммарное машинное время по проходам на клети дуо:

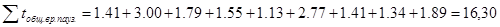

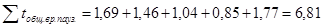

Суммарное время пауз по проходам:

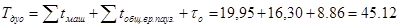

Цикл прокатки одного сляба на клети дуо:

3.1 Расчёт скоростного режима на клети "Кварто" Расчет скоростных параметров на клети «Кварто» аналогичен расчету скоростных параметров на клети «Дуо» Результаты расчетов сведены в таблице 3

Таблица 3 Параметры скоростного режима прокатки сляба 140х1050х1547 мм на чистовой клети.

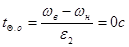

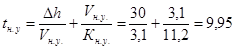

Пауза между слябами:

Так как

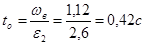

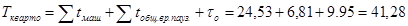

Следовательно tо=9.95 с; Суммарное машинное время по проходам на клети Кварто:

Суммарное время пауз по проходам:

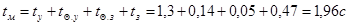

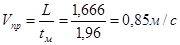

Цикл прокатки одного сляба на клети Кварто:

Из приведенного расчета скоростного режима по клетям «Дуо» и «Кварто» следует, что: Т дуо больше Т кварто

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 318; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.254.138 (0.275 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

;

; ;

; ;

; ;

; ;

; ;

; ;

;

;

; =2,44 рад/с;

=2,44 рад/с;

;

;

т.к.wв< wн

т.к.wв< wн

;

; мм;

мм; то

то  с;

с; с;

с; с;

с; с

с мм;

мм; то

то  с;

с; с;

с; с;

с; с

с