Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: «проектирование и расчет главного дизельного двигателя»Содержание книги

Поиск на нашем сайте

Курсовая работа по дисциплине: Судовые дизели Тема: «Проектирование и расчет главного дизельного двигателя»

Северодвинск г.

Введение

Цель данного курсового проекта: проектирование судового ДВС по исходным данным: типу и водоизмещению судна, на которое будет установлена СЭУ, требуемой скорости, составу используемого топлива и степени сжатия. В процессе выполнения курсового проекта теоретические знания по дисциплине «Судовое главное энергетическое оборудование» наряду с практическими навыками самостоятельной работы при решении технических задач систематизируются, расширяются и закрепляются. Любая судовая энергетическая установка (СЭУ) предназначена для обеспечения движения судна и снабжения необходимой энергией всех судовых потребителей. От СЭУ существенно зависят экономические показатели транспортного судна, уровень его строительной стоимости и текущих эксплуатационных затрат по содержанию. Затраты на СЭУ в среднем составляют 20...35 % общей строительной стоимости судна и 40...60 % затрат на содержание судна на ходу. Кроме того, основные качества транспортных судов - безопасность плавания, мореходность и провозоспособность в значительной мере обеспечиваются СЭУ. В связи с этим положениями проектирование СЭУ является одним из важнейших этапов создания судна. Анализ состава мирового коммерческого флота показывает, что в качестве СЭУ на транспортных и ледокольных судах в основном используются дизельные установки. Дизельный двигатель внутреннего сгорания (ДВС) принадлежит к типу тепловых двигателей, в которых химическая энергия топлива, сгорающего непосредственно внутри рабочего цилиндра, преобразуется в механическую работу. Газообразные продукты сгорания топлива, обладающие высокой температурой, расширяются и давят на стенки цилиндра и поршень, который совершает прямолинейно-поступательное движение. С помощью кривошипно-шатунного механизма это движение преобразуется во вращательное движение коленчатого вала. Такой способ превращения тепловой энергии в механическую работу позволяет обходиться без промежуточного рабочего вещества (носителя тепла), которым в паровых машинах является пар. Дизельные ДВС обладают самым высоким эффективным КПД, среди прочих установок, малым временем приготовления к пуску и постоянной готовностью к действию, взрыво- и пожаробезопасностью, способностью работать на дешевых тяжелых сортах топлива и еще рядом положительных особенностей. Это еще раз доказывает актуальность выбора дизельного ДВС и его непосредственного расчета и проектирования. Для реализации курсового проекта и достижения поставленных целей будут использованы техническая литература, посвященная разработке и проектированию СГЭО, ГОСТы, методические указания для данного курсового проекта под руководством В.А. Стенина для непосредственного планирования, расчета и написания работы. Исходные данные

Параметры для расчета судовой ДЭУ.

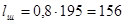

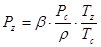

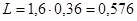

Тепловой расчет ДВС Теплота сгорания топлива

Теплота сгорания топлива - количество теплоты, выделяющееся при полном сгорании 1 кг топлива. Она зависит от элементарного состава топлива. Низшую теплоту сгорания жидкого топлива можно определить по формуле Д.И. Менделеева:

где

Процесс наполнения Основными параметрами, характеризующими процесс наполнения, являются:

Расчет процесса наполнения заключается в определении значений этих параметров. Давление в конце наполнения:

где

где

Скорость поступающего заряда через живые сечения клапана:

где

Наибольшая скорость протекания свежего заряда при открытии выпускных клапанов равна:

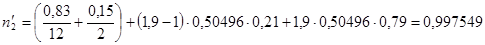

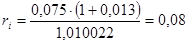

Коэффициент остаточных газов определяется по формуле:

где

Так как при наддуве температура воздуха после нагнетателя очень высока, то в систему включим «холодильник», который охлаждает воздух до температуры окружающей среды.

Температура смеси в конце наполнения:

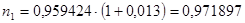

Коэффициент наполнения равен:

где

Процесс сжатия Основными параметрами, характеризующими процесс наполнения, являются:

Так как процесс сжатия политропный, то величины, характеризующие его начало и окончание, связаны уравнениями:

где

Процесс сгорания Количество воздуха теоретически необходимое для сгорания 1кг топлива:

где

Действительное количество воздуха поступающее в цилиндр:

где

Мольное количество смеси воздуха и остаточных газов, находящееся в цилиндре до горения:

Количество молей продуктов сгорания: А) Теоретическое:

Б) Фактическое:

где

Действительный коэффициент молекулярного изменения:

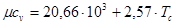

При постоянном объеме: Приближенные значения средних молекулярных теплоемкостей: для азота:

для кислорода:

для водяного пара:

- для углекислого газа:

Содержание кислорода в свежем заряде:

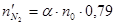

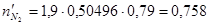

Содержание азота в свежем заряде:

Количество молей продуктов сгорания: азота:

кислорода:

- водяного пара:

углекислого газа:

Количество молей остаточных газов: азота:

кислорода:

водяного пара:

- углекислого газа:

Молярные доли компонентов топлива: кислород:

азот:

водяной пар:

- углекислый газ:

Молярная теплоемкость смеси газов:

При постоянном давлении: Приближенные значения средних молекулярных теплоемкостей: для азота:

для кислорода:

для водяного пара:

для углекислого газа:

Количество молей продуктов сгорания: азота:

кислорода:

водяного пара:

углекислого газа:

Молярные доли компонентов топлива: Молярные доли компонентов топлива считаем по формуле:

азот:

кислород:

водяной пар:

углекислый газ:

Молярная теплоемкость смеси газов:

Уравнение сгорания для смешанного цикла:

где

Температура в точке Z: Давление в точке Z:

Степень предварительного расширения:

Степень последующего расширения:

Процесс расширения Основными параметрами, характеризующими процесс наполнения, являются:

Давление начала расширения:

Давление конца расширения:

Температура конца расширения:

Процесс выпуска

В связи с тем, что в момент открытия выпускного клапана давление в цилиндре сравнительно высокое, приходится выпускные окна открывать с некоторым опережением, несколько раньше прихода поршня в нижнюю мертвую точку, чтобы избежать большого противодавления на поршень и, кроме того, чтобы ускорить и улучшить очистку цилиндра от остаточных газов. Ввиду того, что характер колебаний давления газов при выпуске не поддается точному теоретическому подсчету, поэтому в расчете вместо переменного давления используем среднее постоянное давление газов в период выпуска Это давление выше давления в выпускной трубе

Диаграмма движущих усилий

Сила тяжести Рв:

где mn=1000 кг/м2 - удельная масса поступательно движущихся частей, отнесённая к единице площади поршня (принимаем). Далее строим кривую удельных сил инерции по способу Гои, для чего проводим горизонтальный отрезок АВ, равный длине индикаторной диаграммы: АВ=200мм, затем из точки А в масштабе индикаторной диаграммы откладываем удельную силу инерции в ВМТ Jпо:

Jпо= -mn×ao= -mn×R×w2×(1+l)= -1000×0,18×76,452 ×(1+1/4,5)= - 1285812,55 Н/м2по= 16,4 мм

Из точки В вниз откладываем удельную силу инерции в НМТ:

Jп180= -mn×a180 = -mn×[-R×w2×(1-l)] = -12000×[(-0,18)×(76,45)2×(1-1/4,5)]=818244,35 Н/м2 = 10,4мм

Полученные точки C и D соединяют прямой. Из точки пересечения CD и AB откладывают вниз в принятом масштабе величину EF: =3×mn×l×R×w2=3×1000×1/4,5×0,18×(76,45)2=701352,3=8,9 мм.

Точку F соединяют прямыми с точками C и D. Линии CF и FD делят на одинаковое число равных частей и соединяют точки одного и того же номера прямыми. Через точки C и D по касательным и прямым, соединяющим одинаковые номера, проводим главную огибающую линию, которая и будет кривой удельных сил инерции. Построение диаграммы сил инерции, отнесённых к единице площади поршня, изображено в графической части проекта. Построение диаграммы движущихся усилий проводим следующим образом: проводим горизонтальный отрезок mm, равный четырём АВ: =4АВ=4×200=800 мм

делим отрезок mm на четыре равных участка; принимая прямую mm за атмосферную линию, строим развёрнутую индикаторную диаграмму; делим отрезок mm на четыре равных участка; на каждом участке наносим кривую сил инерции, отнесённых к единице площади поршня в зеркальном изображении; на каждом участке, как на диаметре, строим полуокружность; определяем поправку Брилса в масштабе абсцисс диаграммы:

откладываем из центра О каждого участка отрезок ОО’; построенные ранее полуокружности делим через каждые 15°, устанавливая транспортир в (×) О’; из каждой точки деления, на полуокружностях проводим вертикаль до пересечения с кривыми диаграммы; замеряем длину каждого из перпендикуляров между кривыми сил инерции и давления газов; результаты замеров заносим во вторую колонку таблицы №2 с учётом знака; подсчитываем значения касательного усилия Рк, соответствующим приведённым значениям углов.

Таблица 4.1

Детали поршневой группы

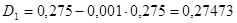

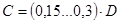

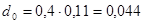

Расчет поршня. Диаметр головки поршня:

где

Диаметр юбки поршня:

Толщина днища:

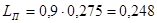

Расстояние от первого кольца до кромки днища:

Толщина цилиндрической стенки головки:

Толщина направляющей части юбки:

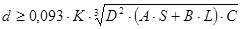

Длина направляющей части юбки:

Расстояние от нижней кромки юбки до оси поршневого пальца:

Полная длина поршня:

Необходимая длина направляющей части поршня:

где

Днище поршня рассчитываем на изгиб, так как днище поршня плоское, то условие прочности имеет вид:

где

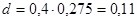

Расчет поршневого пальца: Диаметр пальца:

Рис. 5.1

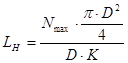

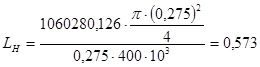

Длина вкладыша головного подшипника:

Внутренний диаметр пальца:

Длина пальца:

Расстояние между серединами опор пальца:

Длина опорной части бобышки:

Напряжение изгиба, возникающее в момент действия силы:

где

Напряжение среза:

где

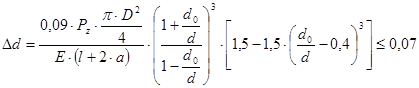

Степень овализации пальца: По методу Кинасошвили определим увеличение наружного диаметра в горизонтальной плоскости:

где

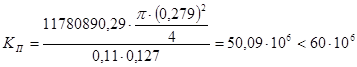

Удельное давление в подшипнике скольжения:

где

Удельное давление на гнездо бобышки:

где

Расчет коленчатого вала 1. Выбор материала вала: вал изготовлен из стали марки 45Х, предел прочности 2. Диаметр коленчатого вала:

где

. Диаметр шатунной ( . Толщина щеки:

5. Ширина щеки:

. Длина шатунной шейки:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

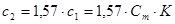

, - низшая теплота сгорания рабочего топлива,

- низшая теплота сгорания рабочего топлива,  ;

; - массовые доли углерода, водорода, кислорода, серы и воды в топливе.

- массовые доли углерода, водорода, кислорода, серы и воды в топливе. ;

; - коэффициент наполнения;

- коэффициент наполнения; - коэффициент остаточных газов;

- коэффициент остаточных газов; - давление в конце наполнения;

- давление в конце наполнения; - температура рабочей смеси;

- температура рабочей смеси; - давление остаточных газов;

- давление остаточных газов; - температура остаточных газов;

- температура остаточных газов; ,

, - наибольшая скорость протекания свежего заряда при открытии выпускных клапанов;

- наибольшая скорость протекания свежего заряда при открытии выпускных клапанов; - давление наддува,

- давление наддува,  ;

; - коэффициент скорости истечения, учитывающий вредные сопротивления при протекании воздуха через клапаны, для ДВС с наддувом

- коэффициент скорости истечения, учитывающий вредные сопротивления при протекании воздуха через клапаны, для ДВС с наддувом  ;

; - температура в начале процесса наполнения, К.

- температура в начале процесса наполнения, К. ,

, - температура воздуха после воздухоохладителя, К;

- температура воздуха после воздухоохладителя, К; - повышение температуры воздуха вследствие нагрева его в системе двигателя;

- повышение температуры воздуха вследствие нагрева его в системе двигателя; ;

; ,

, - площадь поршня;

- площадь поршня; - площадь сечения полностью открытых впускных клапанов;

- площадь сечения полностью открытых впускных клапанов; - коэффициент, равный 6..9;

- коэффициент, равный 6..9; ,

, .

. ;

; ,

, - давление остаточных газов,

- давление остаточных газов,  ;

; - давление в конце наполнения;

- давление в конце наполнения; - температура окружающей среды;

- температура окружающей среды; - повышение температуры воздуха вследствие нагрева его в системе двигателя

- повышение температуры воздуха вследствие нагрева его в системе двигателя  ;

; - степень сжатия, 16;

- степень сжатия, 16; - температура остаточных газов,

- температура остаточных газов,  ;

; ;

; ,

, ;

; ,

, - температура в начале процесса наполнения, К;

- температура в начале процесса наполнения, К; - температура в конце процесса наполнения, К;

- температура в конце процесса наполнения, К; .

. - показатель политропы сжатия;

- показатель политропы сжатия; - температура конца сжатия;

- температура конца сжатия; - давление конца сжатия;

- давление конца сжатия; ;

; ,

, ;

; ;

; ;

; ,

, - массовые доли углерода, водорода, кислорода в топливе.

- массовые доли углерода, водорода, кислорода в топливе. ;

; ,

, - коэффициент избытка воздуха при горении,

- коэффициент избытка воздуха при горении, ;

;  ;

; ,

, ;

; ,

, .

. ,

, - количество молей остаточных газов в конце процесса сгорания;

- количество молей остаточных газов в конце процесса сгорания; ,

, ;

; ;

; ,

, ;

; ,

,

;

; ,

,

;

; ,

,

,

,

,

,

;

; ,

,

,

, ;

; ,

, ;

; ,

, ;

; ,

, ;

; ,

, ;

; ,

, ;

; ,

, ;

; ,

, ;

; ,

, ;

; ,

, ;

; ,

, ;

; ,

, ;

; ;

; ;

; ;

; ;

; ,

, ,

, ,

, ;

; ;

; ,

, ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

;

;

; ,

, - коэффициент использования тепла,

- коэффициент использования тепла,  ;

; - степень повышения давления,

- степень повышения давления,  ;

; ;

; ;

; ,

,

;

; ,

, ;

; ,

,  ;

; - температура начала расширения;

- температура начала расширения; - давление начала расширения;

- давление начала расширения; - показатель политропы расширения;

- показатель политропы расширения; - температура конца расширения;

- температура конца расширения; - давление конца расширения;

- давление конца расширения; ,

,

;

; ,

,

,

, ;

; .

. . По практическим данным можно принять

. По практическим данным можно принять

и

и

.

. Па

Па где R - радиус мотыля, L - длина шатуна.

где R - радиус мотыля, L - длина шатуна. с-1 - угловая скорость вращения коленчатого вала.

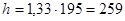

с-1 - угловая скорость вращения коленчатого вала. мм

мм

,

, - диаметр поршня;

- диаметр поршня;

;

; ,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

, при

при  :

:

;

; - сила, действующая на поршень в конце сгорания топлива;

- сила, действующая на поршень в конце сгорания топлива; - допустимое удельное давление на 1

- допустимое удельное давление на 1  площади проекции боковой поверхности поршня в

площади проекции боковой поверхности поршня в  , принимаемое равным

, принимаемое равным

;

; - площадь поршня;

- площадь поршня;

,

, - толщина днища: для чугунных неохлаждаемых поршней:

- толщина днища: для чугунных неохлаждаемых поршней:  ,

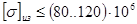

, - допускаемое напряжение на изгиб: эквивалентные допускаемые напряжения на изгиб для чугунных поршней должны быть

- допускаемое напряжение на изгиб: эквивалентные допускаемые напряжения на изгиб для чугунных поршней должны быть

;

;

,

,

,

,

,

,

,

,

,

,

,

,

,

, - допускаемое напряжение изгиба, для углеродистой стали:

- допускаемое напряжение изгиба, для углеродистой стали:

;

;

,

, - допускаемое напряжение среза:

- допускаемое напряжение среза:

;

;

;

;

,

, - модуль упругости материала, для стали

- модуль упругости материала, для стали

;

;

;

; ,

, - допускаемое давление, для игольчатых подшипников

- допускаемое давление, для игольчатых подшипников

;

; ,

, - допускаемое давление, для бобышек из чугуна

- допускаемое давление, для бобышек из чугуна

;

;

, предел текучести

, предел текучести

.

. ,

, - диаметр цилиндра в

- диаметр цилиндра в  ;

; - ход поршня в

- ход поршня в  ;

; - расстояние между центрами рамовых подшипников в

- расстояние между центрами рамовых подшипников в  ;

; и

и  - безразмерные коэффициенты, зависящие от

- безразмерные коэффициенты, зависящие от  (

( ) и

) и  (

( );

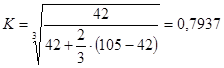

); - безразмерный коэффициент, зависящий от числа цилиндров и тактности:

- безразмерный коэффициент, зависящий от числа цилиндров и тактности:  ;

; - безразмерный коэффициент зависящий от предела прочности и вычисляемый по формуле:

- безразмерный коэффициент зависящий от предела прочности и вычисляемый по формуле: ,

, ;

;

) и рамовой (

) и рамовой ( ) шейки примем равными расчетному значению диаметра вала (

) шейки примем равными расчетному значению диаметра вала ( ).

). ,

,

,

,

,

,