Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологического процесса восстановления или изготовления деталиСтр 1 из 4Следующая ⇒

Введение

Главной задачей автомобильного транспорта является полное, качественное и своевременное удовлетворение потребностей народного хозяйства и населения в перевозках при возможно минимальных затратах материальных и трудовых ресурсов. Решение этой задачи требует преимущественного развития автомобильного транспорта общего пользования, повышение грузоподъемности и пассажировместимости, укрепление материально - технической базы, концентрации транспортных средств на крупных предприятиях, улучшение технического обслуживания и ремонта подвижного состава. Существенный рост объемов автомобильных перевозок в народном хозяйстве предопределяет опережающие темпы развития автомобильного транспорта по сравнению с другими его видами. При этом следует иметь в виду, что из всех видов транспорта, автомобильный является самым трудоемким и фондоемким. Трудовые затраты на поддержание подвижного состава в технически исправном состоянии выше затрат на его изготовление. Совершенствование организации производства технического обслуживания и текущего ремонта автомобилей приобретает первостепенное значение для улучшения технического состояния парка и снижения расходов на текущий ремонт. Объем и характер работ по техническому обслуживанию и особенно по текущему ремонту, значительно изменяются в зависимости от времени года, климатических и дорожных условий, конструкции и возраста автомобилей и т.п. Чтобы своевременно и качественно выполнить часто изменяющийся объем работ, организация производства должна быть четкой и гибкой. Кроме того в настоящее время преобладающую част расходов на техническое обслуживание и ремонт автомобилей составляет заработная плата и стоимость запасных частей. На снижение этих расходов также наиболее эффективно можно воздействовать организационными мероприятиями. Путем организации своевременного и высококачественного выполнения работ по техническому обслуживанию и текущему ремонту автомобилей, можно резко повысить периодичность текущего ремонта и за счет этого значительно снизить затраты труда и расход запасных частей. Основной целью данной работы является отыскание наиболее оптимальных вариантов типовой организации рабочих мест, позволяющих при данном уровне технологического и организационного оснащения обеспечить наиболее высокие показатели производительности труда, как отдельного рабочего, так и данного предприятия в целом.

В разработанном дипломном проекте содержится организация рабочих мест ремонтных рабочих автотранспортного предприятия зоны ТР. Типовая планировка рабочих мест выполнена в одном варианте, отличающейся организацией технологического процесса выполнения работ вытекающего из этого некоторого различия в количестве и номенклатуре используемого оборудования, а также его размещения на рабочих местах. Оборудование рабочих мест, предусмотренное в дипломном проекте, принималось по действующему табелю технологического и гаражного оборудования в автотранспортных предприятиях. Дипломный проект состоит из расчетно-пояснительной записки и графической части.

Проектное задание на курсовое проектирование по дисциплине: «Ремонт автомобилей»

Темой данного курсового проекта, по дисциплине: «Ремонт автомобильного транспорта» является: Восстановление, сборка, разборка и дефектация оси балансировочной подвески автомобиля КамАЗ 55-11. Модель автомобиля - КамАЗ55-11. Мощность авторемонтного завода - 1850 авт./год. Коэффициент ремонта - 0,5.

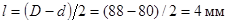

Расчет режимов обработки подвеска автомобиль ось монтаж При расчете режимов точения необходимо пользоваться справочником с нормативами. Назначаем оборудование - расточной станок модели 1К62N=10кВт. Точение ведут резцами оснащенными пластинами из эльбора или твердого сплава ВК6. Глубина резания

Подача при резании s = 0,03…0,05 мм/об Скорость резания 147 м/мин Частота вращения шпинделя

где D - диаметр вала после расточки (30 мм)

Расчет норм времени

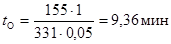

При техническом нормировании определяется время, мин: основное (на каждый переход) tO; вспомогательное (на каждый переход) tВС; дополнительное - tД; штучное - tШТ; подготовительно-заключительное - tП.З. штучно-калькуляционное (техническая норма времени) - ТШ. Основное время определили по формуле (2)

Основное время для расточки оси

Вспомогательное время

где tВ. У - вспомогательное время на установку и снятие детали (зависит от массы и конфигурации изделия, конструкции приспособления, характера и точности установки на станке); tВ.П. - вспомогательное время связанное с каждым переходом (время на подвод и отвод режущего инструмента, включение и выключение станка, переключение подач и передач); tВ. З - вспомогательное время, связанное с замерами обрабатываемого изделия.

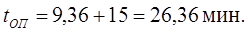

Оперативное время - это сумма основного и вспомогательного времени

Дополнительное время задается в процентах к оперативному времени и определяется по формуле

где К1 - отношение дополнительного времени к оперативному, % (в зависимости от вида обработки К1=6…9), Штучное время

Таким образом, техническая норма времени (штучно-калькуляционное время)

где tП.З. - подготовительно-заключительное время;ПР - число деталей в партии.

Основное время для автоматической наплавки

длинна наплавляемой поверхностичастота вращения наплавляемой деталишаг наплавки

Технологическая операционная карта на демонтаж и монтаж оси балансира автомобиля КамАЗ-5511

Технологическая операционная карта на монтаж оси балансира автомобиля КамАЗ 5511.

Операционная карта на восстановление Оси балансира КамАЗ 5511

Операционная карта автоматической наплавки разжимного кулака

Операционная карта на восстановление разжимного кулака

Охрана труда

При устройстве заземления следует учитывать, что все части, подлежащие заземлению, присоединяют параллельно к заземляющим шинам. Шины и провода защитного заземления должны быть доступными для осмотра и проверки. Во всех защитных устройствах - только калиброванные предохранители. Согласно действующим Правилам устройства электроустановок, сопротивление защитного заземления должно быть не более 4 Ом. Для генераторов и трансформаторов мощностью до 100 кВа включительно и для всех установок, от них питающихся, сопротивление защитного заземления допускается до 10 Ом. Если генераторы и трансформаторы работают параллельно, то сопротивление 10 Ом допускается при суммарной их мощности 100 кВА. В цехах и отделениях автотранспортных предприятий, где выполняют работы с использованием электрических инструментов, должны быть штепсельного соединения с заземляющим контактом. Анализ производственного травматизма на авто транспортных предприятиях показал, что наибольшее количество ушибов происходит при выполнении слесарных работ неисправными и некачественными инструментами, при погрузке разгрузке агрегатов в ручную, установки тяжелых деталей вручную на станок или рабочее место, снятие и постановка колес автомобиля, ступиц с барабанами, карданных валов, коробок передач, редукторов и рессор без использования приспособлений и при пуске двигателя рукояткой.

Заключение

Автотранспортные технические средства должны обеспечивать надежность, безотказность, долговечность. Периодическое обновление парка автотранспортных средств - это лишь половина решения этого вопроса. Не менее важной проблемой является поддержание уже существующего парка в работоспособном состоянии - эта задача, решается путем проведения технического обслуживания автотранспорта, диагностических и ремонтных работ. После их механизации стало возможным уменьшение затрат на проведение ремонтных работ, сокращение времени, улучшение качества.

Список использованной литературы

1. Суханов В.Г. «Техническое обслуживание и ремонт автомобилей. Пособие по курсовому проектированию» Москва. «Транспорт» 1985. 2. Общемашиностроительные нормативы режимов резания и времени для технического нормирования / Госкомтруд. - М.: Машиностроение 1974. . В.А Федоренко «Машиностроительное черчение» Ленинград «Машиностроение» Ленинградское отделение, 1982. . Г.В. Крамаренко. Техническое обслуживание автомобилей. М. 1968. . Охрана труда на авто транспортных предприятиях М., Транспорт 1989. . Васильченко В.А. Гидравлическое оборудование мобильных машин. - М.: Машиностроение, 1983 г. . Грибков В.М. Справочник по оборудованию для технического обслуживания и текущего ремонта автомобилей. М., 1984г. Введение

Главной задачей автомобильного транспорта является полное, качественное и своевременное удовлетворение потребностей народного хозяйства и населения в перевозках при возможно минимальных затратах материальных и трудовых ресурсов. Решение этой задачи требует преимущественного развития автомобильного транспорта общего пользования, повышение грузоподъемности и пассажировместимости, укрепление материально - технической базы, концентрации транспортных средств на крупных предприятиях, улучшение технического обслуживания и ремонта подвижного состава. Существенный рост объемов автомобильных перевозок в народном хозяйстве предопределяет опережающие темпы развития автомобильного транспорта по сравнению с другими его видами. При этом следует иметь в виду, что из всех видов транспорта, автомобильный является самым трудоемким и фондоемким. Трудовые затраты на поддержание подвижного состава в технически исправном состоянии выше затрат на его изготовление. Совершенствование организации производства технического обслуживания и текущего ремонта автомобилей приобретает первостепенное значение для улучшения технического состояния парка и снижения расходов на текущий ремонт. Объем и характер работ по техническому обслуживанию и особенно по текущему ремонту, значительно изменяются в зависимости от времени года, климатических и дорожных условий, конструкции и возраста автомобилей и т.п. Чтобы своевременно и качественно выполнить часто изменяющийся объем работ, организация производства должна быть четкой и гибкой. Кроме того в настоящее время преобладающую част расходов на техническое обслуживание и ремонт автомобилей составляет заработная плата и стоимость запасных частей. На снижение этих расходов также наиболее эффективно можно воздействовать организационными мероприятиями. Путем организации своевременного и высококачественного выполнения работ по техническому обслуживанию и текущему ремонту автомобилей, можно резко повысить периодичность текущего ремонта и за счет этого значительно снизить затраты труда и расход запасных частей. Основной целью данной работы является отыскание наиболее оптимальных вариантов типовой организации рабочих мест, позволяющих при данном уровне технологического и организационного оснащения обеспечить наиболее высокие показатели производительности труда, как отдельного рабочего, так и данного предприятия в целом. В разработанном дипломном проекте содержится организация рабочих мест ремонтных рабочих автотранспортного предприятия зоны ТР. Типовая планировка рабочих мест выполнена в одном варианте, отличающейся организацией технологического процесса выполнения работ вытекающего из этого некоторого различия в количестве и номенклатуре используемого оборудования, а также его размещения на рабочих местах. Оборудование рабочих мест, предусмотренное в дипломном проекте, принималось по действующему табелю технологического и гаражного оборудования в автотранспортных предприятиях. Дипломный проект состоит из расчетно-пояснительной записки и графической части.

Проектное задание на курсовое проектирование по дисциплине: «Ремонт автомобилей»

Темой данного курсового проекта, по дисциплине: «Ремонт автомобильного транспорта» является: Восстановление, сборка, разборка и дефектация оси балансировочной подвески автомобиля КамАЗ 55-11. Модель автомобиля - КамАЗ55-11. Мощность авторемонтного завода - 1850 авт./год. Коэффициент ремонта - 0,5.

Разработка технологического процесса восстановления или изготовления детали

Целью данного курсового проекта: восстановление, сборка, разборка и оси балансира автомобиля КамАЗ 55-11 Особенности конструкции детали Кулак разжимной переднего тормоза изготовлен из стали 45; Изготовлен как одно целое. Термическая обработка: Закалке подверглись шейки под подшипники. На кулаке и шейке твердость по Роквеллу HRC 50 - 62. Глубина закаленного слоя на профиле кулака не более 5мм, на шейках 1,5 - 3,5. Шероховатость рабочей поверхности шеек, шлицов и кулака 1,25, шеек 38 Эта деталь принадлежит к 3классу, группа - валы.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 69; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.188.160 (0.408 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1)

(1)

(2),

(2),

(3)

(3) .

. (4)

(4)

(5)

(5)

(6),

(6), .

. , (7)

, (7)

(2),

(2),

; l - 36;

; l - 36;