Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет и проектирование нестандартных приспособлений

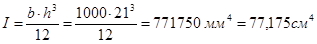

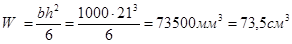

Определим максимальный изгибающий момент и максимальный прогиб в фанере (опалубке) толщиной 21 мм, как для трехпролетной неразрезной балки. Момент инерции и момент сопротивления полосы шириной b = 1000 мм:

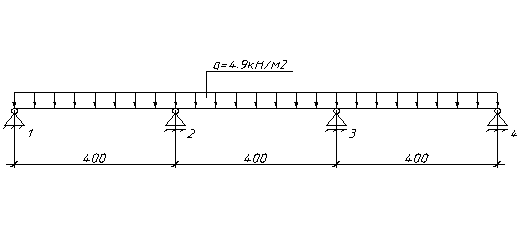

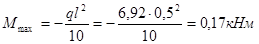

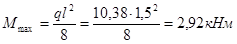

Максимальный изгибающий момент от полной равномерно распределенной нагрузки (масса бетона и собственный вес опалубки) q = 6,92кН/м2 будет на 2-й и 3-й опоре:

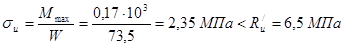

Напряжение изгиба:

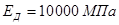

В результате расчета мы определили, что фанера при опирании на поперечные балки, расположенные с шагом 500 мм, удовлетворяет условию сопротивления древесины на изгиб. Принимаем шаг поперечных балок 500 мм. Определим максимальный прогиб фанеры: Модуль упругости древесины

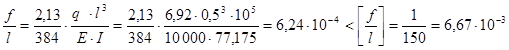

Относительный прогиб фанеры:

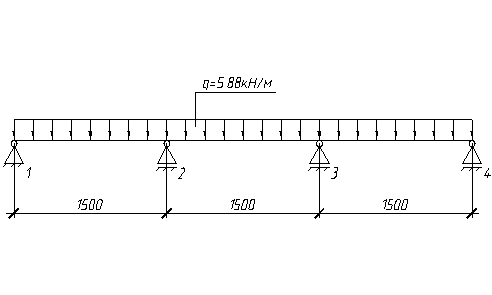

Определим максимальный изгибающий момент и максимальный прогиб в продольной балке двутаврового сечения высотой 170 мм опертой на стойки с шагом 1500 мм. Балку рассчитываем на пролётный момент в среднем пролёте с учетом распределенной нагрузки на 1 метр погонный q =6,92·1,5 = 10,38 кН/м

= 439 см4. Определим напряжение в сечении при действии момента:

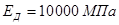

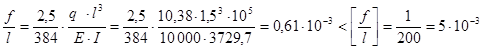

Условие удовлетворяется. Определим максимальный прогиб балки: Модуль упругости древесины

Относительный прогиб:

7. Общие указания по производству работ

Эксплуатация башенных кранов

При испытаний башенного крана должна быть предусмотрена проверка его устойчивости поднятием грузa весом равным 1,4 расчетной грузоподъемности, при расположении стрелы относительно ходовой платформы и при вылете, отвечающем наименьшей устойчивости крана. Башенные краны для предупреждения их опрокидывания должны быть оборудованы ограничителем грузоподъемности (ограничителем грузового момента). При установке на башенных кранах светильников, освещающих рабочую зону крана, освещение должно включаться самостоятельным выключателем, установленным на портале. Элементы башенных кранов соединяются в стыках болтами. Рельсовый путь башенного строительного крана должен выполняться в соответствии с инструкцией по устройству и эксплуатации рельсовых путей для башенных кранов. Рельсовый путь, оборудованный системой заземления, тупиковыми упорами и выключающими линейками следует 10 - 15 раз обкатать краном без груза и 5-10 раз с полной нагрузкой, после чего необходимо провести нивелировку, а просевшие участки пути выправить подбивкой балласта под опорные элементы.

Плановая проверка состояния рельсового пути должна производиться после каждых 20-24 смен работы крана мастером или прорабом. Для обеспечения безопасности лицу, ответственному за работу по монтажу башенных кранов, нужно при приеме площадки под монтаж крана проверить: состояние подъездных путей для завоза на строительную площадку башенного крана, соответствие размеров площадки требуемым для монтажа данного крана, характер грунта основания под крановые пути, наличие наружных и подземных коммуникаций в зоне работы крана и крановых путей. Допуск персонала, обслуживающего краны, а так же других рабочих на крановые пути, для производства ремонтных работ должен производиться по наряду-допуску, определяющему условия безопасного производства работ.

Опалубочные работы

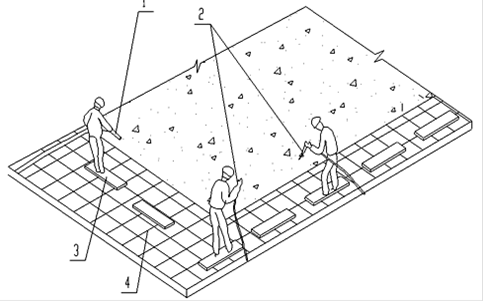

Сборку опалубки следует производить в следующем порядке: установить телескопические стойки с треногами с шагом 1,5м, начиная от середины секции к краям нижележащего этажа; с лестниц стремянок уложить металлодеревянные балки, закрепив их с помощью универсальных вилок; поперек балок сверху уложить поперечные балки с шагом 0,4 м; на балки уложить листы бакелизированной фанеры; по периметру секции здания установить щиты опалубки, закрепив их подкосами; стыки и углы в опалубке заклеить клейкой лентой; после приема бетона на плиту перекрытия установку каркасов и опалубки колонн и стен следующего этажа производить без разбора нижележащей опалубки плиты перекрытия. При этом запрещается использовать плиту перекрытия под складирование армокаркасов, опалубки и др. объемных строительных материалов, а монтаж армокаркасов и опалубки колонн и стен вести «адресно» в соответствии с проектным местом установки по проекту; заливку бетона на следующее перекрытие производить не менее чем через 10 дней (при среднесуточной температуре выше 15°С) от момента приема бетона на нижележащей плите перекрытия;

разборка опалубки плиты перекрытия нижележащего этажа допускается при наборе прочности этим бетоном не менее 70% от проектной. в обратном порядке установке элементов конструкции опалубки демонтируют ее; монтажным ломиком путем подъема угловых элементов отрывают от бетона щиты опалубки; устанавливают демонтированные щиты на площадку очистки и смазки; очищают и смазывают щиты и листы опалубки; приводят опалубку в рабочее положение для повторной установки. Арматурные работы

К самостоятельной работе арматурщика допускаются рабочие, прошедшие обучение по технике безопасности, сдавшие экзамены и получившие соответствующее удостоверение; вновь поступающий на работу арматурщик должен предварительно пройти общий инструктаж по технике безопасности и инструктаж на рабочем месте, к электросварочным, верхолазным и такелажным работам допускаются лица не моложе 18 лет, прошедшие медицинский осмотр; запрещается приступать к работе на неисправном оборудовании, применять неисправный инструмент и инвентарь. Армирование производить в соответствие с требованиями СНиП 3.03.01-87 «Несущие и ограждающие конструкции». Армирование осуществляется из отдельных стержней, соединённых между собой вязальной оцинкованной проволокой Ø1,2мм. Подача и установка арматурных каркасов осуществляется башенным краном КБ-504. Места для захвата арматурных каркасов и сеток при подъеме и монтаже, их опирания при транспортировании и складировании должны быть помечены в соответствии с рабочими чертежами изделий. Установка арматурных каркасов плиты производится на заранее выполненную опалубку, по нанесенной разметке. Установку арматурных каркасов следует производить, выполняя следующие требования: перед установкой арматурных каркасов производится проверка соответствия марки арматурных элементов проекту и осмотр внешнего вида арматурных изделий с удалением загрязнений; арматурные каркасы устанавливаются в последовательности, обеспечивающей их правильное положение и закрепление; толщина защитного слоя обеспечивается установкой фиксаторов. Армирование конструкций плиты перекрытия выполнять в следующей технологической последовательности:

Приемка установленной арматуры оформляется актом освидетельствования скрытых работ.

Бетонные работы

До начала бетонирования конструкции на захватке необходимо:

Проверить на подготовительном этапе:

Бетонирование конструкции плиты перекрытия осуществлять в следующей технологической последовательности:

Бетонирование перекрытий сопровождать записями в журнале бетонных работ. Плиту перекрытия бетонировать сразу на всю толщину. На объекте на период выполнения бетонных работ организовать пост по контролю за качеством бетонных работ. Результаты испытаний контрольных образцов бетона изготовитель обязан сообщить потребителю по его требованию не позднее чем через 3 суток после проведения испытаний. Для испытаний следует отбирать от каждого замеса по три серий кубов, в каждой из которых не менее 3-х образцов (т.е. не менее 9 кубов).

. Бетононасос; 2. Глубинный вибратор; 3. Переносной щит; 4. Арматура Рисунок 7.1 - Схема производства бетонных работ

Перед началом укладки бетонной смеси поверхность палубы должна быть очищена от мусора, грязи, масел, цементной пленки и др. Бетонную смесь укладывать, разравнивать и заглаживать по маячным рейкам (арматурным стержням), которые в период арматурных работ устанавливают рядами через 2...2,5 м и прикрепляют к армокаркасу плиты перекрытия. Продолжительность вибрирования устанавливать опытным путем. Основными признаками достаточного уплотнения бетонной смеси являются: прекращение ее оседания, появление цементного молока на поверхности и отсутствие выделения пузырьков воздуха. При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру и закладные изделия, элементы крепления опалубки. Вспомогательные работы

|

|||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 83; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.130.13 (0.02 с.) |

.

. .

.

.

.

подача мерных стержней на опалубку плиты перекрытия;

подача мерных стержней на опалубку плиты перекрытия; подготовить место стоянки бетононасоса и подъезды к нему.

подготовить место стоянки бетононасоса и подъезды к нему.