Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет поликлиноременной передачи

Задаемся расчетным диаметром ведущего и ведомого шкивов d1=d2=140 мм, так как передаточное отношение и=1. Сечение ремня выбираем в зависимости от мощности, передаваемой ведущим шкивом, и его частоты вращения:

где п=1000 мин-1 - расчетная частота вращения ведущего шкива; Т1=83,58 Н×м - крутящий момент на выходном валу коробки скоростей. Принимаем сечение Л. Определяем ориентировочное межосевое расстояние [6]:

а≥0,55 (d1+d2)+Н=0,55×(140+140)+9,5=97,5 мм,

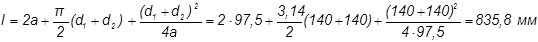

где Н=9,5 - высота сечения поликлинового ремня, мм. Расчетная длина ремня [6]:

значение округляем до ближайшего большего стандартного l=900 мм. Скорость ремня: станок привод шпиндельный технический

Число клиньев поликлинового ремня [6]:

где [PП] - допускаемая мощность передаваемая ремнями, кВт

[PП]=[P0]×Ср×Сa×Сl=11×0,9×1,0×1,0=9,9 кВт,

где [P0]=11,0 - допускаемая приведенная мощность, передаваемая поликлиновым ремнем с десятью клиньями; Ср=0,9 - коэффициент динамичности нагрузки и длительности работы; Сa=1,0 - коэффициент угла обхвата; Сl=1,0 - коэффициент зависящий от длины ремня.

Сила предварительного натяжения поликлинового ремня [6]:

Сила давления на вал [6]:

где a1=180о - угол обхвата ремнем ведущего шкива.

Выбор муфт

Электродвигатель и вал коробки скоростей соединены упругой муфтой с торообразной оболочкой вогнутого профиля ГОСТ 20884-93. Выбор муфты производим не по передаваемому вращающему моменту, а по диаметру внутреннего отверстия. Принимаем муфту с номинальным вращающим моментом 100 Н×м и внутренним отверстием d=35 мм. Отверстие одной полумуфты, соединяемой с валом электродвигателя, необходимо перед сборкой расточить до d=38 мм. Выбор электромагнитных муфт контактного типа Э1М…2 производится в зависимости от крутящего момента на валу и угловой скорости w [6].

МН=k×T, Н×м,

где k=1,3 - коэффициент запаса.

где п - частота вращения вала, мин-1 Вал I: МН=1,3×30,55=40 Н×м

Вал II: МН=1,3×42,64=55,4 Н×м

Вал III: МН=1,3×83,58=108 Н×м

Конкретные типоразмеры муфт примем после расчета диаметров валов коробки скоростей

4.7 Расчёт диаметров валов и предварительный выбор подшипников

Ориентировочно диаметры валов определяем из соотношения [2]:

где Т-момент на соответствующем валу

Диаметры валов необходимо согласовать с диаметрами внутренних колец подшипников, а также с посадочными отверстиями электромагнитных муфт. Диаметр выходного конца электродвигателя d=38 мм. Диаметры валов необходимо принять несколько больше, так как подача смазочной жидкости будет осуществляться через отверстия в валах. На первом и втором валу будут установлены электромагнитные муфты Э1М07.2, имеющие посадочное отверстие d=25 мм, следовательно принимаем диаметр валов d1=d2=25 мм. На третьем валу устанавливаем муфту Э1М08.2 с отверстием d=30 мм. Принимаем d3=30 мм. Предварительно выбираем подшипники шариковые радиальные однорядные ГОСТ 8338-75 средней серии для установки в корпус и легкой серии для зубчатых колес.

Силовой расчет вала

Рисунок 4 - Схема приложения нагрузки

Наиболее нагруженным валом в коробке скоростей является III (рисунок 4), на который действует помимо сил в зубчатом зацеплении сила давления, передаваемая от поликлиноременной передачи. Определим окружную силу в зацеплении [4]:

где d2=т×z2=4×36=144 мм - делительный диаметр колеса; Т2=83,58 Н×м - крутящий момент на колесе. Радиальная сила:

где a=20° - угол зацепления. По чертежу определяем места расположения сил и расстояние до точек их приложения, переносим их на рисунок. Для облегчения расчёта применим относительную систему координат совпадающую с направлениями сил Fr и Ft. Рассмотрим плоскость ZOY:

SМА=FОПZ×l1-Fr×l2-RBZ(l2+l3)=0, SМB=FОПZ(l1+l2+l3)+Fr×l3-RAZ(l2+l3)=0,

Откуда:

Проверка:

SFz=-FОПZ+RAZ-Fr-RBZ=1811,3+2267,6-422,5-33,8=0

Рассмотрим плоскость XOY:

SМА=-FОПX×l1-Ft×l2+RBX(l2+l3)=0, SМB=-FОПX(l1+l2+l3)+Ft×l3+RAX(l2+l3)=0,

Откуда:

Проверка:

SFz=FОПX-RAX-Ft+RBX=1811,3-1383,2-1160,8+732,7=0

Силы реакции в опорах:

Строим эпюры изгибающих и крутящих моментов (рисунок 5)

Рисунок 5 - Эпюры изгибающих и крутящих моментов

|

|||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.77.71 (0.012 с.) |

кВт,

кВт,

м/с

м/с ,

, принимаем z=9

принимаем z=9 Н

Н Н,

Н, , с-1,

, с-1, с-1

с-1 с-1

с-1 с-1

с-1 ,

, мм

мм мм

мм мм

мм

Н,

Н, Н,

Н, H

H H

H H

H H

H Н,

Н, Н

Н