Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Почему магниевые сплавы не подвергают естественному старению?

Малая скорость диффузии требует больших выдержек при нагреве под закалку (до 16-30 ч.) для растворения вторичных фаз (Рис.3.3.2). Благодаря тому такие сплавы можно закаливать на воздухе, они не склонны к естественному старению. При искусственном старении необходимы высокие температуры (до 200 °С) и большие выдержки (16-24 ч.). 3.3.7.. Какие магниевые сплавы получают наибольшее упрочнение термообработкой? Многие сплавы закаливают при охлаждении изделий после горячей обработки давлением на воздухе, а, следовательно, они могут упрочняться при искусственном старении без предварительной закалки. Гомогенизацию и закалку осуществляют при нагреве до 380-540°С (Т4) и последующее старение при 150-200°С (Т6).

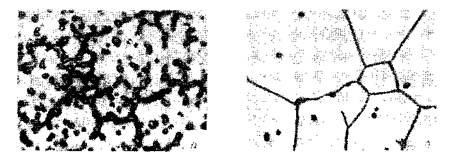

Рис.3.3.2. Микроструктура сплава МЛ5, х250: а– в литом состоянии (α-твердый раствор + включения Mg4 Al 8); б – в закаленном состоянии (перенасыщенный α-твердый раствор). Наибольшее упрочнение термической обработкой достигается у сплавов магния, легированных неодимом. В этом случае при распаде пересыщенного твердого раствора в зависимости от температуры и времени старения могут образоваться зоны Гинье- Престона, метастабильные и стабильные упрочняющие фазы, тогда как в некоторых сплавах (например, сплавах системы Mg-Al-Zn) при старении сразу появляются стабильные фазы. 3.3.8. В чем заключается термомеханическая обработка магниевых сплавов? Временное сопротивление и особенно предел текучести магниевых сплавов значительно повышается с помощью термомеханической обработки, которая состоит в пластической деформации закаленного сплава перед его старением. При старении временное сопротивление (sв) деформированных сплавов возрастает на 10-30%, а литых – на 30-60%. 3.3.9. Каким видам отжига подвергают магниевые сплавы? Из других видов термической обработки к магниевым сплавам, как и к алюминиевым, применимы различные виды отжига: гомогенизация, рекристаллизационный отжиг и отжиг для снятия напряжений. Какова цель гомогенизации? Слитки и фасонные отливки подвергают диффузионному отжигу (гомогенизации) обычно при 400-490 °С в течение 10-24 ч. При гомогенизации магниевых сплавов избыточные фазы, выделившиеся по границам зерен, растворяются, и состав по объему зерен выравнивается, что облегчает обработку давлением и повышает механические свойства.

Для деформируемых сплавов диффузионный отжиг совмещают с нагревом для горячей обработки давлением. Какова температура рекристаллизационного отжига для магниевых сплавов? Температура рекристаллизации магниевых сплавов в зависимости от их состава находится в интервале 150-300°С, а рекристаллизационного отжига (для устранения наклепа и уменьшения анизотропии механических свойств) – соответственно в интервале 250-350°С. Более высокие температуры вызывают рост зерна и снижение механических свойств. При какой температуре проводят отжиг для снятия напряжений? Отжиг для снятия остаточных напряжений проводят при температурах ниже температуры рекристаллизации.

Классификация магниевых сплавов. Маркировка. Деформируемые и литейные магниевые сплавы. Область применения магниевых сплавов. Как классифицируют магниевые сплавы? Магниевые сплавы, как и алюминиевые, по технологии изготовления подразделяют на деформируемые (МА) и литейные (МЛ); по механическим свойствам – на сплавы невысокой и средней прочности, высокопрочные и жаропрочные; по склонности к упрочнению с помощью термической обработки – на сплавы, упрочняемые и не упрочняемые термической обработкой. Для повышения пластичности магниевых сплавов их производят с пониженным содержанием вредных примесей Fe, Ni, Cu. В этом случае к марке сплава добавляют буквы “пч”(повышенной чистоты), например, МЛ5пч или МА2пч.

|

|||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 80; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.208.117 (0.005 с.) |