Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра технології машинобудуванняСтр 1 из 4Следующая ⇒

Кафедра технології машинобудування КУРСОВИЙ ПРОЕКТ з курсу:

«Технологія машинобудування (галузева)» На тему Розробка технологічного процесу обробки диску 07.02.00 КП.ТМ.61МТ-07.00.00

Виконав: студент групи 6-МТ Товстуха С.В. Залікова книжка 99197

Керівник роботи: Барський В.М.

Полтава 2003 АНОТАЦІЯ РОЗРОБКА ТЕХНОЛОГІЧНОГО ПРОЦЕСУ МЕХАНІЧНОЇ ОБРОБКИ ДИСКУ 07.02.00 В УМОВАХ ДРІБНОСЕРІЙНОГО ВИРОБНИЦТВА. Курсовий проект з дисципліни „Технологія машинобудування (галузева)” (виконав студент гр. 61-зМТ Товстуха С.В.). Були розроблені: маршрут обробки деталі, структура та зміст технологічних операцій обробки; визначені припуски на обробку окремих поверхонь, розраховані режими різання та пронормований технологічний процес; вибрано схеми базування заготовки, підібране металорізальне обладнання, різальний інструмент та контрольні пристрої. Розроблена розрахункова-технологічна карта на 030 операцію. В розрахунково-пояснювальній записці приводиться інженерне обгрунтування всіх прийнятих рішень,45с. Ілюстр.8. Табл.16.Бібліогр.10. Додатк.3. графічна частина складає 5 аркуші креслень формату А1.

Міністерство освіти i науки України Полтавський національний технічний університет iм. Ю. Кондратюка

Кафедра технології машинобудування РОЗРАХУНКОВО-ПОЯСНЮВАЛЬНА ЗАПИСКА до курсового проекту з курсу: «Технологія машинобудування (галузева)» На тему Розробка технологічного процесу обробки диску 07.02.00 КП.ТМ.61МТ-07.00.00.ПЗ

Виконав: студент групи 6-МТ Товстуха С.В. Залікова книжка 99197

Керівник роботи: Барський В.М.

Полтава 2003 ЗМІСТ ВСТУП.................................................................................................5 1.ЗАГАЛЬНА ЧАСТИНА.................................................................7 1.1. Аналіз матеріалу деталі...............................................................................7 1.2. Аналіз параметрів точності деталі..............................................................8

ТЕХНОЛОГІЧНА ЧАСТИНА.......................................................10 2.1. Аналіз технологічності деталі...................................................................10 2.2. Обгрунтування методу виготовлення заготовки.....................................11 2.3. Вибір методу обробки окремих поверхонь..............................................14 2.4. Вибір схеми базування...............................................................................16 2.5. Вибір металорізальних верстатів..............................................................18 2.6. Розробка маршрутів обробки деталі.........................................................20 2.7. Розробка структури та змісту технологічних операцій..........................22 2.8. Вибір верстатних пристроїв......................................................................24 2.9. Вибір різального інструменту...................................................................25 2.10. Вибір вимірювальних пристроїв та інструментів.................................29 2.11. Розрахунок похибок базування...............................................................31 2.12. Визначення припусків на обробки та операційних розмірів деталі...................................................................................................................32 2.13. Розрахунок режимів різання....................................................................37

3. КОНСТРУКТОРСЬКА ЧАСТИНА................................................41

3.1. Розробка конструкції верстатного пристрою...........................................41 3.1.1. Опис роботи та принцип дії пристрою..................................................41 3.1.2. Розрахунок необхідної сили затиску деталі..........................................42 3.1.3. Розрахунок на міцність слабкої ланки...................................................47 3.2. Розробка конструкції контрольного пристрою........................................48

ВИСНОВКИ....................................................................................................50

СПИСОК ЛІТЕРАТУРИ............................................................................51

КП.ТМ.61МТ-07.00.00 ПЗ

РОЗРАХУНКОВО- ПОЯСНЮВАЛЬНА ЗАПИСКА ПНТУ ім. Ю.Кондратюка

Гр.61-зМТ 2003 ВСТУП

В процесі механічної обробки деталей машин виникає велика кількість проблемних питань які пов’язані із необхідністю вико- нання технічних вимог, що поставлені конструкторами перед ви-робництвом. Також, процес механічної обробки пов’язаний з експлуатацією складного обладнання – металорізальних верста - тів, тому трудомісткість та собівартість механічної обробки біль - ші, ніж на інших етапах виготовлення деталей машин. Переоцінка наявних методів проектування була викликана такими чинниками, як комплексна механізація та автоматизація виробничих процесів, переоснащення машинобудівних підпи – ємств сучасними металообробними верстатами, типізація та ста-ндартизація технологічних процесів, повсюдне впровадження в практику технологічного проектування електронних обчислюва -льних машин. Отже, сучасне технологічне проектування – це комплексна система взаємодії засобів і методів, що зумовлюють створення високоякісної технологічної документації на основі широкого ви- користання стандартних технологічних вирішень. Мета даного курсового проекту з технології машинобудування - розробка технологічного процесу механічної обробки деталі „диск 07.02.00” в умовах дрібносерійного виробництва. Особливістю автоматизації в дрібносерійному виробництві є потреба у створенні гнучких виробничих систем, які здатні авто-матично переходити з обробки деталей одного типорозміру на інший. У вирішенні цих задач провідну роль відіграють верстати з

ЧПК та багатоцільові верстати. Адже використання одного такого верстата дозволяє замінити декілька фрезерних, свердлильних та розточних верстатів, при цьому значно підвищується продуктив -ність (в 2...3 рази) внаслідок скорочення допоміжного часу (в ре –зультаті автоматизації циклу обробки та автоматичної заміни інструменту). В умовах реально діючих підприємств під час виготовлення дета-лей для зменшення можливого браку на окремих операціях можуть призначатися завищені значення припусків. В першу чергу це пояс-няється використанням застарілого обладнання. Наслідком цього є підвищення вартості заготовок, а також збільшення вартості механічної обробки. Тому при розробці технологічного процесу в даному курсовому проекті була зроблена спроба використовувати сучасні методи об - робки та високопродуктивне обладнання. Рішення приймались з урахуванням рекомендацій ГОСТів. Внаслідок виконання курсового проекту були отриманні прак- тичні знання та навички, що потрібні не тільки при виконанні дип- ломного проекту, але і при роботі на виробництві.

Аналіз матеріалу деталі Вибір матеріалу залежить від службового призначення, конструктивної форми, методу отримання заготовки. Деталь диск виготовляється з литої сталі 25Л-2 ГОСТ 977-82. Відливки з цієї сталі виконують підвищеної якості. Розшифруємо умовне позначення марки цієї сталі: Буква “Л” означає належність до ливарної сталі, цифри, що знаходяться перед буквою “Л” показують на середній міст вуглецю в сотих долях %. По вмісту сірки та фосфору відливки поділяють на 3 групи; в нашому випадку цифра 2 показує, що сталь належить до другої групи.

Із сталі 25Л-2 виготовляють: шаботи, подушки, баби, арматуру трубопроводів для температури до 450°С, комбіновані конструкції з великим об¢ємом зварювання, станини та деталі для прокатних станів, балансири, ричаги арматури. Хімічний склад та механічні властивості сталі 25Л-2 заносимо в таблицю 1.1. Хімічний склад сталі 25Л-2 Таблиця 1.1.

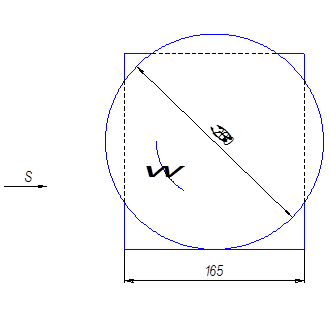

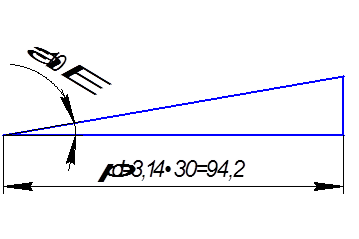

ТЕХНОЛОГІІЧНА ЧАСТИНА Розрахунок режимів різання Основні вихідні дані для розрахунку та вибору режимів різання використовуємо такі: річна програма, робоче креслення деталі та заготовки, використовуване обладнання та інструмент. Розрахунковим методом визначаємо режими різання на операції фрезерування 020, 1 перехід, різання t при чорновому фрезеруванні назначаємо максимальну, в нашому випадку дорівнює товщині припуску t=2,4мм (12 квалитет) та шорсткість Ra=12,5. На вказаному переході виконуємо торцьову фрезерування, на якому для досягнення виробничих режимів фрезерування, діаметр фрези більше ширини фрезерування. На рис. 2.13.1 покажемо схему фрезерування на 1 перехід 020 операції. Рис. 2.13.1

При обробці стальних заготовок обов¢язковим являється їх несиметричне розташування відносно фрези. Для підвищення стійкості інструмента здвиг виконуємо в направленні врізання зуба фрези, чим забезпечуємо початок різання при малій товщині зрізуваного шару. Подача. При фрезеруванні розрізнюють такі види подач:

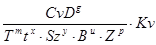

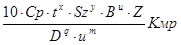

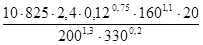

- подача на зуб Sz; - подача на оборот фрези S; - хвилинна подача Sм, яка знаходиться в співвідношенні Sм=S x n = Sz x Z x n. Вихідною величиною при чорновому фрезеруванні є Sz. З таблиці [33.1.стор.240]; Sz=0,09-0,18 призначаємо Sz=0,12мм/зуб. Швидкість різання – окружна швидкість фрези, м/хв; V= Значення Сv та показників ступені вибираємо з таблиці 40 [1.стор.241] Сv=332, q=0,2; x=0,1; y=0,4;u=0,2; p=0;m=0,2; T=240хв. V= Kv = Kmv x Knv x Kuv; (2.13.2.) Kmv – коефіцієнт, який враховує якість обробки матеріалу; Kmv=Kr( Knv – коефіцієнт, який враховує стан поверхні заготовки; Knv = 0.8; - як стальна відливка по нормальній кірці;

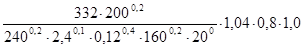

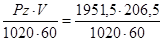

Kuv – коефіцієнт, який враховує матеріал інструменту; Kuv=1. Частота обертання шпинделя; n = Знайдемо силу різання Pz при фрезеруванні. Головна складова сили різання при фрезеруванні – окружна сила, Н. Для знаходження сили різання використовуємо формулу: Pz= Cp=825; x=1; y=0,75; u=1,1; q=1,3; m=0,2; Kmp=( Pz= Крутячий момент на шпинделі: Мкр= Потужність різання (ефективна), кВт; Nc= На інші операції режимів різання визначаємо табличним методом. Результати вибору параметрів різання заносимо в таблицю 2.13.1. Режими різання при механічній обробці деталі “Диск” Таблиця 2.13.1

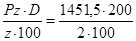

Основний час обчислюємо по формулі: to= L=l+l1+l2; де: l- довжина поверхні, що обробляється; n – число обертів шпинделя; So – подача мм/об; l1,l2 – врізання та перебіг інструменту. КОНСТРУКТОРСЬКА ЧАСТИНА 3.1. Розробка конструкції верстатного пристрою В загальному випадку послідовність розрахунку пристрою можна представити в наступному вигляді: 1.Вибір типу та розмірів установочних елементів, їх кількості, виходячи із схеми базування оброблюваної заготовки, точності та шорсткості базових поверхонь. 2.Вибір типу пристрою (одно- чи багатомісний) виходячи із заданої продуктивності операції. 3.Складання схеми сил, діючих на заготовку, вибір точки прикладання та напрямку сили затиску, розрахунок її величини. 4.Вибір типу затискного механізму та розрахунок його основних конструктивно-розмірних параметрів. 5.Вибір типу силового приводу виходячи із сили тяги та регламентованого часу на закріплення-відкріплення деталі. Розрахунок та уточнення по нормалям та ГОСТам розмірів силового приводу. 6.Розробка загального вигляду пристрою та призначення точності його виконавчих розмірів. 7.Розрахунок на міцність та зносостійкість навантажених та рухаючихся елементів пристрою. 8.В данному курсовому проекті розробляється конструкція зажимного механізму супутника.

3.1.1. Опис роботи та принцип дії пристрою Заготовка деталі встановлюється на установочну базу – три упора з одночасним центруванням на підпружиненому кільці по поверхні Ø80Н7. Заготовка провертається по часовій стрілці до упора до упорної бази, яка виконана у вигляді упорного штифта. Для застереження зміщення – заготовка зажимається прихватами. Прихвати управляються конічними кулачками, які змінюють свій осьовий розмір в залежності від кутового положення. Кутове положення кулачка змінюється шляхом розвороту рукоятки поз.11. Розміщення прихвату вибрано таким чином, що зусилля зажиму направлено чітко над упором – це застерігає від перекосу заготовки при закріпленні. Ричажна система прихвату має співвідношення плеч ричагів 1:1, що є зусилля, що розвивається на конічному кулачці передається в співвідношенні 1:1 на заготовку, яка закріпляється.

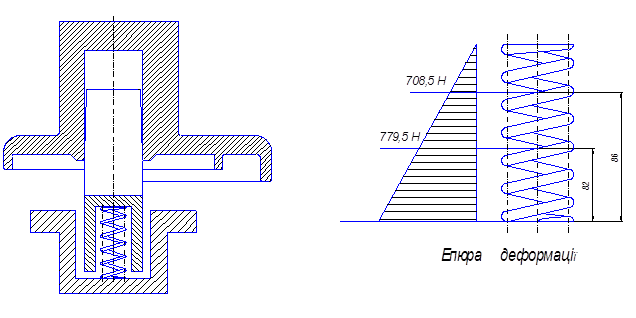

3.1.2. Розрахунок необхідної сили затиску деталі 3.1.2.1. Підберемо параметри пружини кільця, що центруємо На рис. 3.1.1. показана розрахункова схема підбору геометричних розмірів пружини стискання.

Рис.3.1.1.

Пружина підбирається таким чином, щоб стискатися під масою заготовки на 90%, подальше дотискання виконується завдяки ексцентриковим циліндричним прихватам. Така умова забезпечує найкращі умови центрування заготовки по внутрішньому діаметру. Маса заготовки 72,3кг; зусилля: F=м g =72,3х9,8=708,5Н (3.1) Зусилля повного стиснення пружини: Fенс = мзагх1,1хg; де шзаг- маса заготовки, 1,1 – коефіцієнт, який враховує 10% збільшення нагрузки; g – прискорення вільного падіння; Fсис= 72,3 х 1,1 х 9,8=779,4Н; Відповідно, зусилля, додатково нагружаєме ексцентриковим циліндричним прихватом: Qпр = 1/n x шз х 0,1 х g (3.2) Де: n – число прихватів, n=3; мз – маса заготовки, шз= 72,3 кг. 0,1 – коефіцієнт, який враховує 10% залишкове натяжіння пружини; g – прискорення вільного падіння. Qпр = 1/3 x 72,3 х 0,1 х 9,8 = 23,6Н З формули для максимальної напруги в пружині [7, стор.120] знаходимо необхідний діаметр проволоки: d = Межа міцності пружинної проволоки для класу П та ПА (ГОСТ 9389-75) не менше, чим 1800МПа; приймаємо відповідно з ГОСТ 13764 допустиму напругу [τк] = 0,3δb = 0,3 х 1800 = 540 МПа; F – максимальне зусилля дії на пружину; Fсж=779,4Н; Dср – середній діаметр пружини, призначаємо конструктивно: Dер=30мм; К – поправочний коефіцієнт, К=1,2. d = Приймаємо пружину №416 (ГОСТ 13767-86) з параметрами d= 4,0мм, d=32мм. Відповідно з умовою розрахунку при стисненні на 4мм зміна зусилля пружини дорівнює:779,4 – 708,5 = 70,9Н; Звідси необхідна жорсткість пружини: С= Визначаємо необхідне число робочих витків: n= де: G – модуль пружності; G = 8 х 104; n= Повне число витків: n=1,5=9,4+1,5=10,9 Для розрахунків висоти пружини в вільному стані, найдемо найбільшу деформацію: f= При найбільшому зазорі між витками – 0,5мм в вільному стані крок дорівнює: Р=0,5+ f/ n+ d=0,5+44/9,4+4=9,1мм (3.6) Висота пружини в вільному стані: Н=пр+ d=9,4 х 9,1 +4 = 89,5мм

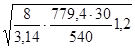

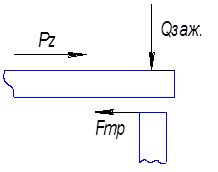

3.1.2.2. Розрахунок необхідної сили затиску деталі Для розрахунку необхідної сили зажиму деталі, розраховуємо відповідні сили різання на операціях, які виконуються вказаним способом закріплення деталі. Найбільш енергоміскою та призводящої до виникнення найбільших зусиль різання є операція фрезерування. В розділі визначення режимів різання для вказаного випадку було визначено зусилля різання; окружна сила при фрезеруванні: Pz=1951,5Н. Покажемо схему направлення сил при фрезеруванні на рис. 3.1.2.

Рис.3.1.2

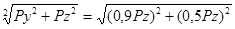

Випишемо співвідношення сил Ру та Рх (на рис. 3.1.2 сила Рх проектується в точку): Ру: Рz = 0,9; Рх: Рz = 0,5. Зусилля зажиму повинно перешкоджати зміщенню деталі відносно опор. Направлення обертання вибрано таким чином, щоб окружне зусилля прижимало заготовку до опорної поверхні, тим самим зменшуючи зусилля зажиму. Осьове Rх та радикальне зусилля прагнуть здвинути заготовку, визначимо зусилля зажиму деталі з умови нерухомості відносно вказаних сил. На рис.3.1.3 покажемо розрахункову схему визначення необхідного зусилля зажиму. Рис. 3.1.3

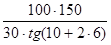

Р = Визначаємо зусилля зажиму в співвідношенні: Qзат= Де: К – коефіцієнт заносу, к=1,2; f – коефіцієнт тертя, для сталі f=0,1 Q= Зусилля, яке приходиться на один з трьох затисків: Qзаж.= Окружне зусилля не враховуємо, рахуючи, що воно приведе до збільшення коефіцієнту заноса К. Визначаємо зусилля затиску, яке розвивається клиновим циліндром механізму. Для забезпечення самогальмування кут підйому клину Визначаємо зусилля затиску: Qзаж= де: Р- зусилля, яке прикладене до рукоятки, Н, Р=100Н; L – плече рукоятки, L = 150мм; r – середній радіус клинового кулачка, r=30мм; ά – кут підйому клина, ά=10º; g – кут тертя на поверхні контакту клинового кулачка з коромислом; g=6º. Qзаж= Що й забезпечує нерухомість деталі при обробці. Визначаємо величину осьового підйому клина при повороті циліндричного клину на 360º:

Рис. 3.1.4.

h = πd tgά = 94,2 x tg10º = 16,6 мм; При співвідношення плеч прихвату 1:1 вказаної величини осьового переміщення достатньо (hmin = 4мм).

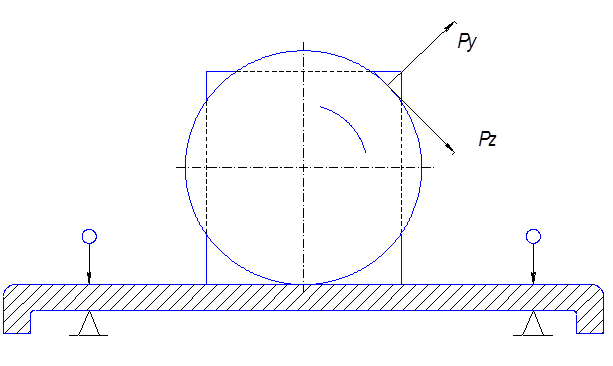

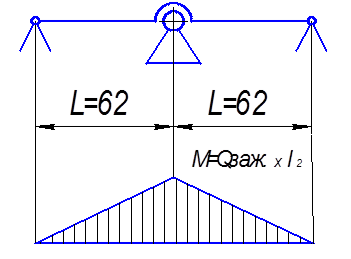

3.1.3. Розрахунок на міцність слабкої ланки Слабкою ланкою пристрою являється коромисловий прижим. Необхідно визначити величину напруги в кожній точці прижиму і по допустимим напругам зробити висновок про роботоздатність. Покажемо схему навантаження коромислового прихвату.

Схема дії сил в коромисловому зажимі Рис. 3.1.5

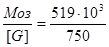

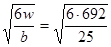

Моз = Qзаж х lz = 8374 х 0,062 = 519 Нм (3.9) Розрахуємо необхідний розмір поперечного зрізу ричала в точці „В” Момент опору: W = Знайдемо висоту поперечного зрізу з формули: h = З цього видно, що поперечний розтин коромислового прижиму повинен бути 10х13мм. В дійсності h=35мм, що значно перевищує потрібне значення, чим забезпечує запас міцності.

3.2. Розробка конструкції контрольного пристрою На кресленні КП.МТ.61МТ-07.00.00 зображено контрольний пристрій для контролю співосності бічних площин квадрату внутрішньому циліндричному отвору Ø80Н7, а також перпендикулярності та паралельності площин квадрата між собою. Контрольний пристрій працює наступним чином: Контрольна деталь встановлюється на план-шайбу поз.2 по посадці Ø80Н7/h6. Контрольна деталь до планшайби не закріплюється, оскільки утримується в нерухомому положенні за рахунок своєї маси. Планшайба може повертатися за рахунок позиціювання положення на 90°. Поворот здійснюється за рахунок рукоятки поз.10, фіксація здійснюється стопором поз.12. Планшайба закріплюються відносно корпуса по посадці з мінімальним зазором Ø80Н7/h6, що забезпечує вільне провертання без порушення розташування. На штанзі поз.3 закріплені індикатори часового шипа. Вони рознесені один від одного на відстань – 100мм. Їх наконечники розміщені та закріплені в контрольній плитці поз.8, так розташування дозволяє контролювати відхилення розміщення та не включати відключення похибки формули. При вертикальному розміщенні індикатори настроюються в нульовому положенні по контрольній деталі. Показники індикаторів повинні співпадати один з одним. При вимірюванні контрольної деталі різниця індикаторів показує відхилення від паралельності. Для контролю перпендикулярності площин по базовій площині індикатори при їх горизонтальному розміщенні (позначаються індикатором) встановлюється в нульове положення (показники двох індикаторів співпадають). Вимірювальна пластинка вручну відводиться в крайнє праве положення і планшайба разом з деталлю повертається на 90°. Вимірювальна пластина опускається на контрольовану поверхню. Різниця показників індикаторів показує відхилення від перпендикулярності. Для можливості безперешкодного знімання та встановлення контрольної деталі, вузол індикаторів повертається в будь-якому напрямі відносно індикаторної стійки.

Висновки В ході виконання курсового проекту з дисципліни „ технологія машинобудування” було розроблено технологічний процес виготовлення деталі диск 07.02.00 в умовах дрібносерійного виробництва. Було розраховано та обрано найбільш раціональний метод отримання заготовки з представленим кресленням в графічній частині. Було розроблено: маршрут обробки деталі, структуру та зміст технологічних операцій, обрана схема базування заготовки, призначені металорізальні верстати, металорізальний інструмент для обробки, верстатні пристрої, вимірювальні пристрої та вимірювальний інструмент. Також були визначені припуски на механічну обробку деталі та розраховані режими різання, про нормований технологічний процес. Було розроблено конструкцію пристрою для установки та закріплення деталі, а також контрольного пристрою для перевірки точності деталі після її виготовлення з представленими кресленнями в графічній частині. Внаслідок виконання курсового проекту були отримані практичні знання та навички, що потрібні не тільки при виконанні дипломного проекту, але при роботі на виробництві.

Список літератури. 1. Балабанов А.Н. «Краткий справочник технолога машиностроителя». –М: Издательство стандартов. 1992 г. 2. Боженко Л.І. «Технологія машинобудування. Проектування та виробництво заготовок».:Підручник.-Львів;Світ 1996р. 3. Единая система технологической документации.ГОСТ 3.1001-81-М.: Издательство стандарт, 1983г. 4. Курсовое проектирование по технологии машиностроения – Минск: Высшая школа, 1975г. 5. «Обработка металла резанием»:Справочник технолога /Под общ. Редакцией А.А.Панова – М.: Машиностроение, 1998г. 6. Руденко П.О. „Проектування технологічних процесів у машинобудуванні”-К.:Вища школа, 1993р. 7. «Справочник технолога машиностроителя» в 2-х томах, т.2 /Под ред. А.Г. Косиловой и Р.К. Мещерякова.- М.: Машиностроение,1985г. 8. Рудь В.Д. «Курсове проектування з технології машинобудування» Навчальниц посібник: ІСДО,1996р. 9. Методичні вказівки по вибору режимів різання.-Полтава, ПДТУ ім.. Ю.Кондратюка,1998р. 10. Методичні вказівки по призначенню режимів різання табличним методом.-Полтава, ПДТУ ім.. Ю. Кондратюка, 1999р. Кафедра технології машинобудування КУРСОВИЙ ПРОЕКТ з курсу:

«Технологія машинобудування (галузева)»

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 335; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.106.232 (0.144 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1. ЗАГАЛЬНА ЧАСТИНА

1. ЗАГАЛЬНА ЧАСТИНА

; (2.13.1)

; (2.13.1) =206,5 об/хв.

=206,5 об/хв. )nv = 0,85(

)nv = 0,85( )1,45=1,04 (2.13.3)

)1,45=1,04 (2.13.3) =328,8 об/хв.

=328,8 об/хв.  330 об/хв;

330 об/хв; (2.13.4)

(2.13.4) )1 = 0,86;

)1 = 0,86; 0,86 = 1951,5 H;

0,86 = 1951,5 H; =1951б5Нм; (2.13.5)

=1951б5Нм; (2.13.5) =6,58 кВт (2.13.6)

=6,58 кВт (2.13.6) ; (2.13.7)

; (2.13.7)

(3.3)

(3.3) = 3,96мм;

= 3,96мм; =17,7 Н/мм

=17,7 Н/мм (3.4)

(3.4) =9,35

=9,35  9,4;

9,4; =

=  =44мм (3.5.)

=44мм (3.5.)

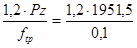

= 1,02Pz = Pz;

= 1,02Pz = Pz; (3.7)

(3.7) = 23418 Н;

= 23418 Н; =

=  = 7806Н; (3.8)

= 7806Н; (3.8) <12º, приймаємо

<12º, приймаємо  ;

; =8374Н;

=8374Н;

=692мм3 (3.10)

=692мм3 (3.10) ;

; =12,9мм

=12,9мм