Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розробка та зміст технологічних операційСодержание книги

Поиск на нашем сайте

Розробка структури та змісту технологічних операцій проводиться на підставі технологічного маршруту обробки деталі у послідовності виконання операцій, номерів позицій і переходів, а також змісту переходів. Структуру та зміст технологічних операцій обробки диску подаємо у таблиці 2.7.1. Структура та зміст технологічних операцій обробки деталі “Диск” Таблиця 2.7.1.

Продовження таблиці 2.7.1.

Продовження таблиці 2.7.1.

2.8. Вибір верстатних пристроїв Тип та конструктивні особливості затискних пристроїв для виконання технологічних операцій, які визначаються з урахуванням вибраної теоретичної схеми базування деталі та типу виробництва. Інформацію про вибрані затискні пристрої заносимо в таблицю 2.8.1.[1, с. 263-265], [10, с. 67-110]. Затискні пристрої для деталі „Диск” Таблиця 2.8.1.

2.9. Вибір різального інструменту Необхідний для кожного переходу технологічних операцій різальний інструмент вибираємо враховуючи метод та стадію обробки, тип виробництва, фізико-хімічні характеристики матеріалу і заготовки, а також його міцність та твердість. Різальний інструмент вибираємо виходячи з довідкової літератури [5, стор.268-315], [1, стор. 233-265] та заповнюємо таблицю 2.9.1. Різальний інструмент для обробки деталі „Диск” Таблиця 2.9.1.

Продовження таблиці 2.9.1.

Вимірювальний інструмент та контрольні пристрої для контролю встановлюємо згідно з розмірами деталі, стадії виготовлення та точності. При призначенні вимірювальних інструментів користуємося таблицею 3.153 [1. стор.290]. Принцип контролю в умовах ГВК організований шляхом контролю кожної 10-ї виготовленої деталі по багатокоординатній вимірювальній машині. Дані на вибраному контрольному інструменту заносимо в таблицю 2.10.1.

2.10. Вибір вимірювальних пристроїв та інструментів Вимірювальний інструмент і контрольні пристосування для контролю деталі „Диск” Таблиця 2.10.1.

Продовження таблиці 2.10.1.

2.11. Розрахунок похибок базування Для досягнення високої точності обробки деталі необхідно дотримуватись принципу єдності баз: конструкторські, технологічні, вимірювальні бази повинні співпадати, в такому разі похибка базування рівна нулю. При наявності порушення цього принципу виконується розрахунок похибки базування. Похибку базування співставляють з необхідною точністю розмірів та роблять висновок відносно можливості виконання заданої точності або необхідності заміни схеми базування.

Таблиця 2.11.1 Похибка установки заготовки в пристосуванні ∆Еу розраховується з урахуванням похибок: ∆Еб – базування; ∆Ез – закріплення; ∆Епр – похибка виготовлення та зношення опорних елементів пристрою. Похибка установки визначається як граничне поле розсіювання положень вимірювальної поверхні відносно поверхні відліку в направленні витримуємого розміру. Е у = де: Е б – похибка установки заготовки на постійні опори, Еб=60мкм [1.14. ст.43]; Е з – контактна деформація стику заготовки – опора пристрою [1.22. ст.52]; Е з=[(Кrz x Rz + Kнб х HB) + G1] x Е з=[(0 + - 0,003 х 250) + 0,67 x Е пр - для серійного та масового виробництва; Е пр= Е зн – зношення установочних елементів пристроїв: Е он=B x N = 1,2 x 4 = 4,8 мкм; (2.11.3) Е у = Аналізуючи отриману похибку и порівнюючи точність відтворюючих розмірів

2.12. Визначення припусків на обробку та операційних розмірів деталі Визначення припусків розрахунково-аналітичним методом виконаємо для поверхонь, маршрут обробки яких передбачає багатоетапну послідовність обробки. В цьому випадку це поверхня Ø80Н7(+0,03). Технологічний маршрут обробки записуємо в таблицю розрахунків припусків. Також записуємо в таблицю відповідно кожному переходу значення елементів припусків. Для заготовок, отриманих литтям в кокіль, значення коефіцієнтів будуть дорівнювати: Rz=200мкм; Т=300 [6, 27. ст. 66]. Розрахунок припусків та граничних розмірів на обробку отвору Ø80Н7. Таблиця 2.12.1.

Після першого технологічного переходу величини T i Rz знаходимо по табл. 27 [6, стор.66]. та записуємо в таблицю. Величина просторового відхилення становить ρ=290 мкм. Величина верстатного просторового відхилення після чорнового розточування

Похибка установки при чорновому розточуванні: Е 1 = Залишкова похибка установки при чистовому розточуванні: Е 2=0,05 х Е 1=0,05 х 168=8,4 (2.12.2) Так як чорнове та чистове розточування проводиться в одній установці, то Ед=0; На основі записаних в таблиці даних проводимо розрахунок мінімальних значень міжопераційних припусків, використовуючи основну формулу: 2Zmin=2(Rzi-1+ Мінімальний припуск під розточування: - чорнове: 2Zmin1=2(200+300+ - чистове: 2Zmin2=2(50+50+ - тонке: 2Zmin3=2(20+25+2) = 2 х 47 мкм (2.12.5) Маючи розрахунковий розмір, після останнього переходу (тонке розточування Ø80,03), для інших переходів отримуємо: для чистового розточування: dp=80,03 – 2 x 0,047 = 79,936мм (2.12.6) для чорнового розточування: dp=79,936 – 2 x 0,116 = 79,936мм (2.12.7) для заготовки: dp=79,704 – 2 x 0,835 = 79,936мм (2.12.8) Значення допусків кожного переходу приймаємо та таблицям в відповідності з квалитетом: заготовка – 14 кв.; розточування чорнове – 11 кв.; розточування чистове – 9 кв.; розточування тонке – 7 кв.; dmax – розрахунковий розмір, округлений до точності відповідного допуску; dmin – це найбільший розмір з відніманням допуску. Мінімальні значення припусків

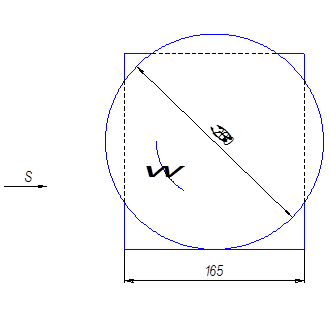

найменших граничних розмірів. На основі даних розрахунку будуємо схему графічного розташування припусків та допусків по обробці отвору Ø80Н7. Рис. 2.12.1.

2Zоmin=90+240+1670=2000мкм (2.12.9) 2Zоmах=134+356+2220=2710мкм (2.12.10) Загальний номінальна припуск: Zоном=Zоmin+Вв-Вд=2000+370-30=2340 мкм (2.12.11.) dзном=dдном- Zоном=80-2,34=77,66 мкм (2.12.12) Проведемо перевірку правильності розрахунків, які виконали:

Припуски на механічну обробку інших поверхонь назначаємо по довіднику [10.стор.581]. Лиття в кокіль: Клас точності розмірів мас 8 для призначення припусків; Ряд припусків 3; Для 8 класу точності по [10., табл.2, стор.582] призначаємо допуски лінійних розмірів, на основі яких назначаємо припуски на механічну обробку. Вихідні дані заносимо в таблицю 2.12.1. Припуски і допуски на поверхні деталі “Диск, які обробляються Таблиця 2.12.1

Аналізуючи отримані результати для поверхні 6 – обробка отвору Ø80Н7 бачимо, що розрахунковий метод більш точний 2 х 1,2< 2 х 2,3.

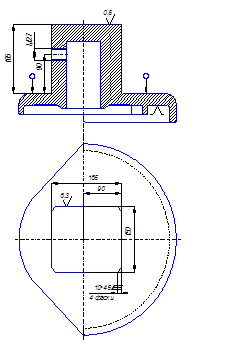

Розрахунок режимів різання Основні вихідні дані для розрахунку та вибору режимів різання використовуємо такі: річна програма, робоче креслення деталі та заготовки, використовуване обладнання та інструмент. Розрахунковим методом визначаємо режими різання на операції фрезерування 020, 1 перехід, різання t при чорновому фрезеруванні назначаємо максимальну, в нашому випадку дорівнює товщині припуску t=2,4мм (12 квалитет) та шорсткість Ra=12,5. На вказаному переході виконуємо торцьову фрезерування, на якому для досягнення виробничих режимів фрезерування, діаметр фрези більше ширини фрезерування. На рис. 2.13.1 покажемо схему фрезерування на 1 перехід 020 операції. Рис. 2.13.1

При обробці стальних заготовок обов¢язковим являється їх несиметричне розташування відносно фрези. Для підвищення стійкості інструмента здвиг виконуємо в направленні врізання зуба фрези, чим забезпечуємо початок різання при малій товщині зрізуваного шару. Подача. При фрезеруванні розрізнюють такі види подач:

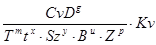

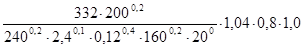

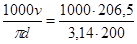

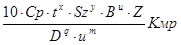

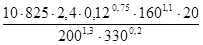

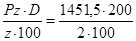

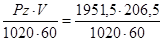

- подача на зуб Sz; - подача на оборот фрези S; - хвилинна подача Sм, яка знаходиться в співвідношенні Sм=S x n = Sz x Z x n. Вихідною величиною при чорновому фрезеруванні є Sz. З таблиці [33.1.стор.240]; Sz=0,09-0,18 призначаємо Sz=0,12мм/зуб. Швидкість різання – окружна швидкість фрези, м/хв; V= Значення Сv та показників ступені вибираємо з таблиці 40 [1.стор.241] Сv=332, q=0,2; x=0,1; y=0,4;u=0,2; p=0;m=0,2; T=240хв. V= Kv = Kmv x Knv x Kuv; (2.13.2.) Kmv – коефіцієнт, який враховує якість обробки матеріалу; Kmv=Kr( Knv – коефіцієнт, який враховує стан поверхні заготовки; Knv = 0.8; - як стальна відливка по нормальній кірці; Kuv – коефіцієнт, який враховує матеріал інструменту; Kuv=1. Частота обертання шпинделя; n = Знайдемо силу різання Pz при фрезеруванні. Головна складова сили різання при фрезеруванні – окружна сила, Н. Для знаходження сили різання використовуємо формулу: Pz= Cp=825; x=1; y=0,75; u=1,1; q=1,3; m=0,2; Kmp=( Pz= Крутячий момент на шпинделі: Мкр= Потужність різання (ефективна), кВт; Nc= На інші операції режимів різання визначаємо табличним методом. Результати вибору параметрів різання заносимо в таблицю 2.13.1. Режими різання при механічній обробці деталі “Диск” Таблиця 2.13.1

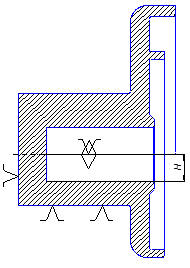

Основний час обчислюємо по формулі: to= L=l+l1+l2; де: l- довжина поверхні, що обробляється; n – число обертів шпинделя; So – подача мм/об; l1,l2 – врізання та перебіг інструменту. КОНСТРУКТОРСЬКА ЧАСТИНА 3.1. Розробка конструкції верстатного пристрою В загальному випадку послідовність розрахунку пристрою можна представити в наступному вигляді: 1.Вибір типу та розмірів установочних елементів, їх кількості, виходячи із схеми базування оброблюваної заготовки, точності та шорсткості базових поверхонь. 2.Вибір типу пристрою (одно- чи багатомісний) виходячи із заданої продуктивності операції. 3.Складання схеми сил, діючих на заготовку, вибір точки прикладання та напрямку сили затиску, розрахунок її величини. 4.Вибір типу затискного механізму та розрахунок його основних конструктивно-розмірних параметрів. 5.Вибір типу силового приводу виходячи із сили тяги та регламентованого часу на закріплення-відкріплення деталі. Розрахунок та уточнення по нормалям та ГОСТам розмірів силового приводу. 6.Розробка загального вигляду пристрою та призначення точності його виконавчих розмірів. 7.Розрахунок на міцність та зносостійкість навантажених та рухаючихся елементів пристрою. 8.В данному курсовому проекті розробляється конструкція зажимного механізму супутника.

3.1.1. Опис роботи та принцип дії пристрою Заготовка деталі встановлюється на установочну базу – три упора з одночасним центруванням на підпружиненому кільці по поверхні Ø80Н7. Заготовка провертається по часовій стрілці до упора до упорної бази, яка виконана у вигляді упорного штифта. Для застереження зміщення – заготовка зажимається прихватами. Прихвати управляються конічними кулачками, які змінюють свій осьовий розмір в залежності від кутового положення. Кутове положення кулачка змінюється шляхом розвороту рукоятки поз.11. Розміщення прихвату вибрано таким чином, що зусилля зажиму направлено чітко над упором – це застерігає від перекосу заготовки при закріпленні. Ричажна система прихвату має співвідношення плеч ричагів 1:1, що є зусилля, що розвивається на конічному кулачці передається в співвідношенні 1:1 на заготовку, яка закріпляється.

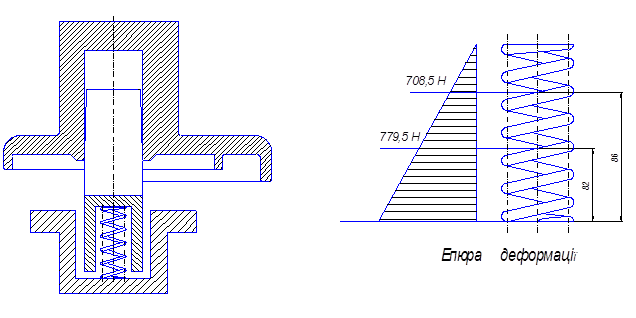

3.1.2. Розрахунок необхідної сили затиску деталі 3.1.2.1. Підберемо параметри пружини кільця, що центруємо На рис. 3.1.1. показана розрахункова схема підбору геометричних розмірів пружини стискання.

Рис.3.1.1.

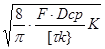

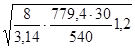

Пружина підбирається таким чином, щоб стискатися під масою заготовки на 90%, подальше дотискання виконується завдяки ексцентриковим циліндричним прихватам. Така умова забезпечує найкращі умови центрування заготовки по внутрішньому діаметру. Маса заготовки 72,3кг; зусилля: F=м g =72,3х9,8=708,5Н (3.1) Зусилля повного стиснення пружини: Fенс = мзагх1,1хg; де шзаг- маса заготовки, 1,1 – коефіцієнт, який враховує 10% збільшення нагрузки; g – прискорення вільного падіння; Fсис= 72,3 х 1,1 х 9,8=779,4Н; Відповідно, зусилля, додатково нагружаєме ексцентриковим циліндричним прихватом: Qпр = 1/n x шз х 0,1 х g (3.2) Де: n – число прихватів, n=3; мз – маса заготовки, шз= 72,3 кг. 0,1 – коефіцієнт, який враховує 10% залишкове натяжіння пружини; g – прискорення вільного падіння. Qпр = 1/3 x 72,3 х 0,1 х 9,8 = 23,6Н З формули для максимальної напруги в пружині [7, стор.120] знаходимо необхідний діаметр проволоки: d = Межа міцності пружинної проволоки для класу П та ПА (ГОСТ 9389-75) не менше, чим 1800МПа; приймаємо відповідно з ГОСТ 13764 допустиму напругу [τк] = 0,3δb = 0,3 х 1800 = 540 МПа; F – максимальне зусилля дії на пружину; Fсж=779,4Н; Dср – середній діаметр пружини, призначаємо конструктивно: Dер=30мм; К – поправочний коефіцієнт, К=1,2. d = Приймаємо пружину №416 (ГОСТ 13767-86) з параметрами d= 4,0мм, d=32мм. Відповідно з умовою розрахунку при стисненні на 4мм зміна зусилля пружини дорівнює:779,4 – 708,5 = 70,9Н; Звідси необхідна жорсткість пружини: С= Визначаємо необхідне число робочих витків: n= де: G – модуль пружності; G = 8 х 104; n= Повне число витків: n=1,5=9,4+1,5=10,9 Для розрахунків висоти пружини в вільному стані, найдемо найбільшу деформацію: f= При найбільшому зазорі між витками – 0,5мм в вільному стані крок дорівнює: Р=0,5+ f/ n+ d=0,5+44/9,4+4=9,1мм (3.6) Висота пружини в вільному стані: Н=пр+ d=9,4 х 9,1 +4 = 89,5мм

3.1.2.2. Розрахунок необхідної сили затиску деталі Для розрахунку необхідної сили зажиму деталі, розраховуємо відповідні сили різання на операціях, які виконуються вказаним способом закріплення деталі. Найбільш енергоміскою та призводящої до виникнення найбільших зусиль різання є операція фрезерування. В розділі визначення режимів різання для вказаного випадку було визначено зусилля різання; окружна сила при фрезеруванні: Pz=1951,5Н. Покажемо схему направлення сил при фрезеруванні на рис. 3.1.2.

Рис.3.1.2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

165

165  2. Фрезерувати чотири фаски 10х45º

3. Фрезерувати торець прямокутника в чорно

4. Свердлити Ø24-0,1

на відстані 90

2. Фрезерувати чотири фаски 10х45º

3. Фрезерувати торець прямокутника в чорно

4. Свердлити Ø24-0,1

на відстані 90  0,5

5. Нарізати різьбу М27-7Н

0,5

5. Нарізати різьбу М27-7Н

0,15

2. Розточити поверхню Ø80Н7 попередньо Ø76+0,5 підрізати торець в розмір 195-0,5

3. Фрезерувати поверхню шириною

12 на Ø304 в розмір 208-05.

4. Розточити Ø80Н7 начисто Ø78,5+0,25 підрізати фаску 2 х45º

5. Розточити поверхню Ø80Н7 до кінця.

0,15

2. Розточити поверхню Ø80Н7 попередньо Ø76+0,5 підрізати торець в розмір 195-0,5

3. Фрезерувати поверхню шириною

12 на Ø304 в розмір 208-05.

4. Розточити Ø80Н7 начисто Ø78,5+0,25 підрізати фаску 2 х45º

5. Розточити поверхню Ø80Н7 до кінця.

в розмір 87,5

в розмір 87,5

;

b=87±0,3;

10 квалитет

;

b=87±0,3;

10 квалитет

Базування по 3 плоским поверхням

Базування по 3 плоским поверхням

; (2.11.1)

; (2.11.1) x

x  (2.11.2)

(2.11.2) ] x

] x  х

х  = 20 мкм (2.11.2)

= 20 мкм (2.11.2) =68 мкм (2.11.4)

=68 мкм (2.11.4) можна зробити висновок про можливість вибраного способу базування.

можна зробити висновок про можливість вибраного способу базування. =0,05 х ρ = 0,05 х 290= 14,5 мкм (2.12)

=0,05 х ρ = 0,05 х 290= 14,5 мкм (2.12) =168 мкм (2.12.1)

=168 мкм (2.12.1)

) (2.12.3)

) (2.12.3) ) = 2 х 835 мкм (2.12.3)

) = 2 х 835 мкм (2.12.3) ) =2 х 116 мкм (2.12.4)

) =2 х 116 мкм (2.12.4) рівні різниці найбільших граничних переходів, а максимальне значення

рівні різниці найбільших граничних переходів, а максимальне значення  – відповідно різниця

– відповідно різниця Загальні припуски Zmin та Zmax визначаємо додаючи проміжні припуски та записуємо їх значення внизу відповідних граф.

Загальні припуски Zmin та Zmax визначаємо додаючи проміжні припуски та записуємо їх значення внизу відповідних граф. --

--  =134-90=44;

=134-90=44;  =74-30=44;

=74-30=44; =356-240=116;

=356-240=116;  =190-74=116;

=190-74=116; =2220-1670=550;

=2220-1670=550;  =740-190=550;

=740-190=550; 0,8

0,8

; (2.13.1)

; (2.13.1) =206,5 об/хв.

=206,5 об/хв. )nv = 0,85(

)nv = 0,85( )1,45=1,04 (2.13.3)

)1,45=1,04 (2.13.3) =328,8 об/хв.

=328,8 об/хв.  330 об/хв;

330 об/хв; (2.13.4)

(2.13.4) )1 = 0,86;

)1 = 0,86; 0,86 = 1951,5 H;

0,86 = 1951,5 H; =1951б5Нм; (2.13.5)

=1951б5Нм; (2.13.5) =6,58 кВт (2.13.6)

=6,58 кВт (2.13.6) ; (2.13.7)

; (2.13.7)

(3.3)

(3.3) = 3,96мм;

= 3,96мм; =17,7 Н/мм

=17,7 Н/мм (3.4)

(3.4) =9,35

=9,35  9,4;

9,4; =

=  =44мм (3.5.)

=44мм (3.5.)