Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение углеводородных растворителейСодержание книги

Поиск на нашем сайте

Абсолютно полное извлечение нефти возможно только при технологии ее растворения вытесняющим агентом. Российские специалисты экспериментально установили, что вода при определенных температурах и давлениях может растворять нефть. Вода в тех условиях, в которых она способна растворять нефть, названа терморастворителем и может быть использована в качестве агента для повышения нефтеотдачи пластов. Известно, что с повышением давления растет температура кипения. Состояние воды, которое характеризуется исчезновением поверхности раздела между жидкостью и паром, наступает при давлении 22,115 МПа и температуре 374,12̊С (названных критическими) при плотности 317,763 кг/м3. Полнота растворения нефти в воде достигается при температурах 320-340̊С и давлении 18-22 МПа, причем вязкость нефти практически не влияет на результат полной смешиваемости, а температуру может понизить до 260 ̊С за счет добавки углекислоты. Несмотря на то, что сообщения о предложенной высоконефтеизвлекаемой технологии добычи, сочетающей процессы вытеснения и растворения, были сделаны еще на Х Мировом конгрессе 14 сентября 1979 г. в Бухаресте, она не получила развития. Одной из объективных причин стало отсутствие высокоэффективных, мощных автономных забойных теплогенераторов. Подача терморастворителя с поверхности связана с огромнымитеплопотерями. Кроме того, все марки сталей обсадных труб при температурах выше 300С теряют свои прочностные свойства, поэтому необходимо создание специальной конструкции нагнетательной скважины. Одним из методов увеличения продуктивности добывающих скважин является очистка ПЗП от отложений парафина и асфальтосмолистых веществ (АСВ) углеводородными растворителями. В реальных условиях при отработке ПЗП растворитель взаимодействует с парафином и АСВ в пористой среде с высокой степенью водонасыщенности. Поэтому для повышения эффективности процесса необходимо производить последовательную закачку в скважину водо-, а затем и нефтерастворимых реагентов. Водорастворимый реагент выносит из пористой среды воду, а нефтерастворимый при смешении – углеводородную фазу. В качестве растворителя воды используют растворы ПАВ, ацетон, пенореагент (смесь спиртов, углеводородов), а для АСВ и парафина – так называемые отходы химических производств: абсорбенты А1 и А2 (смесь углеводородов, состоящая из 70 % бутан-бутиленовой фракции и 30 % бутилен-дивиниловой фракции); КО (кубовый остаток производства бутилового спирта); КОИ-47-88 (смесь легких углеводородов, бензола, ксинола, этилового бензола), ШФЛУ (широкую фракцию легких углеводородов), нефрас 150/330, нефрас С4 130/350. Смесь абсорбента А-2 и нефраса А 150/330 (45/55) обеспечивает удаление до 96 % АСВ. Эффективность обработки возрастет с увеличением темпа закачки, удельного расхода растворителя и особенно при прогреве ПЗП. Термогазохимическое воздействие на призабойную зону скважины (ТГХВ)

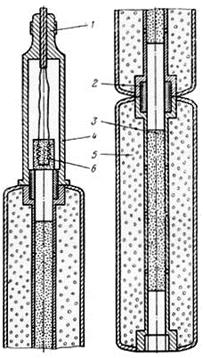

Заключается в сжигании на забое скважины порохового заряда, спускаемого на электрокабеле. Время его сгорания регулируется н может длиться от нескольких минут до долей секунды. В соответствии с этим изменяется и газоприток, т. е. скорость выделения газа при сгорании пороха, что определяет давление и температуру в зоне горения. Кроме того, интенсивность процесса регулируется и количеством сжигаемого наряда, которое может изменяться от 20 до 500 кг. При сгорании порохового заряда специального состава и образовании газов происходит быстрое нарастание давления и температуры в зоне горения. При быстром его сгорании давление на забое достигает 30 - 100 МПа, так как столб жидкости в скважине играет роль уплотнительного поршня, который не успевает быстро сдвинуться с места благодаря своей инерции. При таком быстром процессе горения (доли секунды) осуществляется механическое воздействие на пласт, приводящее к образованию в нем новых трещин и к расширению существующих. Такое воздействие аналогично гидроразрыву пласта, но без закрепления образовавшихся трещин наполнителем. При медленном горении пороховых газов на забое скважины создается высокая температура (до 350 °С), так как на фронте горения заряда она достигает 3500 °С. В результате происходит прогрев призабойной зоны скважины. Нагретые пороховые газы проникают по порам и трещинам в глубь пласта, расплавляют смолы, асфальтены и парафины, выпавшие в призабойной зоне в процессе эксплуатации скважины. Такое воздействие аналогично термическому воздействию на пласт. При горении заряда образуется большое количество газообразных продуктов горения, состоящих главным образом из углекислого газа, который, растворяясь в нефти, снижает ее вязкость н поверхностное натяжение на границе с водой и породой. Это способствует повышению продуктивности скважины. Для усиления химического воздействия на карбонатные коллекторы пороховой заряд целесообразно сжигать в растворе соляной кислоты, предварительно закачанной в скважину. Для ТГХВ разработаны специальные аппараты, спускаемые на бронированном кабеле в скважину. Эти аппараты получили название аккумуляторов давления скважинных (АДС-5, АДС-6). Иногда их называют пороховыми генераторами давления (ПГД). Аккумуляторы давления инициируются электрическими воспламенителями, которые в отличие от пороховых шашек имеют проволочную спираль, нагреваемую электрическим током. Аппарат АДС-5 предназначен преимущественно для прогрева пласта, а аппарат АДС-6 для гидроразрыва пласта. Их принципиальное отличие состоит в различной величине поверхности горения порохового заряда. Выбор соответствующей модели АДС и количества сгорающих элементов зависит от геологотехнических характеристик скважины и схемы обработки в каждом конкретном случае. При необходимости прогрева пласта в скважину опускают снаряд АДС-5 и устанавливают на забой, если расстояние забоя от нижних дыр перфорации скважины не превышает 2 - 3 м. В противном случае делают на забое песчаную подушку. Заряд воспламеняют подачей электрического напряжения по кабелю на спираль накаливания. Горение начинается с верхнего торца порохового заряда, так как распространению горения на боковую поверхность препятствует жидкость, находящаяся в скважине. После сгорания первой шашки, снабженной воспламенителем, горение передается по специальному каналу следующей шашке н т. д. Полное время сгорания заряда в снаряде АДС-5 при давлении 5 МПа и при воспламенении заряда только с одного верхнего торца первой шашки может достигать 200 с. Поэтому давление на забое скважины возрастает постепенно и не приводит к гидроразрыву пласта, зато в месте установки заряда температура достигает 350 °С, что приводит к удалению твердых отложений в призабойной зоне и частичному разрушению твердого скелета пласта. Схема ТГХВ для разрыва пласта в нефтяных или нагнетательных скважинах отличается от описанной тем, что на кабеле спускают снаряд АДС-6, состоящий из нескольких пороховых шашек, соединенных вместе в длинную гирлянду со сквозным внутренним каналом. В верхнем торце верхней шашки и в нижнем торце нижней шашки имеются электрические спирали-воспламенители. Для сокращения продолжительности горения, т. е. для увеличения поверхности горения: такой воспламенитель может устанавливаться п в средней части заряда. При наличии внешнего давления стандартный снаряд АДС-6 сгорает за 3,3 с. Сравнительно быстрое сгорание порохового заряда в скважине позволяет создавать необходимые для ГРП давления без использования пакера, роль которого в этом случае выполняет столб жидкости. При быстром сжигании заряда не исключается тепловое и химическое воздействие на призабойную зону скважины. Применение ТГХВ в нефтяных и нагнетательных скважинах как в карбонатных, так и в терригенных коллекторах показывает высокую эффективность этого метода, составляющую свыше 70%. Продолжительность работы скважины с повышенным дебитом или приемистостью составляет от двух месяцев до двух лет. По данным нефтедобывающих объединений Средней Волги на одну обработку ТГХВ в среднем расходуется 80 кг порохового состава, а дополнительная добыча нефти составляет 9 т/кг, дополнительная закачка воды - 418 м3/кг. Это достаточно высокие показатели, учитывая простоту и сравнительную дешевизну операции. Однако эти показатели резко ухудшаются или даже могут быть отрицательными при неправильном выборе скважины для обработки или нарушениии технологии подготовительных работ. Опыт показал, что при глушении скважины водой или глинистым раствором перед обработкой эффективность обработки резко снижается. Нецелесообразно применение ТГХВ в скважинах с низким пластовым давлением в истощенных коллекторах. При быстром сгорании заряда иногда происходят выбросы жидкости, прихваты кабеля и разрывы обсадной колонны. Для предупреждения таких явлений необходимо держать уровень жидкости ниже устья примерно на 50м, а устье герметизировать специальным сальником. В таком случае пространство над уровнем выполняет роль амортизатора или воздушного компенсатора. В нагнетательных скважинах часто не удается понизить уровень. Тогда происходят переливы с большей или меньшей интенсивностью. В таких случаях на устье устанавливают сальник, через который пропускают кабель, а боковые отводы арматуры устья оставляют открытыми на случай выброса. Хорошие результаты в пластах с низкой проницаемостью достигнуты при ступенчатой обработке, когда сжигание большого количества пороха опасно. Ступенчатые обработки производят с постоянным увеличением массы порохового состава н не ранее чем через 2 ч после предыдущей обработки, поскольку из-за повышенной температуры в скважине может произойти преждевременное воспламенение заряда. Известны случаи, когда горящий пороховой снаряд под действием собственного веса и реактивных сил, создаваемых струями горячих газов, отрывается от кабеля, падает в зумпф на забой скважины и там догорает, не оказывая должного воздействия на интервал перфорации. Для исключения подобных явлений целесообразно делать непосредственно ниже интервала перфорации искусственный забой намывом песка или созданием цементной пробки. Конструкция снарядов, спускаеуых в скважины для ТГХВ, изменялась и совершенствовалась. Первоначально это были корпусные аппараты с пороховым зарядом, который воспламеняется от электрической спирали. Сгорание порохового заряда сопровождается выделением газов с интенсивностью 1000 - 1500 л/с. Прочный корпус, в котором происходит горение, имеет в верхней и нижней частях штуцеры для регулировки скорости истечения газов в скважину. Давление газов в камере к концу горения достигает 110 МПа. Масса аппарата 160 кг. Корпус аппарата вместе с кабельной головкой выдерживает до 20 операций. В последнее время появились бескорпусные аппараты, состоящие по существу из одной кабельной головки и гирлянды пороховых шашек. Примером такого аппарата может служить пороховой генератор давления бескорпусный ПГД-БК (рис.). В кабельном наконечнике 1 закрепляется конец кабеля, который присоединяется к воспламенителю 6. Пороховые шашки 5, покрытые снаружи оболочкой, соединяются друг с другом резьбовыми муфтами 2, образующими во всех шашках сквозную вертикальную трубку. Внутри трубок имеется заряд 3, который инициирует горение пороха 5 в каждой шашке (секции).

Рисунок. Пороховой генератор давления бескорпусный (ПГД-БК) для термогазохимической обработки забоя скважины.

Свинчивая вместе несколько шашек 5, можно изменять интенсивность горения и процесса в целом. После сгорания пороха на кабеле остаются кабельный наконечник 7, головка аппарата 4 и соединительная трубка 2, которые используются повторно. Остальные детали снаряда сгорают. Операция по термогазохнмпче-скому воздействию на забой скважины очень проста. На ее осуществление затрачивают 2 - 3 ч времени, тогда как на обычный гидроразрыв тратится 2 - 3 сут. Это один из эффективных способов воздействия на ПЗП для интенсификации притока.

|

||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 454; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.173.197 (0.008 с.) |