Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация токарных станков. Основные модели токарных станков и их характеристика.Стр 1 из 7Следующая ⇒

Классификация токарных станков. Основные модели токарных станков и их характеристика. Первая цифра 1 в обозначении модели показывает, что станок относится к токарной группе. Вторая цифра указывает на типы станков в группе: 1 — одношпиндельные автоматы и полуавтоматы, 2 — многошпиндельные автоматы и полуавтоматы, 3 — револьверные станки, 4 — сверлильно-отрезные, 5 — карусельные станки, 6 — токарно-винторезные станки, токарные и лоботокарные, 7 — многорезцовые, 8 — специализированные станки, 9 — разные токарные станки. Токарно-винторезный. Все виды токарных станков из данной группы являются универсальными, поэтому они широко используются на серийных и единичных производствах. С их помощью можно выполнять различные операции – нарезание резьбы (модульной, метрической, дюймовой), всевозможная обработка металлических заготовок. В перечень основных конструктивных элементов данного станка входят: · шпиндельная бабка. Состоит из шпинделя и коробки скоростей; · суппорт. Предназначен для фиксации в нужном положении режущего инструмента; · станина. Предназначена для закрепления основных конструктивных узлов агрегата; · коробка подач. Предназначена для передачи движения от шпиндельного узла к суппорту. Это возможно благодаря наличию в составе конструкции ходового винта или валика; · фартук. Необходим для трансформации передвижений валика или винта на перемещение суппорта в нужном направлении; · задняя бабка. Часто оснащается дополнительными инструментами для поддержки в нужном положении обрабатываемой заготовки.

Токарно-карусельные Все типы токарных станков, которые можно отнести к карусельной группе, обычно предназначены для работы с габаритными заготовками. Они обладают следующими функциональными способностями: · применяются для точения поверхностей цилиндрической или конической формы; · используются для прорезки пазов различной конфигурации; · при необходимости выполняется шлифовка, фрезеровка и подрезка торцов; · существует возможность выполнения резьбы. В состав данного станка входит стол, на котором находится планшайба. Также присутствуют стойки, где передвигается траверса, оборудованная суппортами.

Лоботокарный Основное предназначение лоботокарного станка – обработка цилиндрических, конических и лобовых деталей. В оборудовании данного типа ось вращения заготовки размещается горизонтально. Токарно-револьверные Все виды токарных станков, которые можно отнести к револьверной группе, предназначены для обработки деталей из калиброванного прутка. Данное оборудование способно выполнить широкий спектр технологичных операций: · точение и расточка; · зенкерование; · сверление; · фасонное точение; · формировка резьбы; · развертывание. Специфическое название станка вызвано особым способом крепления всех инструментов. Они устанавливаются в специальном держателе – статическом или приводном. Последний тип обеспечивает агрегат широким спектром возможностей. С его помощью можно осуществлять сверление, фрезеровку, нарезку резьбы. Автомат продольного точения Предназначение автомата продольного точения заключается в изготовлении небольших деталей при серийном производстве из различных прутков, фасонного профиля и проволоки, которая свернута в бунт. Его используют для обработки заготовок, которые изготовлены из меди, легированной стали и многих других металлов. Автоматы продольного точения оснащаются следующими типами шпиндельных бабок – неподвижными и подвижными. Также данные агрегаты могут быть револьверными, одношпиндельными. Первые имеют некоторые преимущества, поскольку способны одновременно выполнять несколько операций.

Черновая обработка канавок 2. Одним из способов обработки широких канавок — это точение в разгонку с плавным врезанием под углом. Плавное врезание под углом обеспечивает небольшие радиальные силы резания и снижает вибрации. Обеспечивается хорошее стружкообразование и отсутствие проточин. Используются круглые пластины, возможно назначать большие подачи. Но в случае точения в разгонку увеличивается количество проходов в два раза.

3. Еще одним сповобом обработки широких канавок является точение с остаточными кольцами или в несколько врезаний. Использовать если глубина больше ширины. При точении данным методом после нескольких врезаний резца остаются кольца, ширина которых 0,6…0,8 ширины пластины. Таким образом при срезании остаточных колец углы пластины в резании не участвуют. Так как углы пластины склонны к скалыванию, то стойкость пластин при таком методе точения становится больше. При удалении колец можно увеличить подачу на 30…50%.

4. Еще одним способом является плунжерное точение канавок. Осевая глубина резания должна быть меньше 75% ширины пластины.

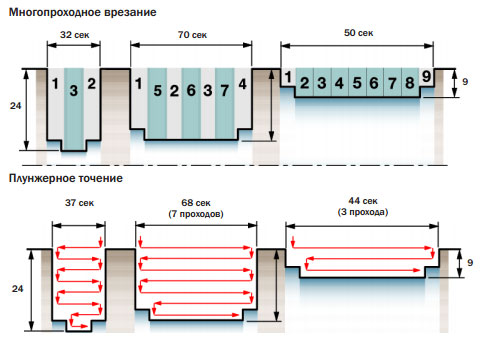

5. Какой способ выбрать? Выбирать тот способ, который быстрее всех обработает канавку при обеспечении заданной стойкости инструмента. Для примера смотрим картинку ниже. Также придерживаемся следующего правила: Если ширина канавки меньше глубины выбираем многопроходное врезание, иначе плунжерное точение. При точении тонкостенных деталей – точение с плавным врезанием под углом.

6. Если выбираем лезвие для продольного точения канавок, то выбираем лезвие потолще, чтобы устранить его изгиб. Чистовая обработка канавок 7. Чтобы не возникало затирания и вибраций, а также отжима инструмента оставляем припуск под чистовую обработку в пределах 0,5…1 мм. Т.е. глубина резания должна быть больше, чем радиус при вершине пластины. 8. Стратегия чистовой обработки канавок показана на рисунке ниже.

Обработка торцевых канавок 18. Используем СОЖ, точно направленную в зону резания для вымывания стружки и не застревания ее в канавке. Еще лучше использовать СОЖ под давлением вплоть до 80 бар для более лучшего стружкодробления, эвакуации стружки, а также для повышения стойкости инструмента. 19. Выбираем инструмент, позволяющий обрабатывать максимально больший диаметр на первом врезании, но подходящий для обрабатываемой торцевой канавки. Он менее изогнут и более жесткий. 20. Стратегия черновой обработки торцевых канавок показана на рисунке ниже. Проход 1 осуществляется на максимальном диаметре, при этом наблюдается стружконавивание. На проходах 2 и 3 пластины снимают 50…80% ширины пластины, при этом наблюдается стружкодробление, здесь уже возможно увеличить подачу. Затем требуется чистовой проход.

21. Используем точение канавки в разгонку боковой кромкой пластины. Приоритетный способ обработки торцевой канавки. Он обеспечивает лучший контроль над стружкодроблением. Точим от большего диаметра к центру. Требуется чистовой проход. Величина осевого врезания не должна превышать ¾ ширины пластины.

22. Чистовая обработка торцевой канавки выполняется, как показано на рисунке ниже. Обработку необходимо вести от периферии к центру и вглубь. Первый проход проводим на расстоянии радиуса угла канавки от большего диаметра канавки.

23. Выбирайте инструмент, работающий в нужном диапазоне диаметров, иначе возможно затирание корпусом резца поверхностей детали. 24. И как обычно, минимальный вылет резца для снижения вибраций. 25. Сохраняем низкую подачу на первом врезании во избежании пакетирования стружки. Если стружкодробление плохое на первом врезании, то можно применить прерывистое врезание. 26. При выводе инструмента отвести его от внутренней стенки канавки. Профильная обработка 27. Для контурной обработки используют круглые пластины. Резец с данной пластиной может точить в разные стороны, поэтому способен заменить несколько резцов и освободить место в револьверной головке или магазине станка, а также снизить количество смен инструмента.

28. Надо менять направления продольного точения, чтобы равномерно изнашивались пластины. 29. Для обработки канавок с радиусами в углах равными радиусу пластины необходимо снижать подачу при прохождении угла, так как в углу длина контакта пластины достигает большого значения и возникают высокие силы резания. Но снижение подачи может привести к вибрации, поэтому используем прерывистое резание (делаем микроостановы для дробления стружки, т.к. она стремится наматываться на резец), но данный вариант не рекомендуется. Необходимо выбирать инструмент, у которого радиус пластины меньше радиуса в канавке. Желательно самый минимальный радиус пластины выбирать.

30. Трохоидальное точение. На входе и выходе из резания снижаем подачу.

Классификация токарных станков. Основные модели токарных станков и их характеристика. Первая цифра 1 в обозначении модели показывает, что станок относится к токарной группе. Вторая цифра указывает на типы станков в группе: 1 — одношпиндельные автоматы и полуавтоматы, 2 — многошпиндельные автоматы и полуавтоматы, 3 — револьверные станки, 4 — сверлильно-отрезные, 5 — карусельные станки, 6 — токарно-винторезные станки, токарные и лоботокарные, 7 — многорезцовые, 8 — специализированные станки, 9 — разные токарные станки.

Токарно-винторезный. Все виды токарных станков из данной группы являются универсальными, поэтому они широко используются на серийных и единичных производствах. С их помощью можно выполнять различные операции – нарезание резьбы (модульной, метрической, дюймовой), всевозможная обработка металлических заготовок. В перечень основных конструктивных элементов данного станка входят: · шпиндельная бабка. Состоит из шпинделя и коробки скоростей; · суппорт. Предназначен для фиксации в нужном положении режущего инструмента; · станина. Предназначена для закрепления основных конструктивных узлов агрегата; · коробка подач. Предназначена для передачи движения от шпиндельного узла к суппорту. Это возможно благодаря наличию в составе конструкции ходового винта или валика; · фартук. Необходим для трансформации передвижений валика или винта на перемещение суппорта в нужном направлении; · задняя бабка. Часто оснащается дополнительными инструментами для поддержки в нужном положении обрабатываемой заготовки. Токарно-карусельные Все типы токарных станков, которые можно отнести к карусельной группе, обычно предназначены для работы с габаритными заготовками. Они обладают следующими функциональными способностями: · применяются для точения поверхностей цилиндрической или конической формы; · используются для прорезки пазов различной конфигурации; · при необходимости выполняется шлифовка, фрезеровка и подрезка торцов; · существует возможность выполнения резьбы. В состав данного станка входит стол, на котором находится планшайба. Также присутствуют стойки, где передвигается траверса, оборудованная суппортами.

Лоботокарный Основное предназначение лоботокарного станка – обработка цилиндрических, конических и лобовых деталей. В оборудовании данного типа ось вращения заготовки размещается горизонтально. Токарно-револьверные Все виды токарных станков, которые можно отнести к револьверной группе, предназначены для обработки деталей из калиброванного прутка. Данное оборудование способно выполнить широкий спектр технологичных операций: · точение и расточка; · зенкерование; · сверление; · фасонное точение; · формировка резьбы; · развертывание. Специфическое название станка вызвано особым способом крепления всех инструментов. Они устанавливаются в специальном держателе – статическом или приводном. Последний тип обеспечивает агрегат широким спектром возможностей. С его помощью можно осуществлять сверление, фрезеровку, нарезку резьбы.

Автомат продольного точения Предназначение автомата продольного точения заключается в изготовлении небольших деталей при серийном производстве из различных прутков, фасонного профиля и проволоки, которая свернута в бунт. Его используют для обработки заготовок, которые изготовлены из меди, легированной стали и многих других металлов. Автоматы продольного точения оснащаются следующими типами шпиндельных бабок – неподвижными и подвижными. Также данные агрегаты могут быть револьверными, одношпиндельными. Первые имеют некоторые преимущества, поскольку способны одновременно выполнять несколько операций.

|

|||||||||

|

Последнее изменение этой страницы: 2019-12-14; просмотров: 220; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.33.178 (0.049 с.) |